Miért született ez a cikk?

1. Volt már egy, ami komoly érdeklődést váltott ki (14306 megtekintés). Ez a téma 2 éves és már sok minden megváltozott. Az emberek továbbra is keresnek minket, és kérnek egy naprakész verziót.

2. Az 1C kiadott egy új konfigurációt „ERP production management 2.0”, még egy szemináriumon is részt vettünk, de megint nem láttunk jó megoldást a tervezési problémára.

Ezért úgy döntöttünk, hogy általánosítjuk tapasztalatainkat, és nemcsak a tervezést, hanem a megoldások teljes skáláját ismertetjük.

Az alábbiakban felvázoltunk egy diagramot arról, hogy miről tervezünk részletesen beszélni. Véleményünk szerint mindezek a szempontok fontosak. Olyan fontos pontokra fogunk összpontosítani, amelyek vagy egyszerűen szükségesek, vagy nagyban leegyszerűsítik az életet.

A téma nagy, sok feldolgozás és jelentés módosítást igényel egy szabványos konfigurációhoz - igyekszünk nem késleltetni.

1. Vevői megrendelések.

Az összes gyártást úgy tervezték, hogy teljesítse a vásárlói megrendeléseket. Nehéz itt felfedezni Amerikát. Ma azonban több jellemzővel is számolnunk kell, hogy elkerüljük a meglepetéseket.

1. Komplex sémák jelenléte a késztermékek továbbértékesítésére, amikor az egyik holding szervezet termékeket állít elő, értékesíti a másodikat, a másodikat..... stb. és csak az n-edik ad el harmadik félnek. Nagy számú megrendeléshez vezet, amelyeknek csak egy kis része kerül gyártásba.

2. Több raktár rendelkezésre állása késztermékek számára. Például: ruhák és cipők, fém és elektródák stb. De a vevő egyedül készíti el a rendelést, én pedig nem igazán akarom felosztani.

3. A raktárak és mennyiségük folyamatosan változik. Ez gyakran társul leváltással és új szervezetek megjelenésével.

4. Távoli raktárak, és ennek eredményeként az úton lévő raktárak elérhetősége. Ezeket a termékeket le kell foglalni, és semmiképpen sem szabad visszaállítani a gyártásba.

Mindezekre a problémákra egy egyszerű megoldáshoz jutottunk, szinte szabványos funkcionalitással. Olyan megoldást fogadtak el, amely a legmeglepőbb módon további ellenőrzés nélkül működik. Így,

1. Vevői rendeléseknél csak a raktári rendelkezésre állási csoportok vannak feltüntetve a raktár mezőben. Ez azonnal megoldja a problémát több késztermék raktárral és új raktárak megjelenésével (régi bezárásával). A menedzser továbbra is a rendelkezésre állási csoportjával dolgozik.

2. A raktári rendelkezésre állási csoportok címtárának hierarchiája engedélyezett – lehetővé teszi a csoportok és raktárak azonos funkcionalitású csoportosítását

3. A Logikai típusú "Termelés" attribútum hozzáadásra került a Raktári rendelkezésre állási csoport címtárához.

A 2,3 pontok együtt oldják meg az 1,3,4 feladatokat.

Miért nem zavarja meg a menedzser tévedésből (természetesen megtanítják neki) a Raktár mezőben magát a Raktárt, és nem a Rendelkezésre állási Csoportot, mert a rendelés gyártási rendelésbe történő átvitelének funkciója automatizált (a rendelések, amelyekben egy raktár található , és nem egy csoport, nem dolgoznak fel - ez egy „hívás”), és a Raktárt tartalmazó gyártási rendelések egyszerűen nem esnek bele a tervezésbe, és a menedzser, ha dolgozik, természetesen azonnal látja a problémát rendelés. Igaz, jó edzéssel (kiélesedik a figyelem) kevés az ilyen hiba.

Késztermékek biztonsági készletei és a PF interoperációs készletei.

A gyártásnak a vevői megrendeléseken túl valamilyen biztonsági késztermék-készletet kell tartania az állami tulajdonú raktárakban, és gyakran szükséges a gyártási idő csökkentése, a félkész termékek interoperációs készletei. Nagyon gyakran mindezeket a funkciókat belső megrendelésekkel vagy akár vevői megrendelésekkel látják el, de véleményünk szerint a megrendelések folyamatos ellenőrzést igényelnek, folyamatosan nyitni, zárni, tartalékból kivenni stb. A rendeléseknek van még egy hátránya - akár egy termék is készül e szerint, ha nincs belőle elég. A vezetőség nagyon szeretné, ha a biztonsági készleteket nem egyenként, hanem tételesen pótolnák. Ez biztosítja a biztosítási készletek forgalmát (a biztosítási készleteket nem tárolják a raktárban) és a termelési terhelés egységességét. Hogyan valósítottuk meg ezt mi magunk:

Úgy döntöttek, hogy a „Rendelési pontértékek beállítása” dokumentumot használják. Miért?

1. Eddig a pillanatig nem használtuk a dokumentumot.

2. Lényegében nagyon közel áll ahhoz, amit szerettünk volna tőle.

3. Szinte teljesen elégedettek voltunk a TC-részletek jelenlétével. Csak egy attribútum, a Priority lett hozzáadva a PM-hez.

Hogyan használják fel a dokumentumok adatait?

1. Nómenklatúra és jellemzők - minden világos.

2. Meghatározási módszer - Rögzített. Meghatározza az egyéb részletek típusát és a kézi könyvelést.

3. Megrendelés Pontérték - nincs felhasználva.

4. Biztonsági készlet - a biztonsági készlet tényleges értéke.

5. % pont érték - a biztonsági készlet minimális értéke százalékban, amelynek megléte esetén új tétel gyártásra kerül.

6. Biztonsági készlet %-a - a biztonsági készlet azon százalékos értéke, amelynél az új tétel forgalomba hozatala leáll.

7. Raktár – nem használt.

8. Prioritás – lehetővé teszi az egyenlegek helyes felhúzását a tervezés során. Hadd magyarázzam. Tegyük fel, hogy 100 kész H1 terméket adott meg biztonsági készletként és 100 H2 terméket interoperábilis készletként. A H1 termék bizonyos szakaszokban a H2 termékből áll. A tervezés időpontjában 50 db H2 termék van gyártásban. Ha nem állít be prioritást, akkor az egyenlegek felhúzhatók az interoperációs készletre, és a biztonsági készlet a nulláról indul. Nyilvánvaló, hogy pontosan az ellenkező eredményt akartuk. Itt jön képbe a prioritás. A félkész termékeket válogatja a biztosítási és az átjárható készletek között.

A legfontosabb kérdés: hogyan kerül mindez a tervezésbe?

A válasz nem biztos, hogy nagyon boldoggá tesz, mert... Saját tervezésünk van, és az alábbiakban lesz szó róla. A vevői rendelések szinkronizálása (a tervezési témában is) megtörténtét követően a tervező meghatározza, hogy hány biztosítási és interoperációs megrendelésünk van raktáron (nem mindegy, hogy raktárban vagy gyártásban van), és mennyi szükséges. el kell indítani, figyelembe véve a termelés minimális és maximális százalékát.

No, és még egyszer egy példa a működésére: Biztosítás 200 db, minimum 10% (20 db), maximum 90% (180 db).

1. Jelenleg 10 db van. A repülőgépváz utántöltésre vált, és 190 darabot állítanak gyártásba.

2. 100 db van és az előző terv utánpótlásra vonatkozott, akkor újabb 100 db kerül forgalomba.

3. 185 db van. A sikló leáll, és megvárja, amíg a mennyiség 20 darab alá csökken.

4. 100 db van és az előző tervezés csökkenésre szólt, akkor megvárja, amíg a mennyiség 20 db alá csökken.

Ha a minimális és maximális százalék nincs beállítva, akkor mindig a hiányzó mennyiség fut le.

Foglalás.

Miért van szükség foglalásra?

A vitorlázórepülő számára teljesen mindegy, hogy a termékek megrendelésre vannak fenntartva vagy sem. A rendelések összes egyenlegét a rangsor szerint szinkronizálja (nálunk ez csak a megrendelés dátuma, minden szokásos kezelési probléma, pl. fontos megrendelés, stb., csak zavarja a munkát, és ha valóban szükséges ugyanazon a napon megoldják). Nem számít, hogy a termékek jelenleg hol vannak - a háziorvosi raktárban, gyártásban az átvételkor, javításkor stb. A lényeg az, hogy megfeleljen a szükséges minőség- és költségtételeknek. Tönkretették – megváltoztatták a minőséget vagy a költségtételt, és a Gyalu már nem látja ezeket a tételeket.

A redundancia jelentősége megnő, és a következő esetekben fontos:

1. A rendelés állapotát mindig láthatja a raktárban.

2. Manuálisan is lefoglalhat tételeket későbbi időpontra történő megrendeléshez.

3. Távoli raktárak és raktárak elérhetősége az úton. Figyelem: ezek nem fiókraktárak, akkor egyszerűen csak 2 különböző rendelés van, mégpedig termelési raktárak, de távol a termeléstől. Ilyen raktárakkal csak tartalékokon keresztül dolgozhat. Ezekből a raktárakból szállított ügyfelek számára egy adott rendelésre vannak termékek. Szabad maradványokat ott lehet tartani, de ezek tervezése problémás, hiszen ebben az esetben a területi távolságot is figyelembe kell venni valahogy.

És mivel a foglalás fontos, szükség van azt automatikussá tenni. Vagyis olyan feldolgozásra van szükség, amely manuálisan és rutinfeladattal is elindítható, és mindent le kell foglalni, ami a raktárakba érkezett vagy a szabad egyenlegen hevert a vevői rendelésekre. Ugyanakkor mindenki, aki foglalkozott tartalékokkal, tudja, hogy folyamatosan jönnek ki velük karámok, amelyek a következő típusúak:

1. Negatív tartalékok, azaz az értékesítés a tartalékból történt, de nem volt tartalék.

2. Túltartalék a rendelésekre, 5 db van a rendelésben, és 6 db van rá fenntartva.

3. A szabad egyenlegek az egyenleget meghaladó tartalékok miatt negatívak lettek.

4. Tartalékok, amelyekhez nincs maradék áru a raktárban.

Arra a következtetésre jutunk, hogy mindenekelőtt minden problémát meg kell szüntetni, és csak azután foglalni kell. Ezenkívül ki kell választani, hogy szelektív foglalásokat lehessen végezni. Minimális áron kínálunk ilyen kezelést. A kijelölést a raktári rendelkezésre állási csoportok, valamint a raktárak listájának és a rendelkezésre állási csoportok listájának kombinációja szervezi. Ezenkívül a feldolgozás egyszerűen hibaelhárítási módban működhet. A feldolgozásban nincs semmi trükkös, bárki írhat egyet, és ha lusta a nulláról kezdeni, vegye a miénket. A feldolgozás rendelkezik a beállítások mentésére szolgáló funkcióval. Az érdeklődőknek,.

(A megrendelés átadása a gyártásba. Hogyan szervezzen kedvezményeket szervezetei között.

Tervezés.

Tervezési jelentések.

Feladat vagy CVD probléma.

Hol lehet kapni a készletet vagy az LZK-t?

A CVD megvalósításának megjelenítése.

Terv tény.

A termékek gyártási ideje és a lemaradás ellenőrzése.

A biztonsági készletek hatékonyságának elemzése.

Fagyasztott termékek ellenőrzése.

A nómenklatúra jellemzői vagy a mérhetetlenség befogadásának módja.)

Ebben a cikkben a „Manufacturing Enterprise Management” ERP rendszerről fogunk beszélni. A gyártó cégek automatizálása során gyakran ez a termék bizonyul az optimális megoldásnak, és nem egyszer vettem részt az 1C UPP megvalósításában különböző szervezetek számára.

Munka közben észrevettem, hogy erről a szoftvertermékről gyakorlatilag nincs vélemény. Vannak műszaki dokumentációk, néhány tanács a programozóknak a rendszerben felmerülő konkrét problémák megoldásához, valamint képzési tanfolyamok. A felhasználók számára azonban nincs egyértelmű leírás a teljes rendszerről. És nagyon gyakran a szoftvertermék bevezetése előtt gyakorlatilag „ujjamon” kell elmagyaráznom a „Manufacturing Enterprise Management” szolgáltatásait, előnyeit és hátrányait.

Még a Habrén az ERP részlegben sem volt információ erről a rendszerről. Ezt a hiányt úgy döntöttem, hogy pótlom. Ezenkívül remélem, hogy cikkem segítséget nyújt a vállalkozóknak és az informatikai szakembereknek a gyártóvállalat automatizálására szolgáló szoftver kiválasztásának szakaszában, és felkészíti őket azokra a funkciókra, amelyeket figyelembe kell venni a rendszer bevezetésekor.

Ebben az áttekintésben szeretném elmondani, mi az UPP ed. rendszer. 1.3, hogy aki a vásárlás és a megvalósítás mellett dönt, tudatosabban és tudatosabban válassza ezt a drága terméket. Megpróbálok objektív értékelést adni a rendszerről, az ezzel kapcsolatos tapasztalataim és ügyfeleim tapasztalatai alapján. Ez az áttekintés segít valakinek abban, hogy pozitív döntést hozzon a program megvásárlásával kapcsolatban, és valaki úgy dönt, hogy elhagyja azt.

Egy szoftvertermék jellemzőinek megértéséhez meg kell válaszolnia a következő kérdéseket:

- Mi a rendszer, milyen feladatokat szabnak neki.

- Mennyire képes ez a rendszer a rábízott feladatok ellátására?

- Határozza meg a rendszer előnyeit és hátrányait.

Mi az ERP rendszer?

Az ERP (Enterprise Resource Planning) rendszer egy vállalati információs rendszer, amelyet arra terveztek, hogy vezéreljen, rögzítsen és elemezzen minden típusú üzleti folyamatot, valamint vállalati szinten megoldja az üzleti problémákat.

Egyszerűen fogalmazva, az ERP rendszer egyesíti a vállalatnál jelenlévő összes számviteli típust. Az ERP rendszerek segítségével információcsere és interakció zajlik a különböző részlegek között stb. A „Manufacturing Enterprise Management” ERP rendszer esetében a szoftvertermék mindezen funkciók megvalósítását kínálja egy gyártó cég számára.

A „Manufacturing Enterprise Management” termék bevezetésekor a fejlesztők igyekeztek a lehető legtöbb funkciót kombinálni a rendszerben. Ha megnézi a dokumentumokat, akkor akár 15 alrendszert is összeszámolhat. Az a tény, hogy az 1C-ben a dokumentumok alrendszerekbe vannak csoportosítva:

- Gyártási ellenőrzés

- Költséggazdálkodás

- Beszerzés menedzsment

- Tervezés

- Adó és számvitel

- Bér

- Személyzeti könyvelés stb.

Az általam készített képernyőkép jól mutatja, hogy a dokumentumok nagyon kis része közvetlenül kapcsolódik a gyártáshoz. Az összes többi dokumentum további alrendszer, amelynek célja, hogy a „Manufacturing Enterprise Management” univerzális megoldást nyújtsa az összes részleg munkájához. Nem látom értelmét ezeknek a lehetőségeknek a részletes átgondolásának, de fontos, hogy mindegyik alrendszer hatékonyan és maradéktalanul működjön, és meg tudja oldani egy adott vállalkozás igényeit. Ebben a cikkben részletesen foglalkozunk azzal a blokkkal, amely megkülönbözteti az UPP-t a többi 1c - Termelésirányítási megoldástól.

1C UPP: bővebben a termékről

Az 1C cég a „Manufacturing Enterprise Management”-et az egyik zászlóshajójaként értékeli. Ez egy tipikus konfiguráció az 1C-től, azaz. a szoftverterméket teljes mértékben maga az 1C állítja elő, és a rendszer bármilyen módosítását a hivatalos 1C partnereknek kell elvégezniük. A UPP az 1C által folyamatosan támogatott konfigurációk egyike, frissítéseket adnak ki hozzá stb.Ehhez a szabványos konfigurációhoz számos módosított, úgynevezett ipari verzió készült: 1C.Gépészet, 1C.Húsfeldolgozó Üzem, 1C.Bútorgyártás, 1C.Nyomtatás stb.

Az ipari megoldásokat az 1C partnercégei készítik az alapkonfiguráció alapján. Ez általában a következőképpen történik: a módosításokat egy adott vevőre hajtják végre, majd ezeket „összeállítják” a kiválasztott iparágnak szánt új verzióba. A módosított konfigurációt arról az iparágról nevezték el, amelyhez írták, és „dobozos megoldásként” árusítják.

A termék költsége

Ennek a konfigurációnak a használatához meg kell vásárolnia magát a terméket. Az 1C cég ajánlott ára 186 000 rubel. És ennek a szoftverterméknek a licencelése közös alapon történik az 1C esetében, azaz. más 1C termékek felhasználói nem vásárolhatnak külön licencet ehhez a rendszerhez.Bármely licenc, például az 1C Accounting vagy az 1C Trade and Warehouse, alkalmas ehhez a rendszerhez. Természetesen a licencek ára ezeknél a termékeknél azonos.

Fontos megérteni: az ipari megoldásokhoz az 1C partnercégek saját külön licencet igényelhetnek. És itt az ár eltérhet az alapverziótól.

A többi termékhez hasonlóan a licencelés az 1C-ben elfogadott lehetőségek egyike szerint történik: számítógép (eszköz) és felhasználó számára (bármely eszközről történő csatlakozás). Itt nem részletezem, mivel minden információ megtalálható az 1C honlapján. Megismerkedhet vele a következő linken: http://v8.1c.ru/enterprise/

Sokat írtak már magáról az 1C programról. Erről a platformról is írtam már, például a „” cikkben. Figyelembe véve azt a tényt, hogy a „Gyártó Vállalatirányítás” rendszer az 1C alapján működik. Enterprise 8.3, az alapszoftver minden előnye és hátránya is megvan benne.

Nézzük meg közelebbről a konfigurációt

R.B. Chase, F.R. Jacobs, N.J. Aquilano „Production and Operations Management” című könyvében tetszett azoknak a feladatoknak a listája, amelyeket egy gyártó vállalat ERP-rendszereire rónak:- Vezessen nyilvántartást az új rendelésekről, és haladéktalanul tájékoztassa azokról a gyártási osztályt.

- Lehetőséget biztosítani az értékesítési részlegnek, hogy bármikor megtekinthesse a vásárló megrendelésének állapotát.

- Lehetőséget biztosítani a beszerzési részlegnek, hogy bármikor megtekinthesse az anyagok gyártási igényeit.

- A cég teljesítményéről az állam időben történő adatszolgáltatása, pl. számviteli és adónyilvántartást vezetni.

Új rendelések elszámolása az értékesítési osztályon

A rendelések könyvelése minden értékesítési osztály munkájának szerves részét képezi. Minden megrendelés több részből áll:- Ügyfélkönyvelés (akinek az eladás történik);

- Áruk elszámolása (amit adnak el az ügyfélnek).

Az összes eladható áruról pedig a Nómenklatúra címtárában található részletes információ.

A nómenklatúra egy olyan címtár, amely a vevőnek nyújtható árukról és szolgáltatásokról szóló információkat tárol. És ebben a rendszerben a nómenklatúra az egyik legösszetettebb kézikönyv.

Itt a következők tárolhatók:

- termék név

- Sorozat

- Fényképek

- Műszaki dokumentáció fájlok

- Leírás és szinte minden egyéb információ a termékről.

A varrásgyártás példáján keresztül a megrendeléssel kapcsolatos munka a következő szakaszokra oszlik:

- Fogadja el a rendeléseket és rögzítse az ügyfelek igényeit.

- Ha szükséges, vásároljon anyagot a megrendeléshez.

- Végezze el a termékek kivágását, majd varrását.

- Az áruk ellenőrzése (minőség-ellenőrzése).

- A késztermékek átszállítása a raktárba.

- Szállítás vagy kézbesítés a vevőnek.

A termelés értesítése az új rendelésekről

A gyártásnak azonnal látnia kell az új megrendeléseket, amint megérkeznek. Az 1C UPP konfigurációja általában megbirkózik ezzel a feladattal. De felmerül egy ellenprobléma: a termelésnek csak azokat a megrendeléseket kell látnia, amelyeket elő kell állítani. Azok. Ha a rendelési bizonylaton már raktáron lévő áruk szerepelnek, akkor a gyártást nem érdekli az ilyen megrendelés, és annak megjelenése a gyártásra rendelkezésre álló bizonylatok listájában további zavart okozhat.A gyártásnak azonnal látnia kell a rendeléseket a beérkezésük után, de csak a megrendelések azon részét, amelyhez termékeket kell gyártani.

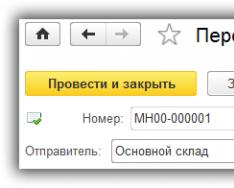

Az ilyen problémák elkerülése érdekében az 1C fejlesztői a következő megoldást kínálják: a vevő rendelése alapján az értékesítési vezetőnek létre kell hoznia egy új dokumentumot - Gyártási rendelést, amely felsorolja a gyártandó termékelemeket.

De ez a lehetőség nem nevezhető nagyon kényelmesnek, mivel van még egy lépés a munkában, teljesen az emberi tényezőtől függően. Azok. A rendelés létrehozása után a menedzser elfelejtheti létrehozni egy gyártási rendelést, hibát követhet el stb. Ennek eredményeként a szükséges áruk nem kerülnek időben a gyártási tervbe, és a megrendelő nem kapja meg időben a megrendelt termékeket. Természetesen a vállalkozás teljes automatizálásával az ilyen helyzetek elfogadhatatlanok. Másrészt ez a probléma teljesen megoldható további feldolgozás létrehozásával.

Az alábbi megoldást hoztuk létre egy ruházati cég számára. Egy további beépülő modult írtak, amely automatikusan létrehoz egy gyártási rendelést a különböző feltételek bizonyos listája alapján.

Ez a feldolgozás meghatározta, hogy a szükséges cikkek raktáron vannak-e. Ha nem, akkor a következő lépés a termelésben elérhető tételek elemzése volt. Ha nincsenek ilyen termékek, vagy a megrendelésben meghatározottnál későbbi időpontra vannak ütemezve, akkor automatikusan gyártási rendelés jön létre.

Következtetés: A rendszerben minden megtalálható, ami a termékekről és vásárlókról szóló információk tárolásához szükséges. Lehetőség van rendelés létrehozására és gyártásba való áthelyezésére. De a munka teljes automatizálásához továbbra is módosítani kell, hogy megfeleljen egy adott vállalat igényeinek.

A gyártásban lévő megrendelés állapota

Mint már említettük, miután egy megrendelés bekerült a gyártásba, biztosítani kell az értékesítési osztály számára a rendelés állapotának valós idejű nyomon követését. Az értékesítési osztály vezetőjének fontos tudnia, hogy a munka melyik szakaszában van: a megrendelt árut kiszállították-e már a munkába, mikorra tervezik befejezni stb.Ez kétféle módon valósítható meg:

- Az értékesítési vezető nyomon tudja követni, hogy a megrendelésen végzett munka milyen technológiai szakaszban zajlik: tervezett, bevitt, minőségellenőrzésnél stb. Így az értékesítési szakember folyamatosan figyelemmel kísérheti az egyes megrendeléseknél folyó munkát, és értesítheti az ügyfelet a határidőkről.

- A termékre értékesítési időszak kerül meghatározásra, pl. az a dátum, amikor a szükséges cikkek listája elkészül, tesztelésre kerül és szállításra készen áll.

Sajnos a második esetben nincsenek kész eszközök arra az esetre, amikor a gyártás megváltoztathatja a megrendelés teljesítési dátumát. Csak az értékesítési osztály módosíthatja a szállítási dátumot és feljebb. Általában a menedzser átütemezheti a szállítást egy későbbi időpontra, de a gyártást értesíteni kell az áruk létrehozásának időpontjának manuális megváltoztatásának lehetőségéről. Ezenkívül szükség esetén a gyártás nem tudja elhalasztani a szállítási dátumot, még akkor sem, ha lehetővé válik a megrendelés gyorsabb teljesítése.

Az alapkonfigurációban a határidők változásait és a megrendelés teljesítési szakaszának meghatározását a dolgozók manuálisan végzik el, aminek eredményeként a kiszámíthatatlan emberi tényező beépül a munkába. De itt a fejlesztések segítenek megoldani a problémát.

Tehát a varrásgyártáshoz készítettünk egy összefoglaló jelentést, amely megmutatta: melyik árutétel (mely rendelésből) van gyártásban, beleértve azt is, hogy melyik tétel van vágásban, melyik varrásban stb. Azok. szakaszokra bontottuk a gyártási folyamatokat, és a jelentésben látható volt az összkép - mely termékek melyik gyártási szakaszban vannak rendelések, melyek vannak sorban (a munka kezdési időpontjának feltüntetésével), melyek minőségellenőrzés alatt állnak, melyek raktárba küldték.

Kezdetben ez a jelentés a termelésben dolgozók számára készült, hogy figyelemmel kísérhessék munkájukat, és szükség esetén módosíthassák. Később azonban ugyanezt a jelentést megnyitottuk az értékesítési osztálynak, hogy a vezetők is láthassák egy adott megrendelés állapotát.

Következtetés: A konfiguráció nem biztosít automatikus adatcserét az értékesítési részleg és a gyártás között a megrendelés feldolgozásra adása után. De lehetőség van hasonló megoldások megvalósítására ezen a konfiguráción alapuló további jelentések létrehozásával és feldolgozásával.

Kommunikáció a gyártás és a beszerzés között

Nagyon fontos szempont a termelés biztosítása a szükséges anyagokkal. Ugyanakkor a megfelelő működéshez a termelést mindennel el kell látni, ami a rendelések teljesítéséhez és a raktárból szabadon értékesíthető áruk előállításához szükséges, másrészt pedig szükséges, hogy a raktárban ne halmozódjanak fel felesleges anyagok. Ezért az ellátási osztálynak hozzá kell férnie a naprakész információkhoz a raktárban lévő anyagok mennyiségéről és az aktuális termelési igényekről, beleértve a gyártásra tervezett rendelések anyaglistáját is.Ennek a munkának hogyan kell történnie:

- Létrejön az igények listája.

- E lista és a termékleírások alapján összeáll a termékek előállításához szükséges anyagok listája.

- A beérkezett lista alapján beszerzési terv készül.

- A beszerzési tervnek megfelelően a rendszer megrendeléseket generál a beszállítók számára.

A rendszernek van egy Beszerzési Terv nevű dokumentuma. Információkat gyűjt az igényekről, pl. arról, hogy mit és milyen mennyiségben kell beszerezni a termelés biztosításához, ahogy egy klasszikus MRP rendszerben kell.

MRP (anyagigény-tervezés)– ez a vállalkozás nyersanyag- és termelési szükségleteinek automatizált tervezése. A tervezés a specifikációk alapján történik.

Specifikáció (anyagjegyzék) egy referenciakönyv, amely leírja egy adott anyag összes paraméterét, tulajdonságait, jellemzőit, tűréseit. A késztermék vagy „félkész termék” esetében a specifikáció jelzi, hogy a termék miből áll.

Az egyes termékek előállításához bizonyos anyagokra és félkész termékekre van szükség. Az anyagok a specifikációk alapján azonnal megrendelhetők. A félkész termékek esetében meg kell tenni a következő lépést - kitalálni, hogy milyen anyagokból áll ez vagy az a félkész termék. És adja hozzá a szükséges anyagokat a rendeléshez.

Így minden készterméket több lépéssel automatikusan anyagokra osztanak. Például:

Az öltöny nadrágból, kabátból és csomagolásból (csomag) áll. A nadrág és a kabát félkész termékek, amelyeket a következő lépésben le kell bontani, a csomag elkészítéséhez az anyag azonnal hozzáadható a vásárláshoz. A második lépésben a nadrágot különböző típusú szövetekre, cérnára, cipzárra és gombokra „osztják”. Hasonlóképpen, a kabát is különböző típusú anyagokból, cérnákból és gombokból áll. Mindezek az anyagok bekerülnek a beszerzési tervbe.

Most folytathatja a szállító kiválasztását az egyes anyagokhoz, és létrehozhat egy rendelést. Az SCP rendszer összes fenti szakasza nem automatizált, ezért a probléma megoldásához bizonyos módosításokra lesz szükség. Ugyanakkor a konfiguráció lehetővé teszi az összes követelmény tárolását, valamint a beszerzési információk gyűjtését is. De az alapváltozatban mindegyik emberi beavatkozást igényel, ami csökkenti a kényelem és a megbízhatóság szintjét. Ezért a külső feldolgozás itt is nagyon hasznos lesz, főleg, hogy minden adat és hozzáférés elérhető a rendszerben.

A varrásgyártásnál a következőképpen oldottuk meg a problémát. A gyártáshoz kidolgozott jelentés, valamint a rendelésekre vonatkozó információk alapján automatikusan kiszámításra került a szükséges anyagszükséglet. Ezt követően ebből a listából kivonták a raktárban tárolt anyagokat, és készültek egy riport, aminek segítségével lehetett vásárolni. A beszállítók ezután megmondják, milyen gyorsan tudják szállítani az anyagokat. És ezek az információk manuálisan kerülnek be a rendszerbe, amely alapján az eladók értesíthetik az ügyfeleket a rendelési gyártás időpontjáról.

Számvitel és adóbevallás „dobozos megoldásban”

A „Manufacturing Enterprise Management” tipikus konfigurációja, ahogyan azt a fejlesztők kigondolták, össze kell gyűjtenie a számvitelhez és az adóbevalláshoz szükséges összes információt, és létre kell hoznia a számviteli osztály munkájához szükséges összes jelentést.És itt ennek a konfigurációnak nagyon nagy „Achilles-sarka” van. Az a tény, hogy minden dokumentumban három jelölőnégyzet található:

- УУ – a vezetői számvitelről szóló dokumentum;

- BU - a dokumentumot könyvelni kell;

- NU – a bizonylat adóelszámolás alá esik.

Mivel a dokumentumok nincsenek különböző rendszerekre szétválasztva, az emberi tényező játszik szerepet. Például a beszerzési osztály alkalmazottja vagy a raktáros az anyagok átvétele után átvételi bizonylatot ad ki. Az anyag regisztrálva van. De ha nem jelöli be a BU négyzetet, akkor a könyvelő nem látja a bizonylatot, és ő maga könyveli a számlát az általa kapott adószámla alapján. Ennek eredményeként a dokumentumot különböző szerzők kétszer javítják. És ha bármilyen hiba történik, nagyon nehéz lesz azonosítani a tettest.

Nem tudom, hogyan oldják meg ezt a problémát különböző esetekben. Eddig olyan lehetőségekkel találkoztam, amikor a vezetőség egyetértett ezzel a hiányossággal, és inkább az alkalmazottakra hagyatkozott. Az emberi hibák elleni védekezés egyetlen módszere az alapértelmezett jelölőnégyzetek beállítása. Elvileg azokban a kis- és középvállalkozásokban, amelyekkel általában dolgozom, ez tényleg elég.

Integráció más szoftvertermékekkel és rendszerekkel

Az integráció egy fontos szakasz, amely szükséges bármely vállalat munkájának automatizálásához, beleértve a termelést is. Meg kell érteni, hogy az integráció költséges folyamat, amely jelentős időt és erőfeszítést igényel. Mivel egy összetett, többfunkciós ERP rendszerről beszélünk, a folyamatok magas színvonalú automatizálásához nagy mennyiségű különféle adat beszerzésére lesz szükség különböző forrásokból.Ha gyártási oldalról nézzük, akkor mindenképpen a termékek megjelenési dátumaira, félkész termékekre és anyagokra vonatkozó adatokat kell betölteni a rendszerbe. A beszerzési osztály a szállítóleveleket és egyéb átvételi bizonylatokat feltölti a rendszerbe. Az értékesítési osztálynak információkat kell feltöltenie a rendelésekről és így tovább. Emellett a gyártásban különböző helyzetek lehetségesek, és nagyon fontos, hogy a rendszer azonnal kapjon információkat az anyagfelhasználásról, a hibaarányokról, a gyártás átütemezéséről a munkafolyamat során felmerülő nehézségek miatt stb.

Például egy varrócégnél az integrációt vágógéppel hajtották végre. Gyakran szükség van integrációra bármilyen CAD-vel, a cég weboldalával vagy más megoldásokkal. És ez a munkaszakasz gyakran a költségvetés 30%-át teszi ki.

Ugyanakkor ilyen átfogó megoldások nélkül az EPR rendszer alkalmazása nem lesz eredményes, nem érheti el a vállalkozás irányítása és automatizálása új szintjét. Ezt nagyon fontos megérteni.

Minden rendszer csak annyira hatékony, amennyire a leggyengébb láncszeme. És ha a megvalósítás során egyik vagy másik esetben megtagadja az integrációt, és az emberi tényezőre hagyatkozik, akkor biztosan felhalmozódnak a hibák, és az egész rendszer instabillá válik.

Ha például egy új termék tervezéséről beszélünk, akkor a tervezőrendszerből (CAD) minden tervdokumentációt automatikusan fel kell tölteni az ERP rendszerbe. És akkor, ha bármilyen kérdés vagy nehézség merül fel, mindig megérthető, hogy melyik termékről van szó. A tervezők pedig gyorsan és hiba nélkül végrehajthatják a szükséges változtatásokat.

Ami a gyártást illeti, nagyon fontos, hogy időben és hibamentesen kapjunk tájékoztatást a beérkező rendelésekről (például weboldalról vagy speciális megrendelőlapról), amelyeket elő kell készíteni, valamint az időben és hibamentes továbbítást. információ a ténylegesen felhasznált anyagokról, ami lehetővé teszi, hogy a munka leállás nélkül folytatódjon.

Fentebb már említettem, hogy a varrodánál egy 36 réteg szövetet egyidejűleg levágó vágógéppel kellett integrálni, információt kellett szerezni a selejtekről, a selejt mennyiségéről, és ezt a selejt elosztását a költség között. a termék teljes tétele. Ennek megfelelően szükség volt egy olyan kiegészítőre, amely közvetlenül integrálódott a gépbe, hogy a rendszer megértse az abból kikerülő adatokat, és az általa érthető formátumban küldje el az adatokat a gépnek. Ezen túlmenően a géptől kapott adatok feldolgozására volt szükség a hibák és a termékköltségek kiszámításához.

Sok más esetben is elfogadhatatlan az emberi tényezőre való támaszkodás, mivel a hibák, a rendszer pontatlanságai és az információk idő előtti bevitele a munka megzavarásához vezet. Ezért az integráció természetesen nem egy gyors és költséges folyamat, hanem a munka minőségének javítása szükséges.

Ipari megoldások

Az 1C alapkonfigurációja mellett. Jelentős számú ipari megoldás létezik az SCP számára. Ezeket az 1C partnercégek készítik az alapkonfiguráció alapján. Az ilyen megoldások leggyakrabban az 1C.UPP végrehajtása eredményeként jelennek meg néhány gyártó vállalatnál. Ezt követően az adott iparághoz tartozó konfiguráció módosított változatát kissé módosítják, és kész iparági megoldásként kínálják az ügyfeleknek.Most az 1C webhelyén szinte minden iparághoz talál ilyen konfigurációkat. De nagyon fontos megérteni a következő pontokat:

- A konfigurációt úgy módosították, hogy megfeleljen egy adott vállalat igényeinek. És nincs garancia arra, hogy ez a megközelítés megfelelő lesz az Ön cégének. Például a tejtermékek előállíthatnak tömeg szerint túrót és tejfölt, vagy bizonyos tartályokba csomagolhatják ezeket a termékeket. Készíthet tejet, kefirt és erjesztett sült tejet, vagy specializálódhat joghurtokra és desszertekre. Ezen esetek mindegyike más-más módosítást igényel. És nem tény, hogy az alapverzióban a partnerek által kínált termékek megfelelnek Önnek.

- Az iparági konfigurációkat a partnercégek végzik a fő alapján, miközben magában a konfigurációban jelentős változtatásokat hajtanak végre. Ezért frissítések az 1C alapverziójához. A lágyindítók nem alkalmasak ipari konfigurációhoz. A felhasználóknak meg kell várniuk, amíg az 1C partnercég is frissíti az iparági verziót.

Néhány szó az 1C-ről. UPP ERP 2.0

Van egy külön 1C konfiguráció is. UPP ERP 2.0, amelyen jelentős fejlesztések és kiegészítések történtek a gyártó vállalat menedzsmentjének automatizálása érdekében. Azok. Ez a konfiguráció nem csak teljes megoldásként, hanem univerzális megoldásként is szolgál egy teljes értékű ERP rendszert magában foglaló gyártóvállalat számára.Ez a rendszer is az 1C alapján készült, a konfiguráció is átfogó, nem moduláris. Ezért az 1C termékek összes jellemzője elvileg, valamint az összetett 1C konfigurációk megvalósítása során felmerülő problémák is ebben a rendszerben rejlenek.

Egyrészt az 1C verzió. Az UPP ERP 2.0 valóban kibővített funkciókat tartalmaz, elsősorban az automatizálási és felügyeleti problémákkal kapcsolatban. De ezt a szoftverterméket viszonylag nemrég hozták létre. És úgy gondolom, hogy még korai váltani erre a verzióra, mivel még nem fejlesztették ki teljesen.

Az 1C-vel ellentétben folyamatosan frissül új funkciókkal, új referenciakönyvekkel, dokumentumokkal, jelentésekkel. UPP, amelynek frissítései csak az azonosított hibák javítását, valamint a törvényi változásokkal kapcsolatos számviteli és adóbevallási frissítéseket tartalmazzák.

Ezen kívül az 1C rendszer. Az UPP ERP 2.0 sokkal drágább, mint az 1C konfiguráció. UPP.

Az 1C UPP rendszer előnyei és hátrányai

A rendszer valóban átfogó, és megfelelő módosítással elláthatja egy bizonyos típusú termelő vállalkozás irányítási feladatait. Azt is fontos megérteni, hogy minden iparágban más-más fejlesztésre lesz szükség. Ha a rendszert ruhavarrásra hozták létre, akkor az nem lesz alkalmas tejtermelő vállalkozás számára. Természetesen ipari megoldásokat is használhat, de én személy szerint nem javaslom az ilyen megoldásokat.Egyszerűen azért, mert ha a „Manufacturing Enterprise Management” standard konfigurációja sok szempontból nem felel meg Önnek, akkor az ipari megoldások sem felelnek meg Önnek. Ebben az esetben könnyebb lesz másik terméket választani, vagy ténylegesen egyedi megoldást rendelni. És ha a szabványos konfiguráció nagyrészt megfelel Önnek, akkor az adott vállalkozás jellemzőinek megfelelő módosítások és beállítások száma egy szabványos és egy iparág-specifikus megoldásnál alig tér el.

A rendszer fontos hátránya a modularitás hiánya. Azok. Bizonyos problémák megoldására létrehozhat bizonyos feldolgozást vagy jelentéseket, „bővítményeket” a rendszerhez. Működni fognak, de az alapvető megoldások érintetlenek maradnak. De ha valamilyen célból módosítania kell a dokumentumok vagy referenciakönyvek munkáját, akkor a konfigurációban létező összes alrendszert módosítania kell.

Ebben a rendszerben a modularitás hiánya miatt a könyvelésben vagy például a raktári könyvelés munkájában nem lehet jelentős változtatásokat végrehajtani anélkül, hogy a többi részlegnek szánt bizonylatokon és névjegyzékeken jelentős változtatásokat végeznének. Mindegyik kapcsolódik, és ugyanazokkal a kézikönyvekkel és dokumentumokkal dolgoznak. Ez a funkció azonban széles körben ismert, mivel az 1C összes szoftvertermékének velejárója.

Emiatt általában senki sem fejleszt jelentős mértékben a rendszert, hanem külső feldolgozással, jelentésekkel és egyéb kiegészítőkkel próbál beérni. Az iparági megoldások leggyakrabban csak egy adott területhez kapcsolódó, egy adott vállalkozás számára létrehozott kiegészítők egy készletének változatai. És továbbra is szüksége lesz néhány módosításra, amelyek költsége alig tér el az alapkonfiguráció módosításaitól. De a szabványos megoldások megbízhatósága mindig magasabb, mint a partnercégek termékei.

Következtetés. Ha elégedett az alapvető rendszerkonfigurációval, a legjobb, ha megvásárolja és telepíti. Ugyanakkor nagyon fontos, hogy a rendszer bevezetését tapasztalt szakemberek végezzék, akik nemcsak a szoftver konfigurálására, hanem az üzleti tevékenységéhez szükséges fejlesztések elvégzésére, a jelentések elkészítésére és az integráció elvégzésére is képesek lesznek. más szoftvertermékekkel és rendszerekkel.

A megfelelő megközelítéssel az 1C Manufacturing Enterprise Management rendszer kiváló eszközzé válik, amely lehetővé teszi az üzleti folyamatok magas szintű automatizálását és a vállalat különböző részlegeinek munkájának összehangolását.

Végezetül szeretnék néhány tanácsot adni azoknak, akik úgy döntöttek, hogy megvásárolják és végrehajtják az „1C: Manufacturing Enterprise Management 8 edition 1.3” programot:1. Válasszon stratégiát

Az SCP egy összetett és nagy termék, amely univerzálisnak vallja magát. A termék drága, és itt nem csak a beszerzési költségről beszélek, hanem a program birtoklási költségeiről is - a képzett szakemberek drágák, és nagyon kevés van belőlük. Válasszon stratégiát, és határozza meg, miért vásárolja meg ezt a programot, és hogyan fogja használni, mit fog vele csinálni legközelebb.Mik a stratégiák? Az egyik ügyfelem azért választotta ezt a konfigurációt, mert „ez az egyetlen rendszer, amely mindennel rendelkezik”. Ez a vállalkozás több rendszerben dolgozott: 1c, Excel stb. - úgy döntöttek, hogy egy rendszert választanak a számvitel összevonására.

Egy másik, gyártást fejlesztő cég a folyamatban lévő termelést akarta ellenőrizni – aggódtak a termelésben lévő anyagok elszámolása miatt. Ez is egy stratégia.

2. Fontolja meg az integrációt

Az integrációt kezdetben át kell gondolni, hogy felmérjük, milyen anyagi és időforrásokat fordítanak a megvalósítására. Ennek a ténynek az objektív értékelése befolyásolhatja azt a döntést, hogy megvásárolja-e ezt a programot, vagy előnyben részesít egy másik terméket.3. Mérje fel az SCP szükségességét a vállalat méretéhez képest

Az SCP nem alkalmas minden vállalat számára. Láttam egy céget, amely 15 embert foglalkoztatott. Valahogy „örökölték” az SCP rendszert, de a megvalósítás és a módosítás sok pénzbe került, és végül nem váltottak SCP-re. Meg kell értenie, hogy ha az Ön cége nincs kellőképpen felkészülve egy ilyen összetett termékkel való munkavégzésre, akkor annak nem lesz hatása. Kis cégnek nem ajánlom ezt a konfigurációt.4. Mérje fel az SCP szükségességét iparági szempontból

Bár az 1c azt írja, hogy az UPP univerzális megoldás, meg kell érteni, hogy csak összeszerelésre alkalmas, ami egy teljes termék több részből történő összeszerelését jelenti. Például építőanyagok és keverékek gyártásához ez a konfiguráció nem volt megfelelő.1C UPP 1,3 0 RUR

1C ERP Enterprise Management 2.0 0 RUR

1C ERP + Dokumentumfolyam + 100 licenc 0 RUR

Az 1C UPP-n alapuló megoldások listája a termelési elszámolás vezetésére:

A terméket hatékony eszközként tervezték egy gyártó vállalkozás működési irányításához, ellenőrzéséhez és anyagi és pénzügyi erőforrásainak tervezéséhez. A megoldandó feladatok listája program" 1C: Gyártó vállalatirányítás" tartalmazza: pénzügyi és készpénzgazdálkodást és tervezést, vállalati személyzeti menedzsmentet (beleértve a bérszámfejtést is), termelésirányítást, beszerzési és raktári könyvelést, ügyfélkapcsolat-kezelést, tárgyi eszközkezelést, értékesítést, menedzsment generálást és szabályozott jelentéskészítést.

1C UPP alrendszerek összetétele

Az „1C UPP 8.3 (8.2)” konfigurációs struktúrája számos olyan alrendszert is tartalmaz, amelyek lehetővé teszik a termelési szervezetben az operatív irányítást és a könyvelést, nevezetesen: egy alrendszer a személyzet, a készpénz, a könyvelés stb. kezelésére. A program fő összetevői a következő folyamatokban:

- Adó számvitel;

- Pénzügyi tervezés;

- IFRS szerinti számvitel;

Az „1C: UPP” konfigurációt gyártó vállalatok számára készült, ennek megfelelően fő célja a következő feladatok megoldása:

- Csökkentett állásidő a szakemberek és berendezések;

- A termelési erőforrások túlterheltsége miatti értékesítési terv kudarcok kiküszöbölése;

- A rábízott feladatok végrehajtásának időigényének csökkentése;

- Raktári mérlegek és anyagok mozgásának optimalizálása;

- Csökkentse a termelési költségek szintjét;

- Tegye kezelhetővé és átláthatóvá a gyártási folyamatot;

- A termékek minőségének javítása.

Ez a konfiguráció alkalmas egyéni termelő vállalkozások és nagybirtokok kiszolgálására, teljes körű vezetői könyvelést és egységes információs bázist alkotva. Az adózás és a számvitel az oroszországi jogszabályokkal összhangban került kidolgozásra, és a szerkezet, a karbantartási szabályok, a tartalom és a kialakítás tekintetében teljes mértékben megfelel a vonatkozó szabályozási dokumentumok összes követelményének és szabványának.

Ez a program olyan mechanizmusokat valósít meg, amelyek stabilizálják a gyártó vállalat működési tevékenységét, és csak a működőképes információkat rögzítik. Ezek a mechanizmusok az operatív irányítás feladatait is megvalósítják. Az ilyen tranzakciók rögzítése során elemzik az elsődleges számviteli bizonylatokban szereplő információk helyességét, valamint azok végrehajtásának helyességét.

AMR ma

Mivel a modern gyártás összetett, többfunkciós folyamat, amely a termékek előállítását célzó tevékenységek összességéből áll, a gyártó vállalat 1C terméke teljes ellenőrzést biztosít a gyártás minden szakaszában - a nyersanyagellátástól a késztermékek kibocsátásáig. A program figyelemmel kíséri, hogy a befejezett folyamatok megfelelnek-e a jóváhagyott terveknek és programoknak: mennyiség, hibák mennyisége, előállított termékek mennyisége időszakonként stb.

Ez a konfiguráció rögzíti a termelésre és a legyártott termékekre fordított anyagokat, figyelembe véve a visszatérési bevételt. A vezető az adott terveken önállóan módosíthatja, módosíthatja.

Az ilyen összetett szoftverek használatának hatékonysága nagymértékben függ a megvalósítás jellemzőitől és minőségétől. Általános szabály, hogy sok vállalat szakemberei kiterjedt tapasztalattal rendelkeznek az ilyen szoftverek szervizelésében és telepítésében, mind a kisvállalkozásokban, mind a legnagyobb holdingstruktúrával rendelkező vállalatoknál. Ha vállalatát vagy cégét magasabb, új szintre szeretné emelni, a legjobb megoldás az 1C program gyártási megvalósítása.

Ha összehasonlítjuk az 1C ERP-t az 1C UPP funkcionalitásával, nagy áttörést tapasztalhatunk a termelés és a pénzügyi számvitel funkcionalitásában. Az 1C Trade Management 11 funkcionalitásának köszönhetően az értékesítés, a CRM és a beszerzési blokk minősége jelentősen javult.

Az 1C ERP 2.0 (8.3) program már most egy meglehetősen erős és innovatív termék, amely valóban érdekes funkciókat gyűjtött össze.

Annak ellenére, hogy a program új, a moduljait már más programokban (UT 11, BP 3.0, ZUP 3.0) használták, debuggolták, ami arra utal, hogy a termék nem „nyers” formában került azonnal a piacra, hanem tesztelt és valóban készen áll az „1C termelési vállalatirányítás” megvalósítására.

Az 1C UPP 8.3 bevezetésének tapasztalatai alapján ügyfeleinknek szinte mindig segítségre van szükségük a rendszer elindításához. A megvalósítási szakaszok listája a következőket tartalmazza: felhasználói képzés, kezdeti adatok betöltése, alkalmazkodás a vállalkozás jellemzőihez, a rendszer telepítése az infrastruktúrába és egyéb munkák.

Az 1C UPP 1.3 megvalósítása és konfigurálása után a program megfelelő támogatást igényel. A megfelelő működéshez karbantartás szükséges. Ez magában foglalja a jelentési űrlapok frissítését, biztonsági mentéseket, felhasználói konzultációkat és a jelentéskészítés véglegesítését.

Az 1C UPP programot olyan hivatalos szoftverforgalmazóktól kell megvásárolnia, akik kapcsolódó szolgáltatásokat nyújtanak a szoftvercsomag megvalósításához, a személyzet képzéséhez, valamint a későbbi támogatáshoz. Ebben az esetben garantált a gyors hatékonyság és az adott vállalkozás konkrét problémáinak megoldása. A képzési folyamat során válaszokat kapnak a felhasználók gyakran ismételt kérdései (biztonsági kulcsokkal, verzióeltérésekkel, a program másik számítógépre átvitelével stb.).

A megbízható és biztonságos működés érdekében javasolt a program kliens-szerver verziójának beszerzése és használata, amely kiküszöböli a hétköznapi alkalmazottak közvetlen munkáját a programmal és a vállalati adatbázissal. Csak a legképzettebb alkalmazottak – rendszergazdák – férhetnek hozzá a szerver számítógéphez. Ezt a használati esetet a rendszer megvalósítása során teszteljük.

Az „1C:Enterprise 8” szoftvertermékek sorában talán ez a program "1C: Manufacturing Enterprise Management" a legkényelmesebben használható, funkcionális rendszer, hatalmas számú képességgel, amelyek előrevetítik a legtöbb orosz vállalat igényeit. Más programokkal összehasonlítva az 1C:UPP ideális program egy nagyvállalat, gyár, üzem, holding automatizálására.

Szakkörökben a következő névrövidítésekkel találkozhatunk az 1C:Manufacturing Enterprise Management programon alapuló automatizálási rendszer szimbolizálására: 1C:UPP rendszer, 1C:UPP program, 1C:UPP, vagy akár csak UPP.

Ezzel a szoftvertermékkel nincs szükség több, szerkezetileg és funkcionalitásukban eltérő adatbázisból származó információk letöltésére, és nincs szükség ezek utólagos szinkronizálására. Egy cégcsoportra vonatkozó minden információ egyetlen információs térben található, és a program funkcionalitásaihoz való hozzáférést számviteli területek, munkaköri feladatok, maga a rendszer segítségével különböztetjük meg, mint például az interfész rész beállítása és hozzáférési jogosultságokkal való elkülönítése. Így korlátozhatja a felhasználók láthatóságát a szervezetek, részlegek, raktárak egy bizonyos listájára, megkülönböztetheti a vállalat partnereinek láthatóságát a felelős vezetők szerint és hasonlók. És ez nem a teljes lista a rendszer felhasználói korlátozások beállítására vonatkozó képességeiről...

Ennek a szoftverterméknek a neve félrevezető lehet egyes olvasók számára, és felmerül egy nagyon ésszerű kérdés:

Az 1C:UPP program valóban kizárólag a gyártás automatizálására szolgál?

Természetesen nem, az 1C:UPP rendszer alapján a holdingok automatizálása és a fióktelepek bonyolult hierarchikus struktúrái elég sikeresek.

Az 1C:Manufacturing Enterprise Management programon alapuló automatizálásnak szentelt pozitív értékelések tanúskodnak a NovoeO cég sikereiről a következő területeken:

- Kereskedelmi holdingtársaság automatizált könyvelési rendszerének kiépítése.

- Építőipari holding automatizálása.

- Befektetési társaság automatizálása.

- Kifejezett iparági sajátosságokkal rendelkező termelő vállalkozás automatizálása.

Az 1C:UPP program egy olyan automatizált számviteli rendszer, amely a leányvállalatok irányítását valósítja meg annak érdekében, hogy konszolidált jelentéseket készítsen mind az egyes vállalkozásokra, mind a holding egészére vonatkozóan.

Miért neveztek egy ilyen univerzális üzleti irányítási rendszert pontosan " 1C: Gyártó vállalatirányítás"?

A gyártóvállalat automatizálási folyamata a legösszetettebb, legsokoldalúbb és meglehetősen egyedi folyamat. Ez a gyártásautomatizálás, amely speciális, speciális erőforrásokat igényel, bizonyos termelésirányítási ismeretekkel és tapasztalattal.

Egy gyártóvállalat univerzális automatizálási rendszerének építése során az 1C:UPP szoftverkomplexum fejlesztői gondosan kidolgozták a kulcsfontosságú alrendszerek kapcsolatait és interakcióit:

- Könyvelés;

- Adó számvitel;

- Bérszámfejtés;

- Személyzeti menedzsment;

- Pénzkezelés;

- Ügyfélkapcsolat-kezelés (CRM);

- Szállítói kapcsolatok kezelése (SRM);

- Beszerzés menedzsment;

- Készletgazdálkodás;

- Javítási menedzsment;

- Értékesítési menedzsment;

- Ellátási lánc menedzsment;

- Kiskereskedelmi menedzsment;

- Értékesítés tervezése;

- Beszerzés tervezése.

Mint már észrevette, ezek a számviteli blokkok univerzálisak, és mindenhol megtalálhatók bármilyen típusú, szerkezetű és tevékenységi területű vállalkozásokban.

Természetesen minden vállalkozás egyedi, megvannak a maga iparági jellemzői, szükségletei, sőt gyakran jogszabályi előírásai is.

Ennek megfelelően, ha az automatizált 1C: UPP rendszer képességei lefedik a gyártó vállalat automatizálásának igényeit, akkor az 1C program funkcionalitása kisebb módosításokkal általában biztosítja a vezetői számvitel automatizálását, a könyvelés automatizálását, a vállalkozás adóelszámolásának automatizálását. .

Valójában az „1C:Manufacturing Enterprise Management” program univerzális, az 1C:UPP számára a szabványnak megfelelően. statisztika Oroszországban és a környező országokban körülbelül 3000 vállalkozás rendelkezik pozitív értékelésekkel. Az orosz piacon a hazai termékek között nehéz olyan ERP-osztályú szoftverterméket találni, amely a funkcionalitás, az ár és a minőség ilyen optimális egyensúlyát egyesíti.

Mit ad nekünk az 1C: Manufacturing Enterprise Management szoftverterméken alapuló automatizálás?

- Mindenekelőtt KONTROLL!

- A működési hatékonyság javítása.

- Költségek csökkentése.

- Folyamatirányítás.

- A vállalkozás tevékenységének valós képének tükrözése.

- Üzletágak jövedelmezőségének kiszámítása rövid időn belül és adott részletezettséggel (a félkész termék, termék, szolgáltatás egységnyi tényleges költségéig).