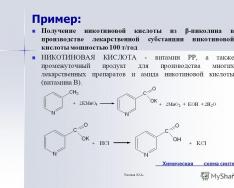

Príklad: Získavanie kyseliny nikotínovej z β-pikolínu pri výrobe liečivej látky kyseliny nikotínovej s kapacitou 100 t / rok KYSELINA NIKOTÍNOVÁ - vitamín PP, ako aj medziprodukt na výrobu mnohých liečiv a amid kyseliny nikotínovej ( vitamín B). 2Lesina Yu.A. Schéma chemickej syntézy

Popis procesu: Stupeň oxidácie β-pikolínu prebieha v 10,5 % vodnom roztoku manganistanu draselného za miešania a zahrievania na 60 °C počas 8 hodín s výťažkom 90 %. Pomer činidiel je nasledujúci: na 1 mól β-pikolínu sa odoberú 2 móly manganistanu draselného. Na konci sa reakčná hmota za horúca 1 hodinu filtruje, pričom sa oddelí kal oxidu manganičitého (strata produktu pri filtrácii je 15 %, obsah vlhkosti zrazeniny je 15 %). Roztok draselnej soli kyseliny nikotínovej sa ochladí v priebehu 4 hodín na 18-20 °C a neutralizuje sa kyselinou chlorovodíkovou, pričom sa do hodiny pridá (2,02 mol HCl na 1 mol soli) vo forme 10 % vodného roztoku roztoku, pričom sa dosiahne 100% - naya neutralizácia. Potom, po hodine pôsobenia, sa vyzrážané kryštály kyseliny nikotínovej filtrujú 20 minút, premývajú sa vodou v množstve 10 litrov na 50 kg produktu, pričom strata je 2 %. Vlhký produkt (obsah vlhkosti 15 %) sa suší 2 hodiny na zvyškový obsah vlhkosti 2 %, výťažok 97 %. Zloženie surovín: Názov surovín Obsah základnej látky,% β-pikolín 98,0 KMnO Kyselina chlorovodíková 33,0 Výrobná kapacita - 100 t / rok. 3Lesina Yu.A. Schéma chemickej syntézy Technologická schéma

Faktory určujúce výber schémy syntézy: počet fáz syntézy a ich trvanie; počet fáz syntézy a ich trvanie; výťažky a stupeň selektivity; výťažky a stupeň selektivity; patentová čistota metódy syntézy; patentová čistota metódy syntézy; spracovateľnosť; spracovateľnosť; porovnávacia kvalita produktov získaných rôznymi metódami a ich stabilita počas skladovania; environmentálne charakteristiky procesu (toxicita, nebezpečenstvo výbuchu a požiaru použitých látok, zloženie odpadových vôd a emisie do atmosféry); porovnávacia kvalita produktov získaných rôznymi metódami a ich stabilita počas skladovania; environmentálne charakteristiky procesu (toxicita, nebezpečenstvo výbuchu a požiaru použitých látok, zloženie odpadových vôd a emisie do atmosféry); dostupnosť a cena všetkých druhov surovín; dostupnosť a cena všetkých druhov surovín; problematika mechanizácie a automatizácie procesu; problematika mechanizácie a automatizácie procesu; približné posúdenie možného hardvérového návrhu procesu, opotrebovania (korózie) zariadenia v predpokladaných prevádzkových podmienkach; približné posúdenie možného hardvérového návrhu procesu, opotrebovania (korózie) zariadenia v predpokladaných prevádzkových podmienkach; s prihliadnutím na možnosti navrhovaného miesta realizácie v priemyselnom meradle vyvíjanej syntézy. s prihliadnutím na možnosti navrhovaného miesta realizácie v priemyselnom meradle vyvíjanej syntézy. 1 5 Lesina Yu.A.

Pred pokračovaním technologických výpočtov je potrebné jasne pochopiť systém a jeho štruktúru 6 Lesina Yu.A. Formy prezentácie štruktúry Slovný (slovný) popis V textových dokumentoch Grafické schémy Funkčný (technologický diagram) konštrukčný hardvér operátora

Symboly na technologických schémach technologický proces (operácia) tuhý odpad získaný v štádiu medziproduktu CT alebo odpad hotového výrobku kvapalné suroviny použité v procese medziprodukt vložený do technologického procesu plynný odpad (emisie do ovzdušia) technologický, chemický a mikrobiologický kontrola CT, Kx , Km 8 Lesina Yu.A. Technologický systém

Legenda etáp (indexy): "BP" etapy pomocných prác; "BP" etapy pomocných prác; etapa "TP" hlavného technologického procesu; etapa "TP" hlavného technologického procesu; „PO“ pre etapu recyklácie použitého odpadu; „PO“ pre etapu recyklácie použitého odpadu; "OBO" - etapy neutralizácie odpadu; "OBO" - etapy neutralizácie odpadu; "OBV" etapa neutralizácie technologických a ventilačných emisií do atmosféry; "OBV" etapa neutralizácie technologických a ventilačných emisií do atmosféry; „UMO“ fázy balenia, označovania, expedície hotového výrobku. „UMO“ fázy balenia, označovania, expedície hotového výrobku. 9Lesina Yu.A. Technologický systém

Schéma operátora: prvky - technologické operátory, spojené do systému materiálovými väzbami. diagram poskytuje vizuálne znázornenie fyzikálnej a biochemickej podstaty technologických procesov používaných systémom na sekvenčnú transformáciu surovín na hotový výrobok. diagram poskytuje vizuálne znázornenie fyzikálnej a biochemickej podstaty technologických procesov používaných systémom na sekvenčnú transformáciu surovín na hotový výrobok. Technologické operátory: Základné: a - biochemická transformácia; 6 - miešanie; c - oddelenie; g medzifázový prenos hmoty; Pomocné: vykurovanie alebo chladenie; e kompresia alebo expanzia; zmeny stavu agregácie hmoty 10 Lesina Yu.A.

Konštrukčný diagram zostavený na základe velína, pričom operátori sú nahradení špecifickými aparatúrami, ktoré najlepšie zodpovedajú požiadavkám technologickej prevádzky, pre ktorú je aparatúra určená (reaktor, miešačka, výmenník tepla a pod.) zodpovedajúcim požiadavkám technologická operácia, na ktorú je aparatúra určená (reaktor, miešačka, výmenník tepla atď.) Vodorovné čiary schémy predstavujú materiálové prepojenia, zvislé čiary energetické prepojenia. Používajú sa na zostavenie schémy prístroja a zostavenie tepelnej bilancie. Vodorovné čiary diagramu predstavujú materiálové spojenia, vertikálne čiary predstavujú energiu. Používajú sa na zostavenie schémy prístroja a zostavenie tepelnej bilancie. 11 Lesina Yu.A.

Hardvérový diagram je grafickým znázornením technologického procesu a je umiestnený v presnej postupnosti pozdĺž technologického procesu a vzájomne prepojený príslušnými (potrubia, vozidlá atď.). Hardvérový diagram je grafickým znázornením technologického procesu a je konvenčným obrazom strojov a zariadení umiestnených v prísnom poradí pozdĺž technologického procesu a prepojených príslušnými komunikačnými linkami (potrubia, vozidlá atď.). Hardvérový diagram výroby Yu.A. Lesina.

Algoritmus pre vývoj hardvérového obvodu Princíp (predbežný výber hlavného a pomocného zariadenia ako objektov pre následný výpočet, vybavenie obvodu materiálnymi a energetickými zdrojmi, automatizačné a riadiace prostriedky). Komplex technochemických výpočtov (množstvo surovín a odpadu, typ a hlavné parametre aparatúry, ich počet, spotreba všetkých druhov energie). (objasnenie) inštrumentálnej schémy s prihliadnutím na vypočítané údaje. Spresnenie (objasnenie) hardvérovej schémy s prihliadnutím na vypočítané údaje. Lesina Yu.A. 13

Základné požiadavky na zostavenie hardvérovej schémy Usporiadanie jednotiek zariadení na schéme musí zodpovedať postupnosti technologického procesu bez ohľadu na umiestnenie zariadení vo výrobných zariadeniach; Diagram ukazuje úroveň umiestnenia zariadenia; Všetky položky vybavenia sú v priebehu technologického procesu očíslované. V špecifikácii zariadenia a vysvetlivke je potrebné toto číslovanie bezpodmienečne dodržať. Schéma by mala znázorňovať realizovateľný návrh inštalácie, ktorý zabezpečuje optimálny priebeh technologického procesu a jeho bezpečnosť; Lesina Yu.A. 14

Základné požiadavky na návrh hardvérovej schémy Schéma zobrazuje materiálové línie spájajúce zariadenie do jedného systému; Na potrubiach (materiál, energia v súlade s požiadavkami ESTD) sú zobrazené potrubné armatúry, ktoré sú potrebné na ručnú alebo automatickú reguláciu prietokov a bezpečnú prepravu kvapalín a plynov (ventily, kohútiky, ventily, prezeranie svietidlá, lapače plameňa a pod.); zariadenia (všeobecné sklady surovín, zberne bežného odpadu, zariadenia na spracovanie a regeneráciu rozpúšťadiel a likvidáciu výrobného odpadu) nie sú na výkrese znázornené, ale symboly alebo slová označujú odkiaľ pochádzajú látky, odpad atď. z výroby a kam smerujú, Lesina Yu A.15

Základné požiadavky na zostavenie hardvérovej schémy Na výkrese nie sú znázornené schémy napájania pre inštalácie a potrubia so všeobecnými nosičmi energie závodu (voda, para, stlačený vzduch, chladivá atď.), ale legenda uvádza napájanie zariadení s nosičmi energie. , miesta ich vstupu a výstupu; Ak je vo výrobe niekoľko rovnakých technologických liniek (paralelných liniek) alebo viacero zariadení rovnakého typu (inštalácií) vykonávajúcich rovnaký druh práce, potom je na výkrese zobrazená iba jedna technologická linka alebo zariadenie a ich počet je uvedený v špecifikácia výkresu; Pri výbere zariadenia by ste mali maximálne využiť štandardné inštalácie, reaktory, ich vybavenie a iba v prípade potreby zahrnúť do schémy jedinečné neštandardné vybavenie. Lesina Yu.A. 16

Hardvérová schéma musí obsahovať: konvenčné a alfanumerické obrázky hlavného a pomocného zariadenia (skladovacie priestory, meracie nádrže, havarijné nádrže, čerpadlá a pod.), hlavné a pomocné potrubia a potrubné armatúry, ktoré zabezpečujú technologický proces; konvenčné a alfanumerické zobrazenia hlavného a pomocného zariadenia (zberné zásobníky, meracie nádrže, havarijné nádrže, čerpadlá atď.), hlavné a pomocné potrubia a potrubné armatúry, ktoré zabezpečujú technologický proces; zariadenia, automatizačné a riadiace zariadenia, znázornené symbolmi, ako aj komunikačné linky medzi nimi; zariadenia, automatizačné a riadiace zariadenia, znázornené symbolmi, ako aj komunikačné linky medzi nimi; technické charakteristiky inštalácie; technické charakteristiky inštalácie; vysvetlenie zariadenia a tabuľka so symbolmi pre potrubia; vysvetlenie zariadenia a tabuľka so symbolmi pre potrubia; hlavný nápis. hlavný nápis. 18 Lesina Yu.A.

Mierka Nákres inštrumentálnej a technologickej schémy sa vykonáva s. Pri veľmi malých rozmeroch zariadenia (napríklad poloprevádzka) je prípustná približná mierka 1:25. Výkres prístrojovej a technologickej schémy sa vykonáva s približným dodržaním mierky 1:50. Pri veľmi malých rozmeroch zariadenia (napríklad poloprevádzka) je prípustná približná mierka 1:25. Je povolené zobrazovať prvky a zariadenia na diagrame bez mierky, ale v súlade s pomerom rozmerov. Je povolené zobrazovať prvky a zariadenia na diagrame bez mierky, ale v súlade s pomerom rozmerov. 19 Lesina Yu.A.

Obraz a označenia prvkov a zariadení Vo farmaceutickom priemysle sa odporúča používať metódu "vlajka" zobrazovania technologických zariadení (v závislosti od základných prevádzkových podmienok) a) pri atmosférickom tlaku; b) zvýšená; c) znížená; d) vysoká a nízka Všetky prvky a zariadenia sú zobrazené vo forme konvenčných grafických symbolov stanovených OST - pre technologické zariadenia chemického a farmaceutického priemyslu a normy ESKD Nie je dovolené krížiť obrázky zariadení s potrubnými vedeniami Lesina Yu. A.

Obrázok a označenie prvkov a zariadení Prvky a zariadenia zobrazené na obrázku sú priradené: označenie písmenami (reaktor - P; kompresor - K; ventilátor - B; čerpadlo - H; meradlo - M) číslo zodpovedajúce poradiu zmien v texte popisu technologického postupu ( M1, P3). Písmenové označenie zariadení, strojov a mechanizmov je pripevnené priamo k ich obrázku av malom meradle - v bezprostrednej blízkosti obrázka (na policiach vodiacich čiar nakreslených z obrázka); na vystuženie - vedľa jeho obrázku. 22 Lesina Yu.A.

Komunikačné linky a ich označenia GOST ESKD Komunikačné linky a ich označenia GOST ESKD Prenos materiálových tokov z jedného zariadenia do druhého je znázornený vo forme komunikačných liniek Lesina Yu.A.

Procesné potrubia zahŕňajú potrubia v rámci priemyselných podnikov, ktorými sa prepravujú suroviny, polotovary a hotové výrobky, para, voda, palivo, činidlá a iné látky zabezpečujúce priebeh technologického procesu a prevádzku zariadení, ako aj medzifaktorové potrubia, ktoré sú v súvahe podniku. Sú priamo určené na prepravu plynných, parných a kvapalných médií v rozsahu od zvyškového tlaku (vákuum) 0,001 MPa do menovitého tlaku 320 MPa a prevádzkových teplôt od -196 do 700 stupňov 24 Lesina Yu.A.

Komunikačné linky Smer toku materiálu je označený. Smer toku materiálu je označený šípkami. Šípky sú vyznačené na každom potrubí - na začiatku a na konci každého potrubia zakresleného na schéme, vrátane hlavného - v mieste, kde sa potrubie odoberá z hlavného - v mieste, kde sa odoberá zo stroja resp. prístroja. Šípky označujú a: Šípky tiež označujú typ média: svetlé (nezatienené) - plynné médium, tmavé (zatienené) - kvapalné médium Lesin Yu.A.

Základné požiadavky na označenie komunikačných liniek: Znázornené vo forme vodorovných a zvislých segmentov s najmenším počtom zlomov a priesečníkov; Zobrazené vo forme horizontálnych a vertikálnych segmentov s najmenším počtom zlomov a priesečníkov; Nie je dovolené krížiť obrázky zariadení a iných zariadení s potrubím; Nie je dovolené krížiť obrázky zariadení a iných zariadení s potrubím; Vzdialenosť medzi susednými rovnobežnými čiarami musí byť aspoň 5 mm; Vzdialenosť medzi susednými rovnobežnými čiarami musí byť aspoň 5 mm; Je povolené prerušiť komunikačné linky. Prestávky končia šípkami, ktoré označujú bod pripojenia. Napríklad je povolené prerušiť komunikačné linky. Prestávky končia šípkami, ktoré označujú bod pripojenia. Napríklad Na sušenie Lesina Yu.A.

Základné požiadavky na označenie komunikačných vedení: Na rozlíšenie na schéme komunikačných vedení (potrubia) na rôzne účely sa používajú digitálne označenia, ktoré sú pripevnené v ich zlome. Počet číselných symbolov na potrubiach by mal byť minimálny, ale zaistite pochopenie výkresu a jednoduché použitie. Pri značnej dĺžke komunikačných liniek sú digitálne označenia (čísla) pripevnené každý mm. V súlade s GOST bolo ustanovených 10 rozšírených skupín látok na označenie prepravovaného média Lesina Yu.A.

Základné požiadavky na označenie komunikačných liniek: Na čiarach materiálových tokov uveďte umiestnenie hlavných armatúr, ktoré určujú smer pohybu tokov (ventily, kohútiky), ako aj prístrojové vybavenie, systém automatizácie. Armatúry a zariadenia sú zobrazené na schémach so štandardnými symbolmi. Na čiarach materiálových tokov je uvedené umiestnenie hlavných armatúr, ktoré určujú smer pohybu tokov (ventily, kohútiky), ako aj prístrojové vybavenie a automatizačný systém. Armatúry a zariadenia sú zobrazené na schémach s použitím štandardných konvencií Yu.A. Lesina.

Popis hardvérového obvodu Popis (podľa OST "statement of the process") musí presne zodpovedať výkresu hardvérového obvodu vrátane označenia zariadení a prístrojového vybavenia Lesina Yu.A.

Popis hardvérového obvodu Popis (podľa OST "statement of the process") musí presne zodpovedať výkresu hardvérového obvodu vrátane označenia zariadení a prístrojového vybavenia Lesina Yu.A.

Výber technologických schém výroby je jednou z hlavných úloh pri navrhovaní priemyselných podnikov, pretože práve technologická schéma umožňuje určiť postupnosť operácií, ich trvanie a režim, ako aj určiť miesto dodávky. pomocných komponentov, korenín a nádob, umožňuje pri dostatočne plnom zaťažení zariadení zabezpečiť skrátenie doby trvania technologického cyklu, zvýšiť výťažnosť produktov a znížiť straty v jednotlivých fázach spracovania, eliminovať zhoršenie kvality suroviny materiály počas spracovania. V tomto prípade treba brať do úvahy moderné trendy v technológii výroby jednotlivých skupín výrobkov a zavádzanie nových progresívnych zariadení.

Technologická schéma výroby je postupný zoznam všetkých operácií a procesov spracovania surovín, počnúc okamihom ich prijatia a končiac vydaním hotových výrobkov, s uvedením prijatých rozhodnutí o spracovaní (trvanie operácií alebo procesu, teplota, stupeň brúsenie atď.)

Projektovaný podnik v súlade so zadaním vyrába celosvalové a reštrukturalizované výrobky, vyprážané klobásy a polotovary z mäsa a kostí.

Suroviny je možné dodávať do výroby v chladenom a mrazenom stave. Výhodnejšie je použiť chladené mäso, pretože má vyššie funkčné a technologické vlastnosti. Ak používate mrazené mäso, musíte ho najskôr rozmraziť. Na tento účel spoločnosť poskytuje rozmrazovacie komory. Rozmrazovanie surovín sa vykonáva zrýchleným spôsobom pomocou zmesi pary a vzduchu, čo umožňuje zníženie úbytku hmotnosti, a tým znižuje stratu mäsovej šťavy a v dôsledku toho vo vode rozpustných bielkovín, vitamínov , dusíkaté extrakty, minerálne zložky a tiež skracuje dobu trvania procesu.

Na presun jatočných tiel z rozmrazovacích a akumulačných komôr do oddelenia surovín sa používajú nadzemné dráhy, ktoré uľahčujú prepravu surovín. Podvesná dráha sa používa aj pri operáciách odizolovania a rezania, čo tiež uľahčí prácu pracovníkom, ako aj zníži kontamináciu surovín, a tým zlepší kvalitu hotových výrobkov.

Namiesto plošiny na rezanie jatočných tiel v oddelení surovín je paralelne so stolmi k dispozícii závesná dráha na zvýraznenie anatomických častí. Tým sa zníži čas a úsilie spojené s prepravou surovín k pracovníkom vykonávajúcim rezanie.

Ambasádor gurmánskych produktov sa vyrába vstrekovaním soľanky do produktu na viacihlovej striekačke PSM 12-4,5 I. Vstrekovanie soľanky umožňuje skrátiť dobu solenia, zlepšiť mikrobiologický stav a získať šťavnatý produkt. A použitie tohto vstrekovača je spôsobené vysokou rýchlosťou vstrekovania, ako aj rovnomernosťou distribúcie soľanky vo vnútri produktu vďaka veľkému počtu ihiel, navyše na vstrekovači PSM 12-4,5 I je možné vstrekovať soľanky so zvýšenou viskozitou.

Potom sa posypané suroviny masírujú. Proces masírovania je druh intenzívneho miešania a je založený na trení kúskov mäsa o seba a o vnútorné steny prístroja.

Prevádzka masírovania umožňuje skrátiť dobu vytvrdzovania, podporuje úplnejšiu distribúciu vytvrdzovacích zložiek v produkte a následne zlepšuje funkčné a technologické vlastnosti surovín, a tým aj kvalitu hotového produktu.

Na realizáciu procesu masáže poskytuje projektovaný podnik zariadenia: VM-750, MK-600, UVM-400, ktoré umožňujú proces masáže vo vákuovom prostredí s hĺbkou až 80%, čo zvyšuje pozitívny efekt tento proces, použitie pulzujúceho vákua, spôsobuje dodatočnú kontrakciu / relaxáciu svalových vlákien.

Šunka je reštrukturalizovaný produkt. Surovina je predbežne rozdrvená vo forme šrotu (16-25 mm) na vrchnej doske SCHFMZ-FV-120, pri mechanickom mletí dochádza k čiastočnej deštrukcii bunkových štruktúr svalových vlákien, čím sa ďalej zvyšuje intermolekulárna interakcia svalových bielkovín a vytvrdzovacie prísady.

Potom sa surovina spracuje v masážnom prístroji Eller Vacomat-750 s pridaním soľanky a ďalším masírovaním. Vyrábané šunky sú produktom so zvýšenou výťažnosťou. Je to možné vďaka sójovému proteínu obsiahnutému v prípravku soľanky, ktorý umožňuje zvýšiť schopnosť viazať vodu, vytvárať gél a lepiť. Sójový proteín tiež zlepšuje jemnosť, šťavnatosť, textúru, konzistenciu, farbu a skladovateľnosť.

Masírovanie malých kúskov umožňuje skrátiť proces masírovania a zrenia a tiež umožňuje použiť zvyšky a zvyšky veľkých kusov surovín. Aby sa pri masáži netvorila pena, používa sa vákuový masér, ktorý má pozitívny vplyv aj na farbu a konzistenciu.

Mleté poloúdené (vyprážané) klobásy s solením sa varia v mixéri na mleté mäso SAP IMP 301, s nízkou spotrebou energie a energie, čo pomáha znižovať spotrebu energie.

Na formovanie bochníkov vyprážanej klobásy, šunky „Onega“, „In the shell“ a Orekh „Osobennogo“ použite univerzálnu vákuovú plničku (poloautomatickú) V-159 Ideal. Použitie vákua v procese formovania zabraňuje dodatočnému prevzdušňovaniu suroviny, zabezpečuje požadovanú hustotu balenia, čo vedie k vysokým organoleptickým vlastnostiam hotového výrobku, mizne pravdepodobnosť oxidácie tuku a zvyšuje sa stabilita výrobku počas skladovania.

Formovanie šunky sa uskutočňuje v umelom obale "Amiflex", ktorý zabraňuje vzhľadu nedostatočne uvarených alebo prepečených bochníkov. Vďaka rovnomernosti kalibru vysoká elasticita umožňuje získať bochník s hladkým povrchom, bez strát pri tepelnom spracovaní a skladovaní; vynikajúca prezentácia (bez vrások) hotových výrobkov počas celej doby skladovateľnosti; schopnosť aplikovať typografické značenie, orezávanie, širokú škálu farieb.

Použitie nožníc KORUND-KLIP 1-2,5 a ICH "TECHNOCLIPPER" umožňuje zvýšiť produktivitu práce, znížiť podiel ručnej práce, možnosť dávkovania po dĺžke, zabezpečenie požadovanej hustoty balenia bochníkov.

Tepelná úprava šunky a gurmánskych produktov prebieha v univerzálnych tepelných komorách ElSi ETOM vybavených generátormi dymu. Výhodou tohto zariadenia je, že kamera môže pracovať v širokom rozsahu teplôt (až 180 0 С), čo umožňuje tepelné spracovanie takmer akéhokoľvek produktu. Kamery sú vybavené aj softvérovým ovládaním, sadou štandardných spracovateľských programov a možnosťou ich nastavenia.

Na rezanie kostí a polotovarov získaných rezaním sa používa pásová píla PM-FPL-460, má malý inštalovaný výkon, čo umožňuje znížiť náklady na energiu.

Všetky zariadenia v technologických schémach sú moderné, umožňujú mnohokrát skrátiť čas technologického procesu v dôsledku funkčnosti, zlepšiť kvalitu výrobkov a zvýšiť produktivitu.

4.1. Všeobecné požiadavky

4.1.1. Výber zariadenia sa vykonáva v súlade s požiadavkami platných regulačných dokumentov a týchto pravidiel na základe podmienok na zabezpečenie minimálnej úrovne nebezpečenstva výbuchu technologických systémov.

Je zakázané prevádzkovať zariadenie, ak nezodpovedá pasu výrobcu, požiadavkám projektovej, technologickej, platnej regulačnej a technickej dokumentácie a týmto pravidlám.

4.1.2. Pre hlavné zariadenie je stanovená prípustná životnosť (zdroj), berúc do úvahy špecifické prevádzkové podmienky. Údaje o zdroji práce sú uvedené v pasoch pre vybavenie.

Prevádzka zariadenia, ktoré vyčerpalo špecifikovaný zdroj, je povolené po obdržaní technického stanoviska o možnosti jeho ďalšej prevádzky a povolení spôsobom predpísaným odvetvovými regulačnými dokumentmi av prípade ich absencie - medziodvetvovými.

4.1.3. Pre zariadenia (zariadenia a potrubia), kde nie je možné vylúčiť vznik výbušnej atmosféry a vznik zdroja energie, ktorého hodnota presahuje minimálnu zápalnú energiu látok cirkulujúcich v procese, metódy a prostriedky ochrany proti výbuchu a lokalizácia plameňa.

4.1.4. Výrobu technologických zariadení vykonávajú špecializované podniky. Výroba určitých typov zariadení nešpecializovanými podnikmi (organizáciami) je povolená s príslušným technickým vybavením, prítomnosťou špeciálne vyškoleného personálu, ako aj povolením na vykonávanie prác vydaným predpísaným spôsobom.

4.1.5. Na výrobu zariadení a potrubí nie je dovolené používať materiály, ktoré pri interakcii s pracovným prostredím môžu vytvárať nestabilné spojenia - iniciátory výbuchu spracovávaných produktov.

4.1.6. Kvalita výroby technologických zariadení a potrubí musí spĺňať požiadavky súčasných regulačných dokumentov, pasových údajov a certifikátov výrobcu.

Zariadenie zariadení pracujúcich pod pretlakom musí spĺňať požiadavky „Pravidiel pre stavbu a bezpečnú prevádzku tlakových nádob“ a týchto Pravidiel. Zariadenia s elektrickým alebo indukčným ohrevom musia spĺňať požiadavky „Electrical Installation Code“ (PUE).

4.1.7. Inštalácia technologických zariadení a potrubí sa vykonáva v súlade s projektom, požiadavkami stavebných predpisov a predpisov, noriem, ako aj iných platných regulačných dokumentov.

Zariadenia a potrubia, materiály a komponenty nemôžu byť schválené na inštaláciu, ak chýba osvedčenie o zhode vydané certifikačným centrom akreditovaným Gosgortekhnadzorom Ruska, ktoré potvrdzuje kvalitu ich výroby a súlad s požiadavkami regulačných a technických dokumentov.

4.1.8. V odôvodnených prípadoch možno montáž zariadení a potrubí realizovať uzlovým alebo montážno-blokovým spôsobom s maximálnym výkonom prác u dodávateľských podnikov, na miestach montážnych a montážnych podnikov a stavebných a montážnych organizácií.

Nádoby a prístroje, jednotky a bloky, ktorých montáž bola vykonaná na stavenisku, musia byť testované na pevnosť a tesnosť. Nádoby a prístroje, jednotky a bloky prichádzajúce na stavenisko kompletne zmontované a testované vo výrobnom závode nie sú jednotlivo testované na pevnosť a tesnosť.

4.1.9. Technologické systémy musia byť zapečatené. V odôvodnených prípadoch pri zariadeniach, na ktorých sú podľa údajov pasportu možné regulované úniky horľavých látok, sú v projektovej a technickej dokumentácii uvedené prípustné hodnoty týchto únikov v prevádzkovom režime a musia byť zabezpečené potrebné opatrenia na ich odstránenie. z pracovného priestoru a likvidácie.

4.1.10. Na utesnenie pohyblivých spojov technologických zariadení pracujúcich v styku s horľavými kvapalinami sa používajú lícové tesnenia.

4.1.11. Ak je potrebné zabezpečiť vonkajšiu tepelnú izoláciu technologických zariadení a potrubí, sú zabezpečené opatrenia na ochranu pred vniknutím horľavých produktov do nej.

Teplota vonkajších povrchov zariadení a (alebo) plášťov tepelnoizolačných náterov by nemala presiahnuť teplotu samovznietenia akéhokoľvek výbušného a požiarne nebezpečného produktu cirkulujúceho v tomto technologickom celku a na miestach prístupných obslužnému personálu viac ako 45 °C v interiéri a 60 °C vonku.

4.1.12. Konštrukcia a spoľahlivosť teplovýmenných prvkov technologických zariadení by mala vylúčiť možnosť vzájomného prenikania chladiacej kvapaliny a ohrievaného produktu. Požiadavky na konštrukciu, výrobu a spoľahlivosť, skúšobný postup, sledovanie stavu a prevádzku teplovýmenných prvkov určujú regulačné dokumenty (normy).

4.1.13. Pre zariadenia s procesmi v plynnej fáze a plynovody, v ktorých je podľa podmienok technologického procesu možná kondenzácia pár, by sa v prípade potreby mali zabezpečiť zariadenia na zachytávanie a odstraňovanie kvapalnej fázy.

4.1.14. Na vykonávanie periodického čistenia, stanoveného postupom čistenia technologických zariadení, sa spravidla používajú prostriedky hydraulického, mechanického alebo chemického čistenia, ktoré vylučujú pobyt osôb vo vnútri zariadenia.

4.1.15. Pre výbušné a požiarne nebezpečné technologické systémy, ktorých zariadenia a potrubia sú počas prevádzky vystavené vibráciám, sú zabezpečené opatrenia a prostriedky na ich zníženie a vylúčenie možnosti havarijného zničenia zariadení a odtlakovania systémov.

Prípustné úrovne vibrácií pre určité typy zariadení a ich prvkov (zostavy a diely), spôsoby a prostriedky monitorovania týchto hodnôt a spôsoby znižovania ich hodnôt musia spĺňať požiadavky štátnych noriem a priemyselných predpisov a musia byť zohľadnené v technická dokumentácia.

4.2. Umiestnenie zariadenia

4.2.1. Umiestnenie technologických zariadení a prostriedkov ochrany proti výbuchu v priemyselných objektoch a na voľných priestranstvách má zabezpečiť pohodlie a bezpečnosť ich prevádzky, možnosť vykonávania opravárenských prác a prijímanie prevádzkových opatrení na predchádzanie haváriám alebo lokalizáciu havárií.

4.2.2. Pri umiestnení zariadenia je potrebné zabezpečiť:

a) hlavné priechody v miestach trvalého pobytu pracovníkov so šírkou najmenej 2 m; musia byť voľné a priame;

b) priechody pozdĺž prednej časti servisného čerpacieho zariadenia, miestneho prístrojového vybavenia (v prítomnosti stálych pracovných miest) so šírkou najmenej 1,5 m;

c) priechody medzi zariadeniami, ako aj medzi zariadeniami a stenami priestorov, v prípade potreby kruhové vedenie so šírkou najmenej 1 m;

d) priechody na pravidelnú kontrolu a údržbu strojov a prístrojov, ako aj prístrojových a automatizačných zariadení, priechody medzi voľne stojacimi čerpadlami so šírkou najmenej 0,8 m;

e) zariadenia, ktoré si nevyžadujú kruhovú údržbu, môžu byť od seba a od vyčnievajúcich stavebných konštrukcií vzdialené najmenej 0,2 m.

4.2.3. Je zakázané miešať technologické zariadenia priemyselných odvetví s nebezpečenstvom požiaru a výbuchu:

nad a pod pomocnými miestnosťami;

pod stojany technologických potrubí s horľavými, žieravými a výbušnými produktmi;

nad plošinami otvorených čerpacích a kompresorových zariadení, s výnimkou prípadov použitia utesnených neutesnených čerpadiel alebo pri vykonávaní špeciálnych bezpečnostných opatrení na vylúčenie vniknutia výbušných a požiarne nebezpečných látok na nižšie uvedené zariadenia.

4.2.4. Umiestnenie technologických potrubí horľavých a výbušných-požiarne nebezpečných výrobkov na nadjazde, na miestach vonkajších inštalácií, v priestoroch výbušných-požiarne nebezpečných priemyselných odvetví by sa malo vykonávať s prihliadnutím na možnosť vizuálneho sledovania ich stavu. , vykonávanie údržbárskych, opravárenských prác a v prípade potreby aj výmena týchto potrubí.

4.3. Opatrenia na ochranu zariadení a potrubí pred poškodením koróziou

4.3.1. Pri prevádzke technologických zariadení a potrubí výbušného a požiarne nebezpečného priemyslu, v ktorých cirkulujú korozívne látky, sú zabezpečené spôsoby ich ochrany s prihliadnutím na mieru korózneho opotrebovania aplikovaných konštrukčných materiálov.

4.3.2. Technologické zariadenia a potrubia prichádzajúce do styku s korozívnymi látkami sú vyrobené prevažne z nehrdzavejúcich kovových konštrukčných materiálov.

V odôvodnených prípadoch je dovolené používať na ochranu zariadení a potrubí nekovové nátery odolné voči korózii (fluoroplast, polyetylén a pod.), používať zariadenia a potrubia z nekovových nehrdzavejúcich materiálov (sklo, polyetylén a pod.). ).

4.4. Čerpadlá a kompresory

4.4.1. Konštrukcia a prevádzka čerpadiel a kompresorov musí spĺňať požiadavky súčasných regulačných dokumentov a týchto pravidiel.

Čerpadlá používané na premiestňovanie horľavých a horľavých kvapalín (horľavých a horľavých kvapalín) sa z hľadiska spoľahlivosti a konštrukčných vlastností vyberajú s prihliadnutím na fyzikálno-chemické vlastnosti prepravovaných produktov a parametre technologického procesu. Počet čerpadiel a kompresorov sa určuje na základe podmienok technologického procesu, v niektorých prípadoch je zabezpečená ich redundancia.

4.4.2. Poradie prevádzky blokovacích systémov čerpadla a kompresora je určené programom pre prevádzku systému núdzovej ochrany procesnej jednotky.

Čerpadlá používané na čerpanie horľavých a horľavých kvapalín s výnimkou rastlinných olejov musia byť vybavené:

blokovania, s výnimkou spustenia alebo zastavenia prevádzky čerpadla v neprítomnosti tekutiny, ktorá sa pohybuje v jeho telese, alebo odchýlok jeho hladín v prijímacej a napájacej nádrži od maximálnych prípustných hodnôt;

pomocou varovnej signalizácie v prípade porušenia parametrov procesu ovplyvňujúcich bezpečnosť.

4.4.3. Uzatváracie ventily inštalované na výtlačnom a sacom potrubí čerpadla alebo kompresora by mali byť čo najbližšie k nim a mali by byť umiestnené v oblasti vhodnej pre servis.

Na výtlačnom potrubí sa v prípade potreby (určené projektom) počíta s inštalovaním spätného ventilu alebo iného zariadenia na zamedzenie spätného pohybu prepravovanej látky.

4.4.4. Na vstrekovanie horľavých kvapalín sa spravidla používajú odstredivé čerpadlá s dvojitými mechanickými upchávkami, zubové a závitové čerpadlá s mechanickými upchávkami. Vo výnimočných prípadoch možno piestové a piestové čerpadlá použiť na čerpanie horľavých a horľavých kvapalín pri nízkych objemových prietokoch, a to aj v dávkovacích systémoch.

Konštrukcia čerpadiel musí spĺňať príslušné bezpečnostné normy.

Ako bariérová kvapalina sa musí použiť kvapalina neutrálna k čerpanému médiu. Používanie horľavých kvapalín na tieto účely nie je povolené.

4.4.5. Odstredivé čerpadlá s dvojitými mechanickými upchávkami musia byť vybavené monitorovacími a signalizačnými systémami pre tlak (únik) bariérovej kvapaliny, ako aj blokovacími zariadeniami, ktoré vypnú čerpadlá v prípade poklesu tlaku (úniku) pri prívode bariérovej kvapaliny. je individuálny pre každé čerpadlo.

4.5. Procesné potrubia a armatúry

4.5.1. Výroba, montáž a prevádzka potrubí a armatúr pre horľavé a výbušné produkty sa vykonáva s prihliadnutím na chemické vlastnosti a technologické parametre prepravovaných médií, ako aj na požiadavky platných regulačných a technických dokumentov.

4.5.2. Vo výbušných a požiarne nebezpečných technologických systémoch je zakázané používať ohybné hadice (gumené, plastové a pod.) ako stacionárne potrubia na dopravu horľavých a horľavých kvapalín.

Je povolené používať flexibilné hadice na pripojenie k zariadeniam vystaveným vibráciám počas prevádzky a na vykonávanie operácií vykládky a nakladania do železničných cisterien a iných nestacionárnych zariadení, ako aj na vykonávanie pomocných operácií (preplachovanie častí potrubia, čerpadlá, odstraňovanie výfukových plynov, oslobodzovanie potrubí od zvyškov horľavých kvapalín, horľavých kvapalín a pod.). Pripojenie flexibilných hadíc na vykonávanie pomocných operácií je povolené iba počas obdobia týchto prác. Hadice sa pripájajú k potrubiu pomocou štandardných spojok.

Výber hadíc sa vykonáva s prihliadnutím na vlastnosti prepravovaného produktu a parametre procesu; životnosť hadice je stanovená príslušnými vládnymi a priemyselnými predpismi.

4.5.3. Pokládka potrubí by mala zabezpečiť najmenšiu dĺžku komunikácií, vylúčiť prehýbanie a vytváranie stagnujúcich zón.

4.5.4. Pri ukladaní potrubí cez steny a stropy musia byť časti potrubia uzavreté v rukávoch, pričom je vylúčená možnosť prenosu dodatočného zaťaženia na potrubia. Medzery medzi rúrou a manžetou musia byť minimálne 10 mm a musia byť utesnené nehorľavým materiálom.

4.5.5. Potrubie by spravidla nemalo mať prírubové alebo iné rozoberateľné spoje.

Prírubové spoje sú povolené iba v miestach, kde sú inštalované ventily alebo sú potrubia pripojené k zariadeniam, ako aj v tých oblastiach, kde je podľa technológie potrebná pravidelná demontáž na čistenie a opravu potrubí.

4.5.6. Prírubové spoje sú umiestnené na miestach, ktoré sú otvorené a prístupné pre vizuálne pozorovanie, údržbu, demontáž, opravu a inštaláciu. Nie je dovolené umiestňovať prírubové spoje potrubí s ohňom a výbuchom nebezpečnými, toxickými a žieravými látkami nad miestami neustáleho prechodu osôb a pracovísk (miesta s neustálou prítomnosťou personálu).

Materiál prírub, konštrukcia tesnenia sa berú podľa príslušných noriem a noriem, berúc do úvahy prevádzkové podmienky.

4.5.7. Konštrukcia tesnenia, materiál tesnení a montáž prírubových spojov musí zabezpečiť požadovaný stupeň tesnosti rozoberateľného spoja počas doby generálnej opravy prevádzky procesného systému.

4.5.8. V miestach, kde sú ku kolektoru pripojené potrubia s horľavými produktmi, sa plánuje inštalácia armatúr na ich pravidelné odstavenie.

4.5.9. Na medziblokových potrubiach horľavého a výbušného prostredia sú inštalované uzatváracie armatúry určené na núdzové odstavenie každého jednotlivého technologického celku. Kovania sú inštalované na miestach vhodných na údržbu a opravy, ako aj na vizuálne sledovanie ich stavu. Na potrubiach technologických celkov s Qb< 10, устанавливается арматура с ручным приводом с учетом обеспечения минимального времени приведения ее в действие.

4.5.10. Vo výbušných a požiarne nebezpečných technologických systémoch sa spravidla používa oceľová výstuž, ktorá je v prevádzkových podmienkach odolná voči korozívnym účinkom pracovného prostredia a spĺňa požiadavky štátnych noriem, noriem a týchto Pravidiel.

Povolené v technologických blokoch s Qb< 10, применение арматуры из чугуна и неметаллических конструкционных материалов, за исключением чугунных пробковых кранов.

4.5.11. Pre potrubia skupín Ab, Ba, Bb (okrem horľavých kvapalín s bodom varu pod 45 ° C) je povolené používať tvarovky z tvárnej liatiny pri prevádzkovom tlaku najviac 1,6 MPa a teplote od mínus 30 do plus. 150 °C. V tomto prípade pre prevádzkové tlaky do 1,0 MPa by sa mali použiť armatúry určené pre Pу minimálne 1,6 MPa a armatúry pre tlaky vyššie ako 1,0 MPa musia prekročiť Pу 2,5-krát.

Armatúry zo sivej liatiny je možné použiť pre vyššie uvedené médiá pri tlakoch do 0,6 MPa a teplotách od mínus 10 do plus 100 °C. V tomto prípade by sa mala použiť výstuž navrhnutá pre Pу nie menej ako 1,0 MPa.

Pre potrubia skupiny B je povolené používať liatinové tvarovky (vrátane spojky a čapov) a v rámci parametrov uvedených v katalógoch.

4.5.12. Nie je dovolené používať liatinové tvarovky (bez ohľadu na prostredie, tlak a teplotu) pre potrubia: vystavené vibráciám, pracujúce v ťahu a v podmienkach náhle sa meniacich teplotných podmienok prostredia; preprava vody alebo iných mrazivých kvapalín pri teplote steny potrubia pod 0 °C, ako aj v potrubí čerpacích jednotiek vrátane pomocných potrubí pri inštalácii čerpadiel na voľnom priestranstve.

4.5.13. Armatúry používané na montáž na potrubia s výbušnými a požiarne nebezpečnými látkami musia zodpovedať triede 1 tesnosti ventilu.

4.5.14. Použitie hadicových a membránových armatúr vo vákuových vedeniach nie je povolené.

4.6. Núdzové zariadenia

4.6.1. V technologických systémoch, aby sa predišlo haváriám, zabránilo sa ich rozvoju, je potrebné použiť: uzatváracie, uzatváracie a regulačné ventily, uzatváracie ventily a iné uzatváracie zariadenia.

Hardvérový a technologický návrh procesov

primárna rafinácia ropy

Rektifikácia jednoduchých a zložitých zmesí sa vykonáva v kolónachperiodické alebo nepretržitý akcie.

Vsádzkové kolóny sa používajú v nízkokapacitných prevádzkach, keď je potrebné selektovať veľký počet frakcií a vysoko presnú separáciu. Súčasťou jedného z takýchto zariadení sú (obr. 1) destilačná kocka 1, rektifikačná kolóna 2 , kondenzátor 3, chladnička 5 a kapacitu. Surovina sa naleje do kocky do výšky rovnajúcej sa 2/3 jej priemeru. Ohrev sa vykonáva hluchou parou. V prvej perióde prevádzky rektifikačnej jednotky sa volí najprchavejšia zložka zmesi, napríklad benzénová hlava, potom zložky s vyššou teplotou varu (benzén, toluén a pod.). Zložky zmesi s najvyšším bodom varu zostávajú v destilátore a tvoria destilačný zvyšok. Na konci rektifikačného procesu sa tento zvyšok ochladí a odčerpá. Kocka sa opäť naplní surovinami a obnoví sa rektifikácia. Frekvencia procesu má za následok vyššiu spotrebu tepla, nižšiu produktivitu práce a menej efektívne využitie zariadení.

Zariadenia s kontinuálnymi stĺpmi sú bez týchto nevýhod. Schematický diagram takéhoto zariadenia na oddeľovanie zmesi pentánov je znázornený na obr. 2. Zariadenie pozostáva z ohrievača surovín 1, rektifikačná kolóna 2, tepelné výmenníky 3 , kondenzátor-chladnička 4 a kotol 5. Zahriata surovina sa privádza do rektifikačnej kolóny, kde sa rozdeľuje na kvapalnú a parnú fázu. V dôsledku rektifikácie sa izopentán odoberá z hornej časti kolóny ako produkt hlavy a zo spodnej časti kolóny - n-pentán ako zvyšok.

V závislosti od počtu produktov získaných pri separácii viaczložkových zmesí sa rozlišuje medzi jednoduché a komplexný rektifikačné kolóny. V prvom sa pri rektifikácii získajú dva produkty, napríklad benzín a polotopný olej. Posledne menované sú určené na získanie troch alebo viacerých produktov. Sú to jednoduché kolóny zapojené do série, z ktorých každá rozdeľuje zmes, ktorá do nej vstupuje, na dve zložky.

Každá jednoduchá kolóna má stripovaciu a koncentračnú časť. Stripovacia, alebo sťahovacia časť sa nachádza pod vstupom surovín. Doska, na ktorú sa privádza surovina na separáciu, sa nazýva podávacia doska. Cieľovým produktom stripovacej časti je kvapalný zvyšok. Koncentračná alebo posilňovacia časť sa nachádza nad tanierom s jedlom. Cieľovým produktom tejto sekcie sú rektifikované pary. Pre normálnu prevádzku destilačnej kolóny je potrebné privádzať reflux do hornej časti koncentračnej časti kolóny a privádzať teplo (cez kotol) alebo ostrú paru do stripovacej časti.

V závislosti od vnútorného zariadenia zabezpečujúceho kontakt medzi stúpajúcimi parami a zostupujúcou kvapalinou (reflux) sa rektifikačné kolóny delia na balené, tanierové, rotačné atď. Podľa tlaku sa delia na rektifikačné kolóny vysoký tlak, atmosférický a vákuum. Prvé sa používajú v procesoch stabilizácie olejov a benzínov, frakcionácie plynu v krakovacích a hydrogenačných jednotkách. Atmosférické a vákuové destilačné kolóny sa používajú najmä pri destilácii olejov, zvyškových ropných produktov a destilátov.

Výber etáží pre rektifikačné kolóny

Na otázku, ktorý z činelov je najlepší, neexistuje jediná odpoveď. V každom konkrétnom prípade si výber typu taniera vyžaduje starostlivé zdôvodnenie. Destilačná kolóna musí uspokojivo fungovať s prihliadnutím na možné kolísanie zaťaženia suroviny a zabezpečiť uvedenú presnosť separácie s minimálnymi prevádzkovými nákladmi a špecifickými kapitálovými investíciami.

V rafinérskom priemysle sa najčastejšie používajú podnosy s bublinkovými uzávermi a o ich prevádzke sa nazhromaždili značné údaje, takže zvyčajne slúžia ako referencia na porovnanie s podnosmi iných dizajnov. Porovnávacie charakteristiky rôznych podnosov sú uvedené nižšie.

Tieto údaje ukazujú, že podnosy s bublinkovými uzávermi sú v mnohých ohľadoch horšie ako iné podnosy. Preto v mnohých zariadeniach vo výstavbe a prevádzke nové typy podnosov nahrádzajú podnosy s bublinkovým uzáverom. Výhodou sitových, perforovaných a ventilových poschodí je nielen nižšia cena, ale aj vysoká produktivita, nízky hydraulický odpor, menšie strhávanie kvapiek kvapaliny stúpajúcim prúdom pary a ďalšie dôležité faktory.

Údaje publikované v literatúre ukazujú, že relatívne náklady na výrobu (bez inštalácie) 1 m 2 povrch dosiek je: 100% bublinková čiapočka; podnosy s okrúhlymi ventilmi 70%; perforované, mriežkové a S-tvarované prvky 50 %.

Typy zavlažovania

Odvod tepla z hlavy kolóny na vytvorenie spätného toku sa uskutočňuje jedným z nasledujúcich spôsobov: horúci spätný tok (pomocou čiastočného chladiča); odparovacie cirkulačné (studené) zavlažovanie; neodparovacie cirkulačné zavlažovanie.

Horúci reflux je dodávaný pomocou parciálneho kondenzátora - rúrkového alebo špirálového, inštaluje sa nad destilačnú kolónu alebo do nej (obr. 3, a). Chladivom je voda alebo iné chladivo, menej často suroviny. Pary vstupujúce do prstencového priestoru čiastočne kondenzujú a vracajú sa do hornej misky vo forme horúceho spätného toku.

Vzhľadom na náročnosť inštalácie a opravy čiastočného kondenzátora má tento spôsob vytvárania závlahy obmedzené uplatnenie, najmä v jednotkách s malou kapacitou na rektifikáciu neagresívnych surovín.

Studená závlaha je organizovaná podľa schémy (obr. 3, b). Pary vychádzajú z hornej časti kolóny 1 a prejsť cez chladič-kondenzátor 2. Kondenzácia sa zhromažďuje v nádobe 3, odkiaľ sa čiastočne čerpá späť do rektifikačnej kolóny ako studený reflux a zvyšné množstvo rektifikovaného materiálu sa vypúšťa ako hotový produkt.

Cirkulačná neodparovacia závlaha (obr. 3, v) z prvej alebo z druhej dosky sa čerpá cez výmenník tepla 4 a chladničkou 5 na vrchnej doske. Teplo pohlcujúcim médiom vo výmenníku tepla je zvyčajne surovina, ktorá sa takto zahrieva.

Cirkulačné zavlažovanie sa niekedy kombinuje so zavlažovaním so studeným odparovaním. Množstvo posledne menovaného je v takýchto prípadoch obmedzené a používa sa hlavne na presnejšiu reguláciu teploty v hornej časti kolóny. Na zariadeniach na priamu destiláciu ropy pomocou zložitých kolón je cirkulačné zavlažovanie organizované v dvoch alebo troch medziľahlých sekciách. Stredné cirkulačné zavlažovanie umožňuje vyloženie rektifikačnej kolóny v horných častiach, ako aj zvýšenie predhrievania surovín a zníženie tepelného zaťaženia pecí.

Zavedenie cirkulačného zavlažovania umožnilo výrazne zvýšiť produktivitu jednotiek na destiláciu ropy. Na jeho realizáciu sú potrebné výkonnejšie čerpadlá na čerpanie väčšieho množstva kvapalín. Čerpanie je sprevádzané mierne zvýšenou spotrebou energie, ktorá je však viac ako kompenzovaná úsporou paliva a vody.

Prívod tepla po stĺpe

V priemyselnej praxi sa to vykonáva pomocou zväzku rúr namontovaných priamo do kolóny (obr. 4, a), výmenníka tepla - konvenčného alebo s parným priestorom (obr. 4, b, c) alebo horúcim prúdom cirkulujúcim cez rúrovú pec (obr. 4, G). Teplo privádzané do spodnej časti kolóny odparí časť kvapaliny, čím sa vytvorí prúd pary potrebný na rektifikáciu, a zvyšok sa zohreje na teplotu vyššiu, než je teplota na spodnom poschodí stripovacej sekcie.

Ryža. 4. Spôsoby privádzania tepla do kolóny:a - zväzok teplovýmenných rúrok namontovaných v kolóne; b - prenosný vertikálny kotol; v- kotol s parným priestorom; G- horúci prúd.

Použitie zväzku rúrok vo vnútri kolóny je možné len vtedy, ak je tam relatívne malá teplovýmenná plocha, korozívne neagresívne médium a čisté chladivo.

Najbežnejším spôsobom dodávky tepla je použitie štandardných horizontálnych alebo vertikálnych výmenníkov tepla a kotlov. V prípade použitia prvého (pozri obr. 4, b) je potrebné, aby sa v nich kvapalina pohybovala zdola nahor, čím sa zabráni tvorbe parných zámkov. Pri dodávaní tepla z kotla s parným priestorom (pozri obr. 4, c) vstupuje kvapalina zo spodnej časti kolóny do kotla, po prechode cez priehradku prúdi do ľavej časti aparatúry a je odvádzaná z kotla. tam ako konečný produkt. Pri prechode medzi rúrkami výmenníka tepla sa kvapalina čiastočne odparí, pričom sa zohreje z teploty na spodnej doske stripovacej sekcie na teplotu na výstupe z kotla. Pary v nej vytvorené sa vracajú späť do rektifikačnej kolóny pod spodné poschodie. Konštantná hladina kvapaliny za prepážkou kotla je udržiavaná regulátorom hladiny.

Pri aplikácii tepla horúcim prúdom (pozri obr. 4, G) kvapalina zo spodnej dosky je prečerpávaná rúrovou pecou, kde sa jej dodáva potrebné množstvo tepla Q . Z pece sa zmes vzniknutých pár a zohriatej kvapaliny vracia späť do kolóny.

Teplota destilačnej kolóny

Teplotný režim je jedným z hlavných parametrov procesu, ktorého zmena reguluje kvalitu rektifikačných produktov. Najdôležitejšími bodmi kontroly sú teploty vstupujúcich surovín a produktov rektifikácie opúšťajúcich rektifikačnú kolónu.

Pri výpočte destilačných kolón na oddeľovanie olejov a olejových frakcií sa teplotný režim určuje pomocou kriviek bleskového odparovania (OI). Čím ľahší je olej na destiláciu, tým plochejšia je krivka OI a čím nižší je tlak vo výparníku a daná frakcia destilátu, tým nižšia je teplota oleja na vstupe do kolóny. Ako ukázala prax rúrových zariadení, destilácia oleja pri atmosférickom tlaku sa vykonáva pri teplotách na vstupe surovín do destilačnej kolóny 320-360 °C. Destilácia vykurovacieho oleja sa vykonáva vo vákuu a pri teplote výstup z pece nie vyšší ako 440 °C. Teplota ohrevu vykurovacieho oleja v peci je obmedzená jeho možným rozkladom a zhoršením kvality výsledných olejových destilátov (viskozita), bodom vzplanutia, farbou a pod.

Metódy konštrukcie krivky ROI .

Krivku OI pre ropu alebo ropný produkt možno zostrojiť buď analytickou metódou vyvinutou profesorom A. M. Tregubovom pre viaczložkovú zmes, alebo pomocou empirických grafov navrhnutých množstvom autorov. Analytická metóda poskytuje presnejšie výsledky, vyžaduje si však pomerne zložité a časovo náročné výpočty. Empirické metódy konštrukcie krivky RO sú jednoduché a pohodlné vo výpočtovej praxi, ale menej presné, najmä pre oleje a ropné zvyšky. Základom empirických metód sú grafy závislosti sklonu ITC alebo Englerových (ASTM) kriviek od sklonu OI krivky. Patria sem metódy Pirumova, Nelsona, Obryadčikova a Smidoviča a i. Metóda Obryadčikova a Smidoviča, založená na použití grafu znázorneného na obr. 5. Poradie konštrukcie OI krivky je nasledovné. Vypočítajte sklon krivky ITC podľa rovnice:

|

a zistite teplotu 50 % destilátu. Podľa grafu z bodu zodpovedajúceho sklonu krivky ITC sa kolmica znižuje a obnovuje, až kým sa nepretne s krivkami zodpovedajúcimi teplotám 50 % destilácie skúmaného ropného produktu pozdĺž ITC. Z priesečníkov s menovanými krivkami sa nakreslia horizontály, ktoré na y ordinate odrežú veľkosť posunutia (v %) pozdĺž

krivka ITC zodpovedajúca teplotám začiatku a konca bleskového vyparovania.

Obr

Stanovenie základných rozmerov stĺpu. Počet tanierov.

Metódy na stanovenie počtu teoretických poschodí v kolóne sa delia na analytické a grafické. Analytické metódy poskytujú presnejšie výsledky, sú však pracné, v moderných podmienkach je použitie týchto metód uľahčené použitím počítačov. Grafické metódy sú menej presné, ale pohodlné a intuitívne, z ktorých bola široko používaná metóda McCabeho a Teelyho.

Potrebný počet teoretických poschodí závisí od množstva parametrov, najmä od: rozdielu medzi teplotami varu separovaných zložiek zmesi (hodnota koeficientu relatívnej prchavosti); jasnosť separácie, to znamená od zloženia výslednej rektifikácie a zvyšku; refluxný pomer, teda od frekvencie závlahy po rektifikovanú. Čím menší je rozdiel v bodoch varu oddelených zložiek zmesi, tým je rovnovážna krivka plochejšia a tým viac je potrebných podnosov.

Vzťah medzi teplotami varu separovaných zložiek zmesi a počtom teoretických poschodí charakterizuje Breghov a Lewisov graf (obr. 6), ktorý je založený na rovnici:

Pre zvýšenie prehľadnosti separácie je potrebné zvýšiť počet teoretických poschodí a naopak. Najťažšie sa získavajú produkty s vysokou čistotou. Potrebný počet teoretických poschodí závisí aj od rýchlosti refluxu: čím väčšia je rýchlosť refluxu do rektifikovaného, tým menej poschodí je potrebných a naopak. S nárastom počtu etáží sa zvyšuje výška destilačnej kolóny a tým aj jej cena, zatiaľ čo zvýšenie množstva spätného toku zvyšuje prevádzkové náklady spojené so spotrebou tepla v kotle a vody v kondenzátore. Optimálne množstvo závlahy je také, aby celkové náklady boli minimálne.

Výmenníky tepla v petrochémii

Výmenníky tepla sú neoddeliteľnou súčasťou takmer všetkých procesných jednotiek v rafinériách a petrochemických závodoch. Ich cena je v priemere 15% z celkových nákladov na vybavenie technologických celkov. Výmenníky tepla sa používajú na ohrev, odparovanie, kondenzáciu, chladenie, kryštalizáciu, tavenie a tuhnutie produktov zapojených do procesu, ako aj parné generátory alebo kotly na odpadové teplo.

Médiá používané na dodávku alebo odvod tepla sa nazývajú teplonosné kvapaliny a chladivá. Ako nosiče tepla možno použiť ohriate plynné, kvapalné alebo pevné látky. Spaliny ako vykurovacie chladivo sa zvyčajne používajú priamo v zariadeniach, kde sa spaľuje palivo, pretože ich preprava na veľké vzdialenosti je náročná. Horúci vzduch sa tiež používa ako vykurovacie médium pre mnohé petrochemické procesy. Významnou nevýhodou vykurovania spalinami a horúcim vzduchom je objemnosť teplovýmenných zariadení v dôsledku ich prirodzeného relatívne nízkeho súčiniteľa prestupu tepla.

Vodná para ako nosič tepla sa využíva najmä v nasýtenom stave, a to ako vysokotlaková, tak aj odpad z parných strojov a čerpadiel. Výhodou nasýtenej vodnej pary je jej vysoké kondenzačné teplo, preto na odovzdanie aj veľkého množstva tepla je potrebné relatívne málo vykurovacieho média. Vysoké koeficienty prestupu tepla pri kondenzácii vodnej pary umožňujú relatívne malé teplovýmenné plochy. Konštantná kondenzačná teplota navyše uľahčuje prevádzku výmenníkov tepla. Nevýhodou vodnej pary je výrazné zvýšenie tlaku spojené so zvýšením teploty nasýtenia, čo obmedzuje jej použitie na konečnú teplotu ohrevu látky 200-215 °C. Pri vyšších teplotách je potrebný vysoký tlak pary, resp. výmenníky tepla sú náročné na kov a sú drahé.

V priemysle rafinácie ropy sa ako nosiče tepla vo veľkej miere používajú vysoko zahriate destiláty a destilačné zvyšky, ako aj olejové výpary. V mnohých prípadoch sa používajú vysoko zahriate voľne tečúce pevné látky, vrátane pevných katalyzátorov a koksu, ako aj špeciálne teplonosné kvapaliny: difenyl, difenyloxid, silikóny a vysoko prehriate (pod tlakom 220ráno) voda. Všetky tieto chladiace kvapaliny umožňujú ohrev len do 250 ° C. Nad touto teplotou sa uskutočňuje prenos tepla - pomocou vykurovaných ohrievačov - rúrových pecí. Na ohrev na vysoké teploty sa niekedy používajú tekuté zliatiny s vysokým bodom varu: zliatina NaN 0 2 (40 %) + KN 0 3 (53 %) + NaN 0 3 (7 %) s bodom varu 680 °C, zliatina NaCl + AlCl3 + FeCl3 v molekulovom pomere 1:1:1 s bod varu 800°C.

Klasifikácia výmenníkov tepla v olejovej technológii

Podľa spôsobu prevádzky sa výmenníky tepla delia na povrchové a zmiešavacie zariadenia. Do prvej skupiny patria výmenníky tepla, v ktorých sú teplovýmenné médiá oddelené pevnou stenou. V zmiešavacích výmenníkoch tepla dochádza k prenosu tepla bez deliacej priehradky priamym kontaktom medzi teplovýmennými médiami. Príkladom je zmiešavací kondenzátor (práčka) naplnená náplňou. Kvapalina prúdi zhora nadol, pary alebo plyn sa k nej pohybujú v protiprúde. Povrchové výmenníky tepla sa používajú prevažne v ropných rafinériách. Podľa ich konštrukcie sa delia na hadovité, ako napríklad „pipe in pipe“ a shell-and-tube – s pevnými

rúrkové plechy, U-rúry a plávajúce

hlavu.

Podľa spôsobu inštalácie sa rozlišujú vertikálne, horizontálne a šikmé výmenníky tepla. Vertikálne výmenníky tepla zaberajú menej miesta, ale menej sa čistia. V ropných rafinériách sa najčastejšie používajú horizontálne výmenníky tepla.

Kondenzátory a chladiče v ropnej technológii

NS  Prvé sú určené na kondenzáciu pár a druhé sú určené na chladenie produktov na vopred stanovenú teplotu. Tieto zariadenia sú vyrobené vo forme zvitkov vyrobených z hladkých alebo rebrovaných rúrok alebo vo forme jedno a viacpriechodových plášťových rúrok. Ponorné kondenzátory a oddielové chladničky sa rozšírili v ropných rafinériách, menej často - zavlažovacie chladničky, v posledných rokoch sa čoraz viac používajú vzduchové chladiče. Používajú sa aj zmiešavacie kondenzátory (práčky).

Prvé sú určené na kondenzáciu pár a druhé sú určené na chladenie produktov na vopred stanovenú teplotu. Tieto zariadenia sú vyrobené vo forme zvitkov vyrobených z hladkých alebo rebrovaných rúrok alebo vo forme jedno a viacpriechodových plášťových rúrok. Ponorné kondenzátory a oddielové chladničky sa rozšírili v ropných rafinériách, menej často - zavlažovacie chladničky, v posledných rokoch sa čoraz viac používajú vzduchové chladiče. Používajú sa aj zmiešavacie kondenzátory (práčky).

Rúrkové pece v olejovej technológii.

Rúrkové pece sú vedúcou skupinou vykurovacích telies vo väčšine rafinérií a petrochemických závodov. Prvé rúrové pece boli typu s prúdením spalín smerom nahor. V týchto peciach boli horné rady špirálových rúr tepelne málo zaťažené, zatiaľ čo spodné rady boli preťažené a často vyhorené; účinnosť týchto pecí bola tiež nízka.

Konvektomaty nahradili krbové kachle,

v ktorom je cievka potrubia oddelená od spaľovacej komory priechodu

stena. Odtienením spaľovacej komory a zväčšením jej objemu sa vytvorili normálne podmienky pre činnosť cievky.

V ropných rafinériách a najmä pri spracovaní plynu

továrne našli využitie vertikálnych valcových pecí

s rúrkami umiestnenými pozdĺž povrchu valca (obr. 8). Tým sa dosiahne rovnomerné tepelné zaťaženie potrubí. Takéto pece sú kompaktné a prenosné, intenzita ich priestoru pece dosahuje 75 000 kcal / (m 3 * h). Nad ohrievačom ohňa je zavesený kužeľ vyrobený zo žiaruvzdornej ocele, čo prispieva k

rovnomerné zahrievanie surovín pozdĺž dĺžky rúr v dôsledku zvyšovania

rýchlosť prúdenia spalín v hornej časti pece.

Priemyselné závody na primárne spracovanie olejov a vykurovacích olejov

Primárne spracovanie (priama destilácia) je proces

získavanie ropných frakcií, ktoré sa líšia bodom varu, bez tepelného rozkladu zložiek tvoriacich destilát. Tento proces sa môže uskutočňovať v tichých alebo rúrkových zariadeniach pri atmosférickom a zvýšenom tlaku alebo vo vákuu.

V súčasnej fáze rafinácie ropy, rúrkové inštalácie

sú súčasťou všetkých rafinérií a slúžia

dodávateľov komerčných ropných produktov a surovín pre sekundárne procesy (katalytické krakovanie, reformovanie, hydrokrakovanie, koksovanie, izomerizácia atď.).

Rozšírené sekundárne metódy rafinácie ropy zvýšili požiadavky na prehľadnosť separácie, na hlbší výber stredných a ťažkých ropných frakcií. V súvislosti s týmito požiadavkami začali rafinérie zdokonaľovať konštrukciu rektifikačných kolón, čím sa zvyšovala

počet platní a zvýšenie ich účinnosti, použite sekundárny

destilácia, hlboké vákuum, splash-deflektory, protipenové prísady a pod. Spolu so zvyšovaním kapacity zariadení na primárnu rafináciu olejov sa tento proces začal kombinovať s ďalšími technologickými procesmi, predovšetkým s dehydratáciou a odsoľovaním, stabilizáciou a sekundárnou destiláciou

benzín (s cieľom získať úzke frakcie), s katalytickým

krakovanie, koksovanie atď. Kapacita niektorých zariadení na primárnu rafináciu olejov dosahuje 200 tisíc ton ročne.

V závislosti od tlaku v destilačných kolónach sa rúrkové zariadenia delia na atmosférické (AT), vákuové (VT) a atmosfericko-vákuové (AVT). Rúrkové inštalácie sa vyznačujú počtom stupňov odparovania

jedno-, dvoj-, troj- a štvornásobné vyparovanie. V zariadeniach na rýchle odparovanie z ropy v jednej rektifikačnej kolóne pri atmosférickom tlaku sa všetky destiláty získavajú - z benzínu. Zvyšok destilácie je decht. Na zariadeniach s dvojitým odparovaním sa destilácia na decht uskutočňuje v dvoch stupňoch: najprv sa pri atmosférickom tlaku destiluje olej na vykurovací olej, ktorý sa potom destiluje vo vákuu, čím sa získa zvyšok dechtu. Tieto procesy sa uskutočňujú v dvoch rektifikačných kolónach; v prvom z nich je udržiavaný atmosférický tlak, v druhom - vákuum. Dvojité odparovanie olejov na vykurovací olej sa môže uskutočňovať aj pri atmosférickom tlaku v dvoch rektifikačných kolónach; v prvom sa odoberá iba benzín a destilačný zvyšok je stripovaný olej; v druhom sa ochudobnený olej zahriaty na vyššiu teplotu destiluje na vykurovací olej. Podobný dvojstĺpcový

zariadenia patria do atmosferickej skupiny (AT).

V trojitých odparovacích jednotkách sa destilácia oleja uskutočňuje v troch kolónach: dvoch atmosférických a jednej vákuovej. Typ zariadenia na trojité odparovanie oleja je destilačná jednotka s jednou atmosférickou a dvoma vákuovými kolónami. Druhá vákuová kolóna je určená na dodatočné odparovanie

dechtu sa v ňom udržiava hlbšie vákuum ako v hlavnom vákuovom stĺpci.

Štvornásobná odparovacia jednotka je jednotka AVT so stripovacou atmosférickou kolónou na hlave a predevaporačnou vákuovou kolónou pre decht až do konca.

Pozrime sa podrobnejšie na schémy rúrkových inštalácií.

Atmosférické, vákuové a atmosféricko-vákuové rúrkové inštalácie

Zariadenia na rýchle odparovanie ropy

V týchto jednotkách sa stabilizovaný a demineralizovaný olej (obr. 9) čerpá cez výmenníky 4 tepla a had rúrkovej pece 1 do destilačnej kolóny 2; prehriata para sa privádza do kolóny. Zo stĺpca sa odoberajú frakcie, ktoré sa líšia bodom varu: benzín, benzín, petrolej, plynový olej, motorová nafta a iné.

Zložky s nízkou teplotou varu z frakcie ťažkého benzínu sa oddestilujú v stripovacej kolóne 5 vybavenej varákom. Jednotka spracuje až 1000 t ľahkého oleja za deň. Výťažok frakcie je: benzín 26-30%, benzín

7-14%, petrolej 5-8%, plynový olej a nafta 19-20%,

ľahké a ťažké parafínové destiláty 15-18%, zvyšok tvorí decht.

Pozitívnymi vlastnosťami jednostupňového rúrkového zariadenia je menej zariadení a v dôsledku toho aj menej

dĺžka komunikačných liniek; kompaktnosť; menšia plocha,

obsadené zariadením; nižšia teplota ohrevu surovín v peci; nedostatok vákuových zariadení; nižšia spotreba paliva a vodnej pary. Nevýhody takýchto zariadení zahŕňajú vysoký hydraulický odpor voči prúdeniu surovín vo výmenníkoch tepla a rúrach pece a v dôsledku toho zvýšenú spotrebu energie na pohon čerpadla suroviny; zvýšený protitlak v potrubiach a plášti zariadenia na výmenu tepla a v tejto súvislosti pravdepodobnosť vniknutia oleja do destilátov, ak sú výmenníky tepla netesné.

Zariadenia na dvojité odparovanie ropy na vykurovací olej

Tieto zariadenia sa vyznačujú predbežným čiastočným odparovaním ropy

pred vstupom do rúrovej pece. Odparovanie môže prebiehať v odparke (dutá kolóna) alebo v destilačnej kolóne s poschodiami. Výparník sa používa stabilizovaný (odplynený), mierne zaliaty vodou a bez obsahu sírovodíka ako surovina. Oleje obsahujúce rozpustené plyny (vrátane sírovodíka), vodu a soli,

odoslaná do kolóny na opravu zálievky.

Rozšírené sú zariadenia na dvojité odparovanie, v ktorých je namiesto výparníka inštalovaná samostatná rektifikačná kolóna. V takýchto zariadeniach (obr. 10) sa olej I čerpá v niekoľkých paralelných prúdoch cez skupinu výmenníkov tepla 7 do strednej časti kolóny predbežného odparovania 2. Pary benzínu a vody spolu s uhľovodíkovými plynmi a sírovodíkom rozpusteným v olej, prechádzajú cez chladič-chladič 6 do odlučovača plynov 5. Plyn III z plynového separátora sa posiela do plynovej frakcionačnej jednotky a benzín sa čiastočne privádza do kolóny ako reflux, zvyšok sa privádza do stabilizačnej kolóny 4. Hlavný produkt tejto kolóny pracujúcej pod tlakom je skvapalnený plyn IV, ktorý sa tiež posiela do plynovej frakcionačnej jednotky.

Odstránený olej II zo stĺpca 2 sa prečerpáva cez had pece 1 do hlavného stĺpca 3 pod 7. etážou, počítané odspodu. Celkom 40 poschodí v kolóne. Jeho hlavným produktom je ťažký benzín V, ktorého pary po prechode cez chladič 6 vstupujú do odlučovača plynov 5 a odtiaľ čiastočne na zavlažovanie do kolóny 3 a zvyšok po vylúhovaní a premytí vodou na zmiešanie so stabilným benzínom. VI od

kolóny 4. Jednotka tiež vyberá frakcie VII leteckého kerozínu, motorovej nafty a zo spodnej časti kolóny 3 vykurovací olej.

Vákuové zariadenia na destiláciu vykurovacieho oleja

Pri destilácii vo vákuu sa z vykurovacieho oleja získavajú olejové destiláty, ktoré sa líšia bodmi varu, viskozitou a inými vlastnosťami,

ako zvyšok - polodecht alebo decht. Vákuové inštalácie

(VT) sa delia na palivo a olej. Na palivových elektrárňach

široká frakcia až do 550 °C sa odoberá z vykurovacieho oleja - vákuového plynového oleja, ktorý sa používa ako surovina na katalytické krakovanie alebo hydrokrakovanie.

Požiadavky na prehľadnosť separácie pri výbere širokej frakcie sú menej prísne ako pri výbere ropných destilátov: je potrebné hlavne zabrániť tomu, aby sa do vákuového plynového oleja dostali najmenšie kvapôčky dechtu, aby obsah organokovových zlúčeniny otravujúce katalyzátor sa nezvýšia a tvorba koksu sa počas krakovania nezvýši.

Na to sa používajú protipenivé prísady ako silikóny a nad miestom vstupu surovín sú inštalované blatníky z lisovanej alebo vlnitej kovovej siete.

Pre jasnejšie oddelenie ropných frakcií sa vykurovací olej destiluje v dvojkolónových zariadeniach. Podľa jednej z možností vyberte v prvej vákuovej kolóne širokú olejovú frakciu a v druhej vákuovej kolóne s veľkým počtom poschodí sa táto frakcia rozdelí na užšie frakcie. Podľa iného variantu dvojkolónovej destilácie sa vykurovací olej destiluje v dvoch sériovo zapojených vákuových kolónach. V prvej kolóne sa odoberajú ľahšie destiláty a polokal, ktorý vstupuje do druhej kolóny, kde sa získavajú viskózne destiláty a decht.

Príkladom prvej možnosti je schéma vákuovej inštalácie (obr. 11). V tejto jednotke, v prvej vákuovej kolóne 2, destilát II (

Atmosférické vákuové inštalácie

Inštalácie vákuových rúr sú zvyčajne postavené v jednom komplexe s atmosférickým stupňom destilácie olejov. Kombinácia atmosférických procesov

a vákuová destilácia v jednom závode má tieto výhody: redukcia komunikačných liniek; menej medzinádob; kompaktnosť; jednoduchosť obsluhy; možnosť úplnejšieho využitia tepla destilátov a zvyškov; zníženie spotreby kovu a prevádzkových nákladov; vysoká produktivita práce.

Na obr. 12 je znázornená technologická schéma atmosféricko-vákuového zariadenia palivového profilu, určeného na spracovanie sírneho oleja. Plynový olej odoberaný z hornej časti vákuovej veže je široká frakcia a používa sa ako surovina na katalytické krakovanie.

Kombinované inštalácie

Neustále sa zvyšujúca kapacita budovaných a projektovaných ropných rafinérií si vyžaduje, aby boli dokončené s minimom

počet technologických celkov, čo znižuje investície,

skracuje čas výstavby tovární. Riešenie tohto problému sa dosahuje tak zvýšením produktivity technologických celkov, ako aj spojením procesov na jeden celok.

V jednom závode sú možné rôzne kombinácie procesov:

ELOU - AVT; AVT - sekundárna destilácia širokého benzínu

frakcie; primárna destilácia ropy – katalytické krakovanie

vákuový plynový olej - deštruktívna destilácia dechtu; primárna destilácia oleja - koksovateľného vykurovacieho oleja vo fluidnom koksovom lôžku.

Rastliny ELOU - AVT

Vývojový diagram kombinovanej jednotky ELOU - AVT je na obr.13. Olej I zohriaty vo výmenníkoch tepla 5 s teplotou 120-140 °C v dehydrátoroch 1 sa podrobí termochemickej a elektrickej dehydratácii

a odsoľovanie v prítomnosti vody, deemulgátora a alkálií.

Takto pripravený olej sa dodatočne zahrieva

v iných výmenníkoch tepla a s teplotou 220 °C vstupuje do kolóny 2. Z hornej časti tejto kolóny sa odoberá frakcia ľahkého benzínu XV. Zvyšok III zo spodnej časti kolóny 2 sa privádza do pece 7, kde sa zahreje na 330 °C a vstupuje do kolóny 3. Časť oleja z pece 7 sa vracia do kolóny 2 ako horúci prúd. . Horná časť stĺpca 3

odoberá sa ťažký benzín XVII a zboku cez stripovacie kolóny

11 frakcií VI (140-240, 240-300 a 300-350 °C). Palivový olej IV zospodu

kolóna 3 sa privádza do pece 15, kde sa zahreje na 420 °C a vstupuje

do vákuovej kolóny 4 pracujúcej pri zvyškovom tlaku

60 mmHg čl. Vodná para, plynné produkty rozkladu a ľahké pary XIV zhora z kolóny 4 vstupujú do barometrického kondenzátora 12, neskondenzované plyny sú odsávané ejektorom 1.3. Bočné pásy kolóny 4 sú frakcie VII, zvyšok je decht VIII. Benzíny IV a XVII, získané z kolón 2 a 5, sa zmiešajú a odvedú do stabilizátora 5. Plyn zo separátorov 10 plynov sa po stlačení privádza do absorbéra 6, zavlažovaného stabilným benzínom V. Suchý plyn XII sa vypúšťa do dýz pece. Hlava

produkt stabilizácie kolóny 5 sa posiela do HFC. Stabilný benzín je alkalizovaný.

1.

Súčasný stav petrochemickej syntézy. Hlavné produkty a technológie

Vývoj ďalších druhov palív a nové smery v oblasti spracovania zemného plynu a iných zdrojov uhlíka. Technológie na syntézu dimetyléteru z biomasy a syntézneho plynu. Vlastnosti neštandardných procesov výroby paliva.

test, pridané 09.04.2010

2.

Čistenie konvertovaného plynu od oxidu uhoľnatého

Opis spôsobu premeny na výrobu vodíka jeho redukciou z vodnej pary oxidom uhoľnatým obsiahnutým v produktoch splyňovania paliva. Analýza technologickej schémy procesu, linky odpadu a použitých chemických reaktorov.

semestrálna práca, pridaná 22.10.2011

3.

Porovnávacia analýza: metódy výroby syntézneho plynu

Spôsoby získavania syntézneho plynu, splyňovanie uhlia. Nové inžinierske riešenia v splyňovaní uhlia. Premena metánu na syntézny plyn. Fischer-Tropschova syntéza. Hardvérový a technický návrh procesu. Produkty odvodené zo syntézneho plynu.

práca, pridané 01.04.2009

4.

Vodík je palivom budúcnosti

Výskum fyzikálnych a chemických parametrov vodíka, spôsoby jeho výroby a realizácie. Znak Baconovho vodíkovo-kyslíkového palivového článku, plánovanie záťaže na skladovanie energie. Analýza zloženia galaktického paliva, špeciálna úloha platiny.

semestrálna práca pridaná 11.10.2011

5.

Syntéza metanolu

Syntéza metanolu z oxidu uhoľnatého a vodíka. Technologická charakteristika metanolu (metylalkoholu). Využitie metanolu a perspektívy rozvoja výroby. Surovinové zdroje výroby metanolu: čistenie syntézneho plynu, syntéza, rektifikácia surového metanolu.

test, pridané 30.03.2008

6.

Vodík ako ďalší zdroj paliva

Vlastnosti spôsobov výroby a skladovania vodíka, spôsoby dodávania vodíka. Elektrolytické generátory vodíka na výrobu, výhody ich použitia. Zloženie elektrolýznej jednotky HySTAT-A. Vodík ako zdravotne nezávadný kandidát na benzín.

prezentácia pridaná dňa 29.09.2012

7.

Chemické spracovanie uhľovodíkových surovín

Úloha uhľovodíkov ako chemických surovín. Príjem vstupných surovín a hlavné petrochemické odvetvia. Petrochemická vlastnosť. Štruktúra petrochemického a plynárenského komplexu Ruskej federácie. Inovatívny rozvoj priemyslu.

semestrálna práca, pridaná 24.06.2011

8.

Stupeň čistenia konvertovaného plynu z oxidu uhličitého

Fyzikálno-chemické základy procesu výroby amoniaku, vlastnosti jeho technológie, hlavné fázy a účel, objemy v súčasnej fáze. Vlastnosť východiskovej suroviny. Analýza a hodnotenie technológie čistenia konvertovaného plynu od oxidu uhličitého.

ročníková práca, pridaná 23.02.2012

9.

Pridružené ropné plyny

Podstata pojmu „ropné plyny“. Zodpovedajúci znak zloženia súvisiacich ropných plynov. Hľadanie ropy a plynu. Vlastnosti získavania plynu. Benzín, propánovo-sutinová frakcia, suchý plyn. Aplikácia súvisiacich ropných plynov. Cesty využitia APG.

prezentácia pridaná dňa 18.05.2011

10.

Vývoj chemickej technológie založenej na syntéznom plyne

Skúmanie schopnosti zavádzania syntézneho plynu vo forme alternatívnej ropy, jeho úloha v modernej chemickej technológii. Výroba metanolu, celková reakcia tvorby. Produkty syntézy Fischer – Tropsch. Mechanizmus hydroformylácie olefínov.

abstrakt, pridaný 27.02.2014

Ďalšie diela ako Moderné technológie splyňovania

Nachádza sa na http://www.allbest.ru/

1. Stav výskumu v oblasti výroby paliva a energie z uhľovodíkových surovín

Hlavnými zdrojmi paliva a energie v modernom svete sú prírodné uhľovodíkové plyny, vodné oleje a pevné organické látky, medzi ktoré patrí ropný bitúmen, bridlica a uhlie. Ropa bola a zostáva v priebehu minulého storočia zdrojom surovín na výrobu motorových palív a produktov základnej organickej syntézy. V súčasnosti sa však situácia začína meniť. Tempo rastu skúmaných zásob ropy už nedrží krok s jej spotrebou. Ceny ropy sa od roku 1999 do roku 2008 zvýšili 8-krát. Pokles dodávok ropy možno v zásade kompenzovať počas mnohých desaťročí rozvojom iných základných minerálov. Z dlhodobého hľadiska môže uhlie, ktorého zásoby pri dnešnej miere spotreby vydržia viac ako 1000 rokov, zaujať dominantné postavenie v celosvetovom energetickom sektore na základe nových technologických riešení. Podľa odborných odhadov sa v roku 2015 podiel ropy na svetovom energetickom trhu zníži na 36-38 %, pričom podiel plynu vzrastie na 24-26 %, uhlia na 25-27 %, podiel vodnej a jadrovej energetiky energie bude predstavovať 5-6 %. Objem ťažby uhlia v Rusku do roku 2015 dosiahne 335 miliónov ton ročne. ...

Rozvoj ropného rafinérskeho priemyslu vo svete v súčasnosti je odôvodnený nárastom dopytu po motorových palivách, petrochemických produktoch a poklesom využívania rafinovaných produktov v energetických a priemyselných odvetviach hospodárstva. V USA a západnej Európe sa prakticky celý objem serióznych investícií použil na vybudovanie nových sekundárnych procesov na modernizáciu a zlepšenie vlastností medziproduktov primárnej rafinácie ropy, ktoré zlepšujú environmentálne vlastnosti produktov prevádzkovaných závodov.

Hlavnou úlohou ruského ropného priemyslu, berúc do úvahy pomer cien ropy, kotolní a motorových palív, globálne trendy vo využívaní ropných produktov, je aj zvýšenie hĺbky rafinácie. Globálne trendy v komplexe ropy a zemného plynu - zvýšenie hĺbky a účinnosti spracovania uhľovodíkov, zvýšenie vlastností ropných produktov, rozvoj petrochémie vo všeobecnosti - sa však nevzťahujú na Rusko av skutočnosti konkrétne, technická úroveň rozvoja rafinérie ropy a chémie plynu, výroby syntetických palív a uhľovodíkov pre chemický a petrochemický priemysel v strategickom pláne určuje súlad banského a chemického komplexu vo všeobecnosti.

V súčasnej fáze implementácie programu rozvoja výrobnej základne petrochemického priemyslu sú technológie založené na využívaní nových generácií katalytických systémov veľmi nadšené. Po prvé, technológie, ktoré zabezpečujú tvorbu vysokooktánových benzínov ako zložky, vr. syntetické vodné palivo a základné suroviny pre petrochémiu (olefíny, aromatické uhľovodíky, suroviny na výrobu sadzí). Tieto technológie zahŕňajú procesy hlbokého katalytického krakovania, komplexy na výrobu aromatických uhľovodíkov vrátane zo skvapalnených uhľovodíkových plynov, katalytickú pyrolýzu a výrobu syntetického vodného paliva. Tieto procesy tvoria surovinovú základňu pre vývoj a zvyšujú efektivitu základných procesov základnej organickej syntézy. ...

V rámci riešenia problematiky zapájania rôznych druhov uhľovodíkových surovín do spracovania, zlepšovania vlastností palív sa zvýšená pozornosť venuje výrobe ostatných palív. Teoretické nuansy a určité technologické riešenia výroby palív a energie z rôznych druhov organických surovín boli dôkladne zvážené v množstve uznávaných monografií, recenzií a článkov blízkej budúcnosti, čo naznačuje aktuálnosť a neustály záujem o túto dilemu.

Existujú tri skupiny iných motorových palív: syntetické (umelé) vodné palivá, získavané z netradičných organických surovín a podobnými úžitkovými vlastnosťami ako ropné palivá; konzistencia ropných palív so zlúčeninami obsahujúcimi kyslík (alkoholy, étery, emulzie voda-palivo), ktoré sú výkonovo podobné konvenčným ropným palivám; palivo neropného pôvodu, líšiace sa svojimi vlastnosťami od bežných (alkoholy, stlačený zemný plyn, skvapalnené plyny).

Pred modernou ruskou petrochémiou je problém výroby ekologických motorových palív obzvlášť naliehavý (napríklad zásluha mierneho obsahu aromatických uhľovodíkov v benzínoch - v rozmedzí 25-35%, keďže v súčasnosti vyrábané produkty obsahujú až 43 aromatických uhľovodíkov vrátane 3-5 % benzénu, síry).

Ostatné motorové palivá sú klasifikované nasledovne: plynové motorové palivo (skvapalnený zemný plyn, stlačený zemný plyn, skvapalnené ropné plyny - propán, bután); alkoholy a benzalkoholové konzistencie (metyl, etyl, izobutyl a iné alkoholy a ich konzistencie s benzínom v rôznych pomeroch); étery (metyl-terc-butyléter, metyl-terc-butyléter, etyl-terc-butyléter, diizopropyléter, tiež dimetyléter); syntetické vodné palivá získané zo zemného plynu a uhlia; biopalivá (bioetanol, bionafta) získané z obnoviteľných surovín; vodíkové a vodíkové palivové články.

Palivá pre plynové motory, najmä skvapalnený propán a bután, skvapalnený zemný plyn a stlačený zemný plyn, sú vo svete široko používané. Pridružené plyny z ťažby ropy a emisie obsahujúce metán z uhoľných baní možno použiť ako neštandardné zdroje surovín obsahujúcich uhlík, ak sú k dispozícii katalytické technológie. Mimoriadne nadšenie predstavuje možnosť získavania metánu z podzemného splyňovania uhlia na báze plynu, ako náhrady zemného plynu.

Spomedzi rôznych alkoholov a ich konzistencií sú najrozšírenejšie metanol a etanol. Významnou nevýhodou tohto typu paliva je jeho najvyššia cena - v závislosti od technológie výroby alkoholického paliva je 1,8 - 3,7 krát drahšia ako ropa. Z energetického hľadiska je hlavná výhoda alkoholov v ich najvyššej detonačnej odolnosti, - hlavnými nevýhodami sú nízke spalné teplo, najvyššie výparné teplo a nízky tlak nasýtených pár, etanol je z hľadiska výkonu lepší ako metanol . Metanol sa používa na výrobu syntetických vodných palív, ako vysokooktánové palivové aditívum, alebo ako surovina na výrobu antidetonačného aditíva - metyl-terc-butyléteru.

Rozšírili sa aj kyslíkaté palivá – konzistencia benzínu s rôznymi estermi. Rozšírenejší metyl-terc-butyléter je jedovatá látka a v mnohých krajinách sa namiesto metyl-terc-butyléteru používa etyl-terc-butyléter. Osobitné miesto zaujíma dimetyléter, ktorý sa získava zo zemného plynu alebo spolu s metanolom, prípadne z metanolu a je výborným motorom na naftu. Veľké nadšenie pre toto palivo sa prejavuje v ázijských krajinách, najskôr v Číne, kde sa používa ako domáci plyn vo fľašiach, namiesto motorovej nafty a ako palivo pre elektrárne. Hlavnou surovinou na jeho výrobu v Číne je uhlie.

Rastie objem výskumných prác na výrobe biopalív z rôznych druhov obnoviteľných surovín, po prvé bioetanol a bionafta (podľa americkej normy sú ako bionafta akceptované nízkoalkylestery mastných kyselín z rastlinných alebo živočíšnych surovín) . Tieto produkty úspešne uvádzajú na trh USA, krajiny EÚ, Brazília atď. Odborníci sa domnievajú, že len ekonomicky životaschopné biopalivá druhej generácie založené na nepotravinových surovinách a zložitejších transformačných procesoch môžu diverzifikovať svetové energetické portfólio. Perspektívy výroby a využívania biopalív v Rusku sú vážne pochybné.

Podľa hodnotenia energetických a výkonnostných charakteristík ostatných motorových palív sú vhodnejšie typy palív syntetické vodné palivá (SLF), dimetyléter, oxygenáty pridávané do klasickej ropy, motorové palivá. Tieto druhy palív majú plne aplikovateľné energetické a prevádzkové charakteristiky, ich aplikácia skutočne dobre zapadá do existujúcej infraštruktúry spotreby palív, nevyžaduje dodatočné investície do tejto infraštruktúry. Zavedenie dimetyléteru bude vyžadovať malé konfigurácie.

Produkty skvapalňovania uhlia, horľavé plyny a vodné produkty ich spracovania, alkoholy, rastlinné oleje a vodík ako energeticky náročnejší a ekologickejší nosič energie sa považujú za perspektívnejšie pre uplatnenie v spaľovacích motoroch.

Pri používaní plynných palív a alkoholov sa znižujú emisie uhľovodíkov, CO a oxidov dusíka a vodík ako palivo eliminuje riziko tvorby CO a uhľovodíkov, avšak spolu so zvýšením emisií NO2. Okrem toho pri použití liehových palív sa obsah aldehydov v emisiách zvyšuje 2-4 krát.

Zvažujú sa varianty výroby alternatívneho paliva založené na veľkom rozvoji premeny a skladovania energie pomocou vodíkového energetického článku so zavedením jadrových zdrojov energie. Najväčšími spotrebiteľmi (až 90 % z celkovej produkcie) je chemický priemysel (až 80 % z celkovej spotreby) a priemysel spracovania ropy. Práce na využití vysokoteplotných reaktorov na vodíkovú energiu boli nasadené v technologicky vyspelých krajinách – USA, Južná Kórea, Krajina vychádzajúceho slnka, Francúzsko, Južná Afrika, Čína. Rozvoj takýchto technológií v Rusku umožní udržať si vedúce postavenie vo svete v oblasti jadrovej energetiky.

Stratégie väčšiny štátov na získavanie vysokokvalitných syntetických vodných palív z uhlia a zemných plynov sú zamerané na rozvoj takzvaných technológií CtL (Coal to Liquids) a GtL (Gas to Liquids). Tieto technológie sú kombináciou chemického priemyslu na premenu uhlia a zemného plynu na vyššie uhľovodíky, palivo a chemické produkty (výroba syntézneho plynu z metánu, konverzia syntézneho plynu na vyššie uhľovodíky Fischer-Tropschovou metódou, separácia a finálne spracovanie tovaru).

Technológie poskytujú možnosť spracovať syntézny plyn na širokú škálu produktov – od etylénu a alfa-olefínov až po tvrdé parafíny s lineárnejšou štruktúrou. Nenasýtené uhľovodíky sú zastúpené prevažne alfa-olefínmi s najnižším obsahom aromatických látok. Je však možné diverzifikovať zlomkové zloženie v rámci pomerne širokých hraníc. Hlavným parametrom je tu teplota syntézy.