A sín eredeti keresztmetszetű fémgerenda. Olyan támasz létrehozására szolgál, amelyen a vasúti szállítás mozog. A síneket először az ókori Rómában kezdték el készíteni, de akkor fát használtak a gyártáshoz, és a távolságuk szigorúan 143 cm volt.A sínek egymáshoz képest párhuzamos síkban vannak felszerelve. Ennek eredményeként "kétszálú út" alakul ki.

A sín fő feladata a szállítóeszköz kerekeinek megvezetése és a terhelés felvétele, majd a felső vágány alsó elemei felé történő elosztása. Azon zónákban, ahol elektromos vontatás nélkül a mozgás nem lehetséges, a sínek az áramvezető szerepét töltik be, az automatikus blokkolást alkalmazó zónákban pedig a sínek vezetnek.

Gyártási anyag

A legtöbb esetben szénacélt használnak sínek készítésére. Ennek az anyagnak a minőségét bizonyos tényezők befolyásolják, például az acél mikro- és makroszerkezete, kémiai szerkezete stb. A szén jelenléte tartósabbá és megbízhatóbbá teszi a sínt.

Az acélban lévő felesleges szén azonban negatív hatással lehet. Ha ez meghaladja, a törékenység jelentősen megnő. Éppen ezért a szén adagolásakor érdemes ügyelni arra, hogy az acélgolyók szerkezete minél erősebb legyen.

Más anyagokat is használnak a kiindulási anyag minőségének javítására. Az utóbbi időben egyre gyakrabban folyamodtak a sínek mangán kezeléséhez. Ez növeli a fém ellenállását a mechanikai sérülésekkel szemben, így tartósabbá és szívósabbá válik. Az acél összetételéhez szilícium hozzáadása növeli annak kopásállóságát és keménységét. Titán, vanádium és cirkónium is használható. Ezek a nyomelemek jelentősen javíthatják az acél minőségi jellemzőit.

Semmi esetre sem szabad kén- és foszfor-adalékanyagokat hozzáadni, mivel ezek érzékenyebbé teszik az acélt a törésre és növelik a törékenységét. Nagyon gyakran repedések és törések figyelhetők meg az ezen anyagok hozzáadásával készült alkatrészeken.

Fentebb már volt szó arról, hogy az acélnak saját mikro- és makrostruktúrája van. Az első szerkezet fő anyagaként perlitet használnak. Alakja ferritet tartalmazó lemezekre emlékeztet. Homogén acélösszetételt edzéssel, azaz nagyon magas hőmérsékleten történő feldolgozással lehet elérni. Az edzés növeli a fém kopásállóságát, tartósságát, megbízhatóságát, merevségét és szívósságát. A makrostruktúra szempontjából a felesleges anyagok vagy üregek jelenléte elfogadhatatlan.

A sínek fizikai jellemzői

A sínek tényleges profilja nem mindig volt ilyen. Idővel változásokat szenvedett el. A történelem szögletes, kétfejű, gomba alakú, széles fenekű és egyéb sínekre emlékezik.

A modern, széles talpú sín kialakítás egy talpat, egy fejet és egy nyakat tartalmaz, amely összekötő elemként működik a két rész között. A központi rész enyhén domború, így a kerekek terhelése a sín középső részébe kerül. A nyak és a talp és a fej ízületei sima alakúak. A nyak feszültségének enyhítésére görbe formájában készül. Minél szélesebb a síntalp alapja, annál nagyobb az oldalsó stabilitása.

Számos szabványos sínméret létezik. Az Orosz Föderációra jellemző, hogy 12,5, 25, 50, 100 m hosszú síneket gyártanak.

Lehetőség van sínek és rövidebb hosszúságok gyártására is. Egyenetlen vasúti pályákon használják. A folyamatos hegesztett pálya hossza nem kevesebb, mint 400 m, és elérheti a desztillációs hosszt. Minél hosszabb a sín, annál kisebb a jármű mozgási ellenállása és ennek megfelelően a kopása. Az acél visszatartása a folyamatos hegesztett pályára való áttérés során eléri a 4 tonnát 1 km-enként. Ez azért lehetséges, mert hiányoznak a rögzítőelemek a sínkötések területén.

Az anyag teljesítményének kiszámításakor figyelembe kell venni egy olyan paramétert, mint a fajsúly 1 m-re a sínre. Kilogrammban szokás mérni.

A vasúti pálya másik eleme a talpfák. Rögzítőelem szerepét töltik be. A modern technológiák fejlődésének köszönhetően nemcsak vasbetonból és fából, hanem acélból vagy műanyagból is lehetővé vált talpfák gyártása.

Egy sín költségének kiszámításakor figyelembe veszik annak fajsúlyát, általános paramétereit (hosszúság és szélesség), keménységet és kopásállósági fokot.

Sín típusok

A megfelelő síntípus kiválasztásához ki kell számítani a vonalterhelést és azt az átlagos sebességet, amellyel a szállítmány haladni fog rajta. Vegyünk példának egy masszív, nagy tömegű sínt. Kedvezően hat a talpfák tartósságára, és a tartósságának növelésével csökkenti a vezeték karbantartásának gazdaságos költségeit.

Ma ilyen típusú sínek vannak:

- Vasúti. Ez a típus a legnépszerűbb és legkeresettebb. Egy ilyen sín 1 méter súlya 50-65 kg, hossza 12,5 vagy 50 m.

- Keskeny nyomtáv. Akkor használják őket, ha szűk interrail teret kell létrehozni. Ezt a típusú sínt széles körben használják a bányászatban és más korlátozott forgalmú területeken.

- Bányász. Segítségükkel folyamatos hegesztett pályákat fektetnek le. Ipari területen is nagyon népszerűek.

- Villamos. A név magáért beszél. Nem nagy vonalterhelésre tervezték. Ezek a sínek viszonylag könnyűek, ami gyors kopásukhoz vezet.

- Daru. Azokon a helyeken használják, ahol utakat kell létrehozni a daru mozgatásához.

- Alsódaru. Ezeket a sínek tartják a legnehezebbnek. Egyes esetekben megengedett több sorban egyszerre fektetni.

- Keretezett. Olyan helyeken használják, ahol átviteli mechanizmusokat építenek.

- Ellensín. A vasúti sínek felső szerkezetében történő munkavégzés során használatosak.

- Éles. Alkalmazási köre hasonló az ellensín típusához. Külön megkülönböztethető az OP43 hegyes sínek típusa. Vasúti vágányok építésére használják.

Hol lehet ilyen síneket beszerezni? Javasoljuk, hogy megbízható beszállítóktól vásároljon. Jekatyerinburgban a síneket a Rail-Komplekt kereskedelmi vállalattól lehet megvásárolni. A cég a vezető hazai gyárak kiváló minőségű vasúti termékeit értékesíti, amelyek megfelelnek a GOST szabványainak.

A sínek osztályozása több paraméter szerint történik:

- Lyukak jelenléte az összekötő elemekhez (csavarok).

- Az acél olvasztásának módja.

- Minőség. E paraméter szerint a síneket hővel erősített és nem hőerősítettre osztják.

Ezek a jellemzők közvetlenül befolyásolják a vasúti költségeket.

Szimbólumok

Minden sínen több szám- és betűcsoportból álló jelölés található. Minden betű egy adott paramétert jelent:

- A - sín típusú.

- В - minőségi kategória.

- С - használt acél minősége.

- D a sín hossza.

- E - lyukak jelenléte a csavarokhoz.

- F - GOST.

Például az R65-T1-M76T-25-3 / 2 GOST R 51685-2000 sín jelölése azt jelzi, hogy ez egy T1 kategóriájú vasúti típusú. Gyártásához M76T minőségű acélt használtak. A sín hossza 25 m, mindkét végén 3 csavarlyuk található. Megfelel a megadott GOST szabványnak.

A találmány a vaskohászat területére vonatkozik, nevezetesen a vasúti sínek gyártásához használt acél előállítására. Az acél szenet, mangánt, szilíciumot, vanádiumot, alumíniumot, krómot, nikkelt, nitrogént, vasat és szennyeződéseket tartalmaz a következő összetevők arányában, tömeg%: szén 0,77-0,84, mangán 0,90-0,95, szilícium 0, 20-0,306, vanádium 0. -0,10, alumínium legfeljebb 0,004, nitrogén 0,010-0,018, króm legfeljebb 0,15, nikkel legfeljebb 0,15, vas és egyéb szennyeződések. Szennyeződésként az acél tömeg%-ban legfeljebb 0,015 ként, legfeljebb 0,020 foszfort, legfeljebb 0,20 rezet és legfeljebb 0,0018 oxigént tartalmaz. Az acél szilárdsági tulajdonságai, plaszticitása és hidegállósága megnő az edzett szorbit diszpergált szerkezetének kialakulása és az acél tisztaságának növekedése a nem fémes zárványok tekintetében. 2 lap.

A találmány vaskohászatra, különösen vasúti sínek gyártására szolgáló acél előállítására vonatkozik.

Ismert, 0,71-0,82% C tartalmú perlitsínacél; 0,75-1,05% Mn; 0,25-0,60% Si; 0,05-0,15% V; legfeljebb 0,025% P; legfeljebb 0,030% S; legfeljebb 0,02% A1.

Nagy szilárdságú, 1300 N / mm 2 -nél nagyobb szakítószilárdságú és legalább 12,0%-os relatív nyúlású sínek létrehozása, amelyek fokozott működési megbízhatósággal és nagy ellenállással rendelkeznek a hibák kialakulásával szemben, homogén perlit szerkezetet feltételez, elemeket. nehéz.

Az ismert acélok a következő kémiai összetételűek (tömeg%):

0,65-0,8 C; 0,18-0,40 Si; 0,6-1,2 Mn; 0,001-0,01 Zr; 0,005-0,04 A1; A 0,004-0,011 N a Ca-t és Mg-t tartalmazó csoport egyik eleme, 0,0005-0,015; 0,004-0,040 Nb; 0,05-0,3; Fe - oc ..

0,69-0,82 C; 0,45-0,65 Si; 0,6-0,9 Mn; 0,004-0,011 N; 0,005-0,009 Ti; 0,005-0,009 Al; 0,02-0,10 V; 0,0005-0,004 Ca; 0,0005-0,005 Mg; 0,15-0,4 Kr; Fe - ost ..

Ezen acélok jelentős hátránya az alacsony ütésállóság és hidegállóság, a csökkent megbízhatóság és élettartam.

Acélban ezt a vanádium hiánya és az alacsony nitrogéntartalom határozza meg. Viszonylag durva ausztenitszemcséje van (7-8 pont). A benne lévő magas alumíniumtartalom durva timföldzárványokkal való szennyeződéshez vezet, amelyek jelentősen csökkentik a sínek érintkezési-fáradási szilárdságát.

Az acél jelzett hátrányai a titán jelenlétével, az alacsony vanádium- és nitrogéntartalommal kapcsolatosak. A folyékony acélban hűtés hatására képződő titán-karbonitridek jelentősen csökkentik a sínek ütésállóságát és rideg törésállóságát.

A viszonylag alacsony vanádium- és nitrogéntartalom nem biztosítja a szükséges mennyiségű alumínium-nitridek és vanádium-karbonitridek képződését, amelyek az ausztenitszemcsék őrléséhez és egyben az acél szilárdsági tulajdonságainak és hidegállóságának növeléséhez szükségesek. Ebben az acélban az ausztenitszemcse viszonylag durva, 7-8 pontos.

0,65-0,89% C-t tartalmazó ismert acél; 0,18-0,65% Si; 0,6-1,2% Mn; 0,004-0,030% N; 0,005-0,02% A1; 0,0004-0,005% Ca; 0,01-0,10% V; 0,001-0,03% Ti; 0,05-0,4% Cr; 0,003-0,1% Mo; vanádium-karbonitridek 0,005-0,08%; míg a Ca és az A1 aránya 1: (4-13); e - a többi.

Az acél jelentős hátránya az alacsony ütőszilárdság, a rideg törésre való fokozott hajlam és a csökkent üzemi ellenállás, ami az acélban található titánnak, az alacsony vanádiumtartalomnak és a magas alumíniumkoncentrációnak köszönhető. A kapott titán-karbonitridek élesen csökkentik a szívósságot és a törékeny törésállóságot.

A vanádium alacsony koncentrációja nem biztosítja a szükséges mennyiségű vanádium-karbonitrid képződését, amely a további szemcsefinomításhoz, valamint az acél szilárdsági tulajdonságainak és hidegállóságának növeléséhez szükséges.

Ha nagy mennyiségű alumíniumot használnak az acél dezoxidálására kalciummal együtt, akkor az alumínium-oxidban gazdag kalcium-aluminátokkal szennyeződik, amelyek csökkentik az érintkezési kifáradási szilárdságot.

A kén és a foszfor nagy mennyiségben jelenléte az acélban az acél vörös és hideg ridegségének növekedéséhez vezet.

Prototípusként ismert acél, amely (tömeg%): 0,78-0,88 C; 0,75-1,05 Mn; 0,25-0,45 Si; 0,03-0,15 V; legfeljebb 0,02 Al; legfeljebb 0,020 R; legfeljebb 0,015 S.

Az E83F acélból készült síneket alacsony hőmérsékleten volumetrikus olajhűtésnek, majd ezt követő temperálásnak vetik alá.

Az acél jelentős hátránya a rideg törésre való fokozott hajlam.

A találmány kívánt műszaki eredménye a keményedő szorbit diszpergált szerkezetének kialakítása, a szilárdsági tulajdonságok, a plaszticitás, a hidegállóság, az acéltisztaság növelése a nemfémes zárványok tekintetében.

Ennek elérése érdekében a szenet, mangánt, szilíciumot, vanádiumot, alumíniumot tartalmazó acél emellett krómot, nikkelt, nitrogént is tartalmaz a következő komponensek arányában (tömeg%):

Ezenkívül az összetételében lévő szennyeződések mennyisége a következő arányban (tömeg%) korlátozott:

Az igényelt kémiai összetételt a következő feltételek alapján választjuk ki. A kiválasztott széntartalom a térfogathűtés során homogén szerkezetű kioltott szorbitot biztosít, amelynek szakítószilárdsága több mint 1300 N/mm 2, relatív nyúlása több mint 0,12%, szűkítése pedig több mint 35%.

A több mint 0,84% C-ot tartalmazó acélból készült sínek ütési szilárdsága mínusz 60 °C-on (0,15 MJ / m2) csökken. A Mn, V, Cr bevezetése az acél szívósságának és kopásállóságának növelésének szükségességével is összefügg a munkakerék-sín érintkezés során.

A kiválasztott Mn, Si, Ni, Cr arány a 0,77-0,84% C-ot tartalmazó acélban csökkenti az ausztenit átalakulási hőmérsékletét, és diszpergáltabb szerkezetű kioltott szorbitot eredményez.

A mangántartalom csökkenése a prototípushoz képest annak köszönhető, hogy elegendő mennyiségű krómot juttattak az acélba az edzhetőség és a kopásállóság növelése érdekében. Ugyanakkor az állítólagos Ni és Cr koncentrációk kizárják a mikroszerkezetben a felső bainit képződését, ami a sínfej munkarészében nem megengedett. Azonban 0,77-0,84% széntartalommal és magas mangánkoncentrációval (> 0,95%) felső bainit szakaszok figyelhetők meg a hővel megerősített sínek szerkezetében.

Ennek eredményeként az igényelt Mn, Si, Cr, Ni tartalom biztosítja az ausztenit átalakulási hőmérsékletének szükséges csökkentését és a diszpergált kioltó szorbit szerkezetének kialakítását, amely magasabb mechanikai tulajdonságokkal, keménységgel és kopásállósággal rendelkezik.

A kis mennyiségű króm pozitív hatása az, hogy karbidok képzésével növeli a kopásállóságot. Króm jelenlétében megnő a Mn és V azon képessége, hogy gátolják az ausztenitszemcsék növekedését.

A nikkelnek az igényelt tartományon belüli bevezetése az alumíniummal és a vanádiummal együtt garantált acél ütésállóságot biztosít pozitív és negatív hőmérsékleten. 0,15%-ig terjedő tartalma pozitívan hat az ütőszilárdságra, 0,15%-nál nagyobb koncentrációban pedig elfogadhatatlan felső bainit szerkezetet lehet elérni a sínekben.

A vanádium acélban való felhasználása annak köszönhető, hogy a krómhoz és a mangánhoz hasonlóan növeli a nitrogén oldhatóságát a fémben, erős kémiai vegyületekké (nitridek, vanádium-karbonitridek) kötve, amelyek finomítják az ausztenitszemcsét és csökkentik annak hajlamát. melegítve nőni.

Az V, N bejuttatása az igényelt határokon belül az acélba az ausztenitszemcse finomodásához vezet a 9-12. pontig, és csökkenti annak növekedési hajlamát hevítés közben a vanádium-karbonitridek diszpergált részecskéinek képződése miatt. szilárdsági és viszkozitási tulajdonságok, valamint a rideg töréssel szembeni ellenállás (hidegállóság). Nitrogén használata nélkül azonban a vanádium nagy koncentrációban (> 0,1%) csökkenti az acél szívósságát és növeli a hideg ridegségét. A vanádium növeli a tartóssági határt és javítja a hegeszthetőséget.

A legalább 0,010% N-t tartalmazó acélban az optimális vanádiumkoncentráció 0,06-0,10%. Az acél vanádiumtartalmának alsó határát azért választották, mert az acél 0,06%-nál nagyobb koncentrációban kezdi őrölni a szemcséket. A vanádiumtartalom felső határát abból a célból határozzák meg, hogy koncentrációjának 0,10% feletti növekedésével a vanádium-karbonitridben lévő nitrogén relatív aránya csökken, karbonitrid képződik, amely összetételében közel áll a vanádium-karbidhoz, ami csökkenti a vanádium-karbidot. ütési szilárdság.

A 0,010%-nál kisebb nitrogénkoncentráció a 0,06%-nál kevesebb vanádiumot tartalmazó acélban nem biztosítja a szükséges szilárdsági tulajdonságokat, az ütőszilárdságot mínusz 60 °C-on és az ausztenitszemcsés finomítást. Az acél vanádium- és nitrogéntartalmának a deklarált határértékekre való növekedésével a benne lévő karbonitridek mennyisége nő, ami növeli a szilárdsági tulajdonságokat és a hidegállóságot. A nitrogéntartalom több mint 0,018%-os növekedése esetén azonban előfordulhat foltos szegregáció és "nitrogénforrás" (buborékok az acélban).

A réz-, kén- és foszfortartalom korlátozását a felület minőségének javítása, valamint az acél rugalmasságának és szívósságának növelése érdekében választották. Ezenkívül a kén koncentrációja határozza meg az acél vörös ridegségét, a foszfor - a hideg ridegségét.

A sínacél találmány szerinti kémiai összetétele lehetővé teszi nagy szilárdságú, kopás- és hidegálló nádsínek előállítását, amelyek fokozott érintkezési kifáradási tűrőképességgel rendelkeznek az olajban végzett térfogati hűtés, majd a temperálás során.

Az igényelt összetételű acélt (1. táblázat) egy 100 tonnás DSP-100 I7 elektromos ívkemencében olvasztották meg, és egy folyamatos öntőgépbe öntötték. A kapott nyersdarabokat a szokásos technológia szerint P65 típusú síneken hevítettük és hengereltük, amelyeket 800-820 ° C hőmérsékletről olajban hűtöttek és 460 ° C-on temperáltak. A 2. táblázat adatai azt mutatják, hogy az igényelt acélból készült térfogatedzett sínek mechanikai tulajdonságai, keménysége lényegesen nagyobb, mint az E83F acélból készült sínek. A sínacél állítólagos kémiai összetétele magas szintű képlékeny tulajdonságokat és nagyfokú rideg töréssel szembeni ellenállást is biztosít (KCU-60 °C≥0,2 MJ / m2). A sínek keménységének, szilárdságának, képlékeny és viszkózus tulajdonságainak növelése növeli kopás- és hidegállóságukat, érintési kifáradási szilárdságát és üzembiztonságát.

A vizsgálat során figyelembe vett források listája

1. GOST R 51685-2000 "Vasúti sínek. Általános műszaki feltételek".

2.A.S. USSR No. 1435650, M. osztály. С22С, 1987. 38. 16

3.A.S. Szovjetunió 1239164, M. osztály. С22С, 1984. 38. 16

4. 1633008 számú RF szabadalom, M. osztály. С22С, 1989. 38. 16

5. TU 0921-125-01124328-2001 „Vasúti sínek megnövelt kopásállósággal és érintésállósággal”.

| Asztal 1 | ||||||||||||

| Az acél kémiai összetétele | ||||||||||||

| Fogalmazás | elemek tömeghányada, % | |||||||||||

| VAL VEL | Mn | Si | V | A1 | Kr | Ni | Cu | S | R | N 2 | O 2 | |

| 1 | 0,77 | 0,90 | 0,31 | 0,06 | 0,004 | 0,05 | 0,05 | 0,05 | 0,006 | 0,007 | 0,012 | 0,0014 |

| 2 | 0,87 | 0,95 | 0,39 | 0,09 | 0,002 | 0,08 | 0,10 | 0,10 | 0,009 | 0,012 | 0,014 | 0,0014 |

| 3 | 0,83 | 0,95 | 0,30 | 0,10 | 0,004 | 0,15 | 0,12 | 0,12 | 0,006 | 0,017 | 0,017 | 0,0018 |

| 4 | 0,84 | 0,90 | 0,20 | 0,08 | 0,004 | 0,25 | 0,15 | 0,15 | 0,012 | 0,013 | 0,015 | 0,0014 |

| 5 | 0,81 | 0,95 | 0,30 | 0,07 | 0,002 | 0,11 | 0,15 | 0,15 | 0,006 | 0,010 | 0,020 | 0,0014 |

| 6 | 0,85 | 0,90 | 0,35 | 0,10 | 0,003 | 0,05 | 0,10 | 0,10 | 0,008 | 0,014 | 0,018 | 0,0013 |

| 7 | 0,78 | 0,91 | 0,31 | 0,08 | 0,003 | 0,06 | 0,05 | 0,05 | 0,013 | 0,010 | 0,013 | 0,0016 |

| 8 | 0,79 | 0,95 | 0,25 | 0,07 | 0,003 | 0,10 | 0,12 | 0,12 | 0,006 | 0,009 | 0,015 | 0,0013 |

| 9 | 0,80 | 0,93 | 0,21 | 0,06 | 0,002 | 0,10 | 0,10 | 0,10 | 0,010 | 0,011 | 0,018 | 0,0012 |

| 10 | 0,84 | 0,94 | 0,20 | 0,07 | 0,004 | 0,12 | 0,11 | 0,11 | 0,012 | 0,013 | 0,020 | 0,0014 |

| Prototípus TU-0921-01124328-2001 Acél E83F |

0,78-0,88 | 0,75-1,05 | 0,25-0,45 | 0,03-0,15 | nem több, mint 0,02 | ≤0,15 | ≤0,15 | ≤0,20 | ≤0,025 | ≤0,25 | - | - |

| 2. táblázat | |||||||||||

| A sínek mechanikai tulajdonságai | |||||||||||

| választási lehetőség | σt | σB | δ5 | ψ | Keménység | KCU, J/cm2 hőmérsékleten, ° С |

|||||

| N / mm 2 | % | HB10 | HB22 | НВш | NVpod | НВпкг | +20 | -60 | |||

| 1 | 900 | 1313 | 13 | 40 | 388 | 378 | 352 | 378 | 390 | 49;47 | 25; 26 |

| 2 | 930 | 1300 | 12 | 39 | 388 | 373 | 363 | 363 | 388 | 47;43 | 24; 28 |

| 3 | 980 | 1333 | 12 | 43 | 385 | 363 | 352 | 352 | 388 | 45;45 | 25; 25 |

| 4 | 980 | 1320 | 13 | 42 | 388 | 375 | 363 | 363 | 389 | 44;42 | 29; 24 |

| 5 | 950 | 1312 | 14 | 43 | 388 | 363 | 375 | 363 | 388 | 45;40 | 27; 28 |

| 6 | 890 | 1312 | 13 | 40 | 388 | 375 | 375 | 363 | 390 | 44;41 | 27; 26 |

| 7 | 920 | 1323 | 12 | 39 | 383 | 372 | 363 | 370 | 395 | 41;42 | 26; 27 |

| 8 | 980 | 1343 | 12 | 33 | 385 | 373 | 363 | 352 | 390 | 37;38 | 25; 27 |

| 9 | 990 | 1340 | 12 | 39 | 388 | 375 | 375 | 363 | 390 | 36;35 | 24; 25 |

| 10 | 1000 | 1350 | 12 | 43 | 388 | 375 | 375 | 363 | 401 | 36;35 | 23; 22 |

| prototípus | 880 | 1274 | 7 | 26 | ≥352 | ≥341 | ≤401 | ≤401 | ≥363 | 0,2 | 0,15 |

| Megjegyzés: НВпкг - keménység a sínfej gördülőfelületén; | |||||||||||

| HB10, HB22 - keménység 10 és 22 mm távolságban; | |||||||||||

| НВш - keménység a nyakban; | |||||||||||

| HB - szilárdság a külső talpban. |

Szenet, mangánt, szilíciumot, vanádiumot, alumíniumot és vasat tartalmazó sínacél, azzal jellemezve, hogy még krómot, nikkelt, nitrogént tartalmaz a következő komponensek arányában, tömeg%:

ugyanakkor a benne lévő szennyeződések mennyisége is korlátozott

a következő arány, tömeg%:

Hasonló szabadalmak:

A találmány a kohászat területére vonatkozik, nevezetesen szerkezeti öntvényacélokra, amelyeket különféle iparágakban használnak, beleértve az autóipart is nagy méretű öntvények gyártása során különösen nagy teherbírású bányászati dömperekhez, amelyek fokozott lökésterhelés mellett és szélsőséges éghajlati körülmények között működnek. körülmények.

A találmány a kohászat területére vonatkozik, nevezetesen olyan acélok összetételére, amelyek nehéz körülmények között üzemelő gépek és berendezések alkatrészeinek gyártására, különösen elektromos csőmalmok hengerléséhez használhatók.

A találmány a kohászat területére vonatkozik, és felhasználható hegesztett szerkezetek gyártására kétrétegű hengerelt termékekből, amelyeket hosszú ideig üzemeltetnek negatív hőmérsékleten, erős mechanikai, korróziós eróziós hatások, erős jégmezők, ill. tengervíz, különösen nukleáris jégtörők, jég navigációs hajók, tengeri jégálló álló és úszó platformok szénhidrogén-termeléshez az Északi-sarkvidéken

A találmány a kohászat területére vonatkozik, nevezetesen nagy melegen hengerelt profilok és formázott hengerelt termékek előállítására alacsony szén-dioxid-tartalmú, gyengén ötvözött acélból. Az acél a következő arányban tartalmaz komponenseket, tömeg%: szén 0,08-0,12, mangán 1,30-1,80, szilícium 0,50-0,80 között, foszfor 0,030, kén 0,01-től legfeljebb 0,030, króm, legfeljebb 0,3 nikkel 0,3-ig, réz 0,3-ig, alumínium 0,01-ig, vanádium 0,05-0,10, kalcium 0,0001-0,005, nitrogén 0,008-ig és vasmaradék. A 345 N / mm2 folyáshatár szükséges értéke nagy melegen hengerelt profil és idomozott acél gyártásához hengerlés után gyorsított hűtőrendszer alkalmazása nélkül biztosított. 1 pl.

A találmány a kohászat területére vonatkozik, nevezetesen a vágószerszámok alkatrészeinek gyártásához használt acélra. Az acél tömeg%-ban: 0,28 - 0,5 C, 0,10 - 1,5 Si, 1,0 - 2,0 Mn, maximum 0,2 S, 1,5 - 4 Cr, 3,0 - 5 Ni, 0,7 - 1,0 Mo, 0,6 - 1,0 V, nyomokban a maximális össztartalom 0,4 tömeg%. ritkaföldfémek, a többi lényegében csak vas és szennyeződés. A lágyító izzítás után az acél mátrixa körülbelül 5 térfogat%-ig túlöregedett martenzitből áll, lényegében kerek, egyenletes eloszlású karbidokból, és a mátrix lényegében szemcsehatár-karbidoktól mentes. Az acél javított megmunkálhatósággal, kopásállósággal és edzhetőséggel rendelkezik. 7 n. és 15 c.p. f-kristályok, 21 dwg., 6 tbl.

A találmány a kohászat területére, pontosabban a hengergyártásra vonatkozik, és felhasználható az API 5L-04 szabvány szerinti X100 szilárdsági kategóriájú hegeszthető szalagok előállítására, amelyeket nagynyomású olaj- és gázvezetékek építésénél használnak. A műszaki eredmény a szalagok szilárdsági tulajdonságainak növelése, miközben a szálas komponens aránya a minta törésében legalább 90%-ot biztosít. A műszaki eredmény elérése érdekében az acélolvasztás után folyamatosan öntött födémeket állítanak elő, melyeket ausztenitesítési hőmérsékletre hevítenek, szabályozott hengerlési véghőmérsékleten többmenetes nagyolást és simítóhengerlést végeznek, és a szalagokat vízzel hűtik, majd utána. durva hengerléssel a tekercseket 720-800 °C hőmérsékletre hűtik, a simítóhengerlést menetenkénti relatív csökkentésekkel 8-25% és a hengerlési véghőmérséklet 740-790 °C, majd a szalagokat lehűtik. legalább 17 °C/s sebességgel. Az acélt a következő kémiai összetétellel olvasztják meg, tömeg%: 0,06-0,11 C, 0,02-0,04 Si, 1,45-1,95 Mn, 0,15-0,28 Mo, 0,01-0,06 Nb, 0,01-0,09 Ti, 0,15, 0,09 Ni, .0.0. Cr, 0,002-0,009 N, legfeljebb 0,20 V, a többi Fe. 2 lap.

A találmány a kohászat területére vonatkozik, nevezetesen nagy szilárdságú, főleg levegőn edzett szerkezeti acélokra, amelyeket tengelyszimmetrikus testrészek gyártására használnak. Az acél szenet, szilíciumot, krómot, mangánt, nikkelt, molibdént, vanádiumot, rezet, ként, foszfort, vasat és elkerülhetetlen szennyeződéseket tartalmaz a következő összetevők arányával, tömeg%: szén 0,18 - 0,24, mangán 1,0 - 1, 5, szilícium - 0,40, kén legfeljebb 0,010, foszfor legfeljebb 0,015, króm 3,00-3,20, nikkel 0,90 - 1,20, molibdén 0,50 - 0,70, vanádium 0,10 - 0,70, vas és 0,10-250-20 tisztaságú réz. pihenés. Termomechanikus kezelés után az acél nagy rugalmassággal rendelkezik, ami lehetővé teszi, hogy hideg állapotban forgó húzással deformálódjon 50-70%-os deformációs fok mellett, és mechanikai tulajdonságokat biztosít edzett állapotban 155 kgf / mm2 felett, legalább relatív nyúlással. 7%. 3 tbl, 2 pl

A találmány a kohászat területére vonatkozik, nevezetesen szerkezeti komplex-ötvözetű, levegőn edzett nagyszilárdságú acélokra, amelyek nyomás alatt működő tengelyszimmetrikus alkatrészek előállítására használhatók. Az acél tömegszázalékban tartalmaz: szenet 0,18-0,2-ig, mangánt 1,00-1,3, szilíciumot 0,20-0,40, ként legfeljebb 0,010, foszfort legfeljebb 0,015, krómot 2, 90-3,20, rezet 0.2 nikkel 2,20-2,50, molibdén 0,70-0,90, vanádium 0,15-től 0,20 alá, vas és elkerülhetetlen szennyeződések, a többi. Levegős kioltás és termomechanikus kezelés után a szakítószilárdság σВ legalább 170 kgf / mm2, és a relatív nyúlás δ5 legalább 6%. 1 dwg, 5 tbl, 1 pl

A találmány a kohászat területére vonatkozik, nevezetesen olyan nagy szilárdságú acéllemezekre, amelyek folyáshatár és szakítószilárdság aránya 0,6 vagy több. A lemez a következő összetételű acélból készül, tömeg%-ban: 0,03-0,20% C, 1,0% vagy kevesebb Si, több mint 1,5-3,0% Mn, 0,10% vagy kevesebb P, 0,05% vagy kevesebb S, 0,10% ill. kevesebb Al, 0,010% vagy kevesebb N, egy vagy több fajta Ti, Nb és V közül kiválasztott elem, amelyek össztartalma 0,010-1,000%, 0,001-0,01 Ta, a többi Fe és elkerülhetetlen szennyeződések. A lemez szerkezete ferritből és egy másodlagos fázisból, amely martenzitet tartalmaz. A ferrit területi hányada 50% vagy több, és az átlagos kristályszemcseméret 18 µm vagy kevesebb. A martenzit területi hányada a másodlagos fázisban 1% és kevesebb, mint 7% között van. A szükséges szilárdság és alakíthatóság biztosítva van, miközben csökkenti a lemez súlyát. 12 n. és 8 c.p. f-kristályok, 6 tbl., 1 pl.

A találmány a vaskohászat területére, nevezetesen vasúti sínek gyártásához használt acél előállítására vonatkozik.

A lapát a háztartás szerves része. Ennek az eszköznek a hatóköre széles. És mivel az eszközt gyakran használják, bizonyos követelmények vonatkoznak rá.

Erősnek, tartósnak, könnyen használhatónak, korrózióállónak és tartósnak kell lennie. A sínes acéllapátok meglehetősen jól beváltak a piac ezen pontjain.

1 Alkotó technológia

Az ilyen lapátok fő anyaga szénnel telített sínacél. Az anyagot nagy szilárdság és kis súly jellemzi, ami a legjobb megoldás egy munkaeszköz számára. Gyakran régi vagy az előírt feltételeknek nem megfelelő síneket használnak ilyen célokra. A kapott fémet csomagolják, majd feldolgozzák.

1.1 Gyártási folyamat (videó)

1.2 A vasúti acéllapát előnyei

A sínes acél lapátok előnyei közül a következőket kell megjegyezni:

Nagy szilárdság és kiegyensúlyozott rugalmasság. Ezeket a tulajdonságokat a tartós anyag és a speciális edzési módszer biztosítja. Ezenkívül a fém alap rugalmassága lehetővé teszi, hogy a lapát terhelés alatt kissé meghajoljon, majd visszatérjen eredeti helyzetébe. Ez azt jelenti, hogy a deformáció nem fenyegeti az ilyen szerszámot.

Alacsony súly. Az anyag szilárdsága és sűrűsége ellenére a magas széntartalom miatt a lapát könnyebb, mint a kovácsolt acél szerszámok. Ez növeli a munka kényelmét.

Kopásnak és korróziónak ellenálló. A korróziós folyamatokkal szembeni ellenállást nemcsak az anyag sajátosságai biztosítják, hanem a korróziógátló bevonatok is, amelyek a legtöbb sín acél lapátot borítanak.

Alacsony ár mutatók. A piacon kapható sínes acél lapátok valamivel drágábbak, mint a kovácsolt acél és rozsdamentes acél lapátok.

Önélezés működés közben. A sínes acél lapátok szerkezetüknek köszönhetően nem veszítik el élességüket kemény talajfajtákkal, gyökerekkel, fagyott talajjal történő munkavégzés során sem. És az élezés beállítása működés közben történik.

2 Sínacél lapát kiválasztása

Lapát kiválasztásakor a fő szempont, amire figyelni kell, a lapát általános kialakítása és a szerszám ergonómiája. Ami a penge általános kialakítását illeti, a legjobb, ha egy lapátot választ további merevítőkkel. Az ilyen szerszámot működés közben sokkal nehezebb eltörni vagy meghajlítani.

Ami a lapát ergonómiáját illeti, a fő árnyalat a láb párkányai. Megfelelő hajlítási szöggel kell rendelkezniük. A túlságosan megemelt él munka közben elvágja a lábat, túl alacsony pedig a lábak megcsúszását okozza. A fogantyú végén található fogantyú szintén kényelmes kiegészítő. Megkönnyíti az ömlesztett anyagokkal vagy vágott gyökerekkel való munkát.

2.1 A műszer gondozása

Bármi legyen is a szerszám minősége, ahhoz, hogy hosszú éveken át megfelelően működjön, megfelelően ellenőrizni és karbantartani kell:

- A munka befejezése után a lapátot azonnal meg kell tisztítani a talajmaradványoktól.

- Jobb, ha a szerszámot száraz, jól szellőző helyen tárolja, nedvesség nélkül.

- Jobb festeni a szárat, és ezt rendszeresen meg kell tenni. Ez növeli az élettartamot.

- Folyamatosan figyelje a fogantyú és a munkalap közötti kapcsolat minőségét. semmi esetre se tántorogjon. Ebben az esetben azonnal ki kell ütni és új módon meg kell erősíteni.

Bevezetés

A sínacél egy szénnel ötvözött acél, amelyet szilíciummal és mangánnal ötvöznek. A szén olyan tulajdonságokat ad az acélnak, mint a keménység és a kopásállóság. A mangán növeli ezeket a tulajdonságokat és növeli a viszkozitást. A szilícium emellett keményebbé és kopásállóbbá teszi a sínacélt. A sínacél mikroötvöző adalékokkal, például vanádiummal, titánnal és cirkóniummal javítható.

A vasúti sínek minőségére vonatkozó követelmények széles köre e tekintetben megköveteli a technológiai folyamatok fejlesztését, új technológiák fejlesztését, tesztelését és bevezetését, valamint progresszív folyamatok alkalmazását a síngyártás területén.

A hazai kohászati üzemekben üzemelő vasúti sínek gyártási technológiája biztosítja a termékek megkívánt minőségét és tartósságát. Az Orosz Föderációban azonban számos okból kifolyólag a sínacélt nyitott kandallós kemencékben olvasztják, ami korlátozza a kohászok technológiai képességeit a sínek gyártásához használt acél minőségének jelentős és meredek növelésére.

Az elektromos acélból készült síngyártás alacsony elterjedtségének fő oka a korszerű, nagy kapacitású kemencével rendelkező elektromos acélgyártó üzemek építésének célorientáltsága a regionális hulladékforrások hasznosítására és a régiók ipari fémtermékekkel való ellátására. és építési célokra. Ezzel párhuzamosan kellően magas gazdasági hatékonyság és versenyképesség érhető el.

Sínacélok általános jellemzői

Hazánkban a síngyártás a teljes hengerelt késztermék gyártás mintegy 3,5%-át teszi ki, a vasutak áruforgalma pedig 5-ször nagyobb, mint az Egyesült Államokban, és 8...12-szerese a többi ország közútjainak. fejlett kapitalista országok. Ez különösen magas követelményeket támaszt a gyártás során használt sínek és acél minőségével szemben.

A sínek a következőkre oszthatók:

P50, P65, P65K típusonként (íves vágányszakaszok külső menetéhez), P75;

Csavarlyukak: mindkét végén lyukakkal, lyukak nélkül;

Acél olvasztási módszer: M - kályhaacélból, K - konverter acélból, E - elektromos acélból;

A kiindulási nyersdarabok típusa: bugákból, folytonos öntvényekből (NLZ);

Pehelykezelés: vákuumkezelt acélból, amelyek ellenőrzött hűtésen estek át, izotermikus tartáson mentek keresztül.

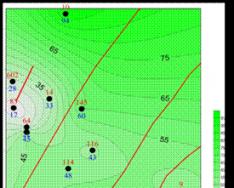

A sínacélok kémiai összetételét az 1. táblázat mutatja be acélminőségekben, az M, K és E betűk az acélolvasztás módját, a számok - a szén átlagos tömeghányadát, az F, C, X, T betűk - ötvözést jelölik. acélból vanádiummal, szilíciummal, krómmal és titánnal.

1. táblázat – Sínacélok kémiai összetétele (GOST 51685 - 2000)

A P75 és P65 típusú széles nyomtávú vasúti sínek a GOST 24182-80 szerint készülnek M76 kandallóacélból (0,71 ... 0,82% C; 0,75 ... 1,05% Mn; 0,18 ... 0 , 40% Si;< 0,035 % Р и < 0,045 % S), и более легкие типа Р50 - из стали М74 (0,69...0,80 % С). После горячей прокатки все рельсы подвергают изотермической обработке для удаления водорода с целью устранения возможности образования флокенов. Рельсы поставляют для эксплуатации на железных дорогах незакаленными (сырыми) по всей длине и термоупрочненными по всей длине. Концы сырых рельсов подвергают поверхностной закалке с прокатного нагрева или с нагрева ТВЧ. Длина закаленного слоя от торца рельса 50...80 мм, а твердость закаленной части IIB 311...401. Сырые рельсы из стали М76 должны иметь ов >Ј 900 MPa és 5> 4%. A sínek gyártási technológiájának biztosítania kell, hogy a gördülési irány mentén ne legyenek 2 mm-nél hosszabb (I. csoport) és 8 mm-nél hosszabb (II. csoport) nemfémes zárványsorok (alumínium-oxid), mivel ezek a vonalak forrásként szolgálnak. érintkezési kifáradási repedések keletkezésének veszélye működés közben.

A vasutak nagy forgalmi sűrűsége oda vezetett, hogy a nyers, hővel nem szilárdított sínek működőképessége már nem felelt meg a vasúthálózat nehéz munkájának követelményeinek.

A termikusan edzett sínek élettartamának további növelése a sínacél ötvözésével érhető el. Ígéretes a szénsínacél ötvözése kis mennyiségű vanádium hozzáadásával (-0,05%), ötvözött acélok, mint például 75GST, 75HGMF stb., valamint termomechanikus kezelés alkalmazása.

Acélsíneket árulunk. Ellenőrizze az árakat a vezetőkkel. Sínt rendelhet a "Remstroyput" cég irodájában (Jekatyerinburg, Taganskaya st., 55 a). Rendelhető sínek P65, RP65, P50, RP50, P33, P38, T62, KP140, KP120, KP100, P80, KP70, P43, P24, P18, P11.

A vasutak fő irányain a folyamatos sínek cserével a terhelési sűrűségtől függően kétféle újat raknak útba: P75 (GOST 16210-77) és (GOST 8161-75) (7. táblázat). Az ipari vállalkozások vágányain a (GOST 7174-75) és (GOST 7173-54) típusú síneket használják. A vasúti sínekben azonos típusú, de korábbi fektetési évekből származó sínek találhatók (8. táblázat). A vágányokban újrahasznosított sínek ún.

7. táblázat. A sínek főbb mutatói

| Index | P75 a GOST 16210-77 szerint | P65 a GOST 8161-75 szerint | P50 a GOST 7174-75 szerint | P43 a GOST 7173-54 szerint |

| Rajzszám az albumban | 24 | 25 | 26 | 27 |

| 1 m-es sín súlya, kg | 74,41 | 64,72 | 51,67 | 44,65 |

| Egy sín súlya 25 m hosszú, kg | 1860 | 1618 | 1292 | 1116 |

| Sín magasság, mm, beleértve: | 192,0 | 180,0 | 152,0 | 140,0 |

| fejmagasság | 55,3 | 45,0 | 42,0 | 42,0 |

| "nyak | 104,4 | 105,0 | 83,0 | 71,0 |

| "talp | 32,3 | 30,0 | 27,0 | 27,0 |

| Sínfej szélesség, mm: | ||||

| fel | 72,0 | 73,0 | 70,2 | 70,0 |

| az alján | 75,0 | 75,0 | 72,0 | 70,0 |

| Talpszélesség, mm | 150 | 150 | 132 | 114 |

| 20 | 18 | 16 | 14,5 | |

| 95,04 | 82,65 | 65,99 | 57,0 | |

| Területeloszlás a profil mentén, %: | ||||

| fejek | 37,4 | 34,1 | 38,1 | 42,8 |

| nyakát | 26,5 | 28,5 | 24,5 | 21,3 |

| talpak | 36,1 | 37,4 | 37,4 | 35,9 |

| Távolság a súlyponttól, mm: | ||||

| a talp aljáig | 88,2 | 81,3 | 70,5 | 68,5 |

| a feje tetejére | 103,8 | 98,7 | 81,5 | 71,5 |

| vízszintes | 4489 | 3540 | 2011 | 1489 |

| függőleges | 665 | 564 | 375 | 260 |

| Ellenállási pillanat, cm3: | ||||

| a talp alján | 509 | 435 | 285 | 217 |

| a fejtetőn | 432 | 358 | 247 | 208 |

| a talp oldalsó szélén | 89 | 75 | 55 | 45 |

A fenébe. 24. P75 típusú sín a GOST 16210-77 szerint (1978 óta szállítanak síneket)

A fenébe. 25. P65 típusú sín a GOST 8161-75 szerint (1976 óta szállítanak síneket)

A fenébe. 26. P50 típusú sín a GOST 7174-75 szerint (1976 óta szállítanak síneket)

A fenébe. 27. P43 típusú sín a GOST 7173-54 szerint (1955 óta szállítanak síneket)

8. táblázat. A sínek egyes mutatói megszűntek, de az utakon használatosak

| Index | P75 | P65 | P50 | P43 | I-a | P38 (II-a) | P33 (III-a) | |||||

| GOST 16210-70 | projekt 751 / cp | GOST 8161-63 | GOST 8161-56 | 1950-es projekt | GOST 7174-65 | GOST 7174-54 | GOST 3542-47 | GOST 3542-47 | OST 119 | GOST 3542-47 | GOST 6726-53 | |

| Rajzszám az albumban | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 |

| 1 m-es sín súlya, kg | 74,4 | 75,1 | 64,64 | 64,93 | 64,90 | 51,63 | 51,51 | 50,50 | 43,61 | 43,57 | 38,42 | 33,48 |

| Sínmagasság, mm, beleértve: | 192 | 192 | 180 | 180 | 180 | 152 | 152 | 152 | 140 | 140 | 135 | 128 |

| fejmagasság | 55,3 | 48,5 | 45 | 45 | 45 | 42 | 42 | 42 | 42 | 44 | 40 | 37 |

| "nyak | 104,4 | 110 | 105 | 105 | 105 | 83 | 83 | 83 | 71 | 71 | 71 | 68 |

| "talp | 32,3 | 33,5 | 30 | 30 | 30 | 27 | 27 | 27 | 27 | 25 | 24 | 23 |

| Sínfej szélesség, mm: | ||||||||||||

| - a csúcson | 71,8 | 72,8 | 72,8 | 72,8 | 76 | 70 | 70 | 70 | 70 | 70 | 68 | 60 |

| - az alján | 75,0 | 75,0 | 75,0 | 75,0 | 76 | 71,9 | 70 | 70 | 70 | 70 | 68 | 60 |

| Talpszélesség, mm | 150 | 160 | 150 | 150 | 150 | 132 | 132 | 132 | 114 | 125 | 114 | 110 |

| Nyakvastagság középen, mm | 20 | 20 | 18 | 18 | 17 | 16 | 15,5 | 14,5 | 13,5 | 14 | 13 | 12 |

| Keresztmetszeti terület, cm2 | 95,1 | 95,8 | 82,6 | 82,9 | 82,9 | 65,9 | 65,8 | 64,5 | 55,7 | 55,6 | 49,1 | 42,8 |

| A fém eloszlása a profil mentén, %: | ||||||||||||

| - fej | 37,4 | 32,3 | 34,2 | 34,5 | 35,5 | 38,2 | 38,3 | 39,5 | 43,0 | 45,9 | 45,4 | 43,0 |

| - nyak | 26,5 | 28,5 | 28,4 | 28,3 | 27,1 | 24,4 | 23,8 | 22,2 | 20,5 | 19,3 | 19,8 | 19,9 |

| - külső talp | 36,1 | 39,2 | 37,4 | 37,2 | 37,4 | 37,4 | 37,5 | 38,3 | 36,5 | 34,8 | 34,8 | 37,1 |

| A tengelyekhez viszonyított tehetetlenségi nyomaték, cm4: | ||||||||||||

| - vízszintes | 4490 | 4597 | 3548 | 3573 | 3588 | 2018 | 2037 | 2016 | 1472 | 1476 | 1223 | 968 |

| - függőleges | 661 | 771 | 569 | 572 | 576 | 375 | 377 | - | 257 | 284 | 209 | 167 |

| Ellenállási pillanat, cm3 | ||||||||||||

| - a talp alján | 509 | 547 | 436 | 437 | 432 | 286 | 287 | 285 | 214 | 212 | 180 | 156 |

| - a fejtetőn | 432 | 426 | 359 | 363 | 370 | 248 | 251 | 248 | 206 | 210 | 182 | 147 |

A fenébe. 28. P75 típusú sín a GOST 16210-70 szerint

(A sínek szállítása 1966 és 1977 között történt)

A fenébe. 29. P75 típusú sín a 751/TsP projekt szerint

(A sínek szállítása 1958 és 1966 között történt)

A fenébe. 30. R65 típusú sín a GOST 8161-63 szerint

(A sínek szállítása 1964 és 1975 között történt)

A fenébe. 31. R65 típusú sín a GOST 8161-56 szerint

(A sínek szállítása 1956-1963 között történt, a furatok oválisak, 38×30 mm-esek lehetnek)

A fenébe. 32. P65 típusú sín az 1950-es tervezés szerint

(A sínek szállítása 1953 és 1955 között történt)

A fenébe. 33. P50 típusú sín a GOST 7174-65 szerint

(A sínek szállítása 1965 és 1975 között történt)

A fenébe. 34. P50 típusú sín a GOST 7174-54 szerint

(A sínek szállítása 1955 és 1966 között történt)

A fenébe. 35. P50 típusú sín a GOST 3542-47 szerint

(A sínek szállítása 1948 és 1954 között történt)

A fenébe. 36. P43 típusú sín a GOST 3542-47 szerint

(A sínek szállítása 1946 és 1954 között történt)

A fenébe. 37. 1-a típusú sín az OST 119 szerint

(A síneket 1946-ig szállították)

A fenébe. 38. Р38 (II-a) típusú sín a GOST 3542-47 szerint

A fenébe. 39. Sín típus (III-a) GOST 6726-53

(A síneket 1932-ig szállították)

A P75, P65 és P50 típusú, nyitott kandallós acélból készült sínek alapvető követelményei a GOST 24182-80 szerint (1981. július 1-től bevezetve a GOST 8160-63 és GOST 6944-63 helyett)

1. A szabvány a P75, P65 és P50 típusú, nyitott kandallós acélból készült, széles nyomtávú vasútra fektetésre szánt edzetlen sínekre vonatkozik, teljes hosszában.

2. A sínek kialakítása és méretei megfelelnek a GOST 7174-75, GOST 8161-75 és GOST 16210-77 szabványoknak.

3. Két csoport sínje készül.

4. Az I. csoportba tartozó sínek üstben, komplex dezoxidáló szerekkel dezoxidált, nyugodt kandallós acélból készülnek, alumínium vagy más deoxidálószerek alkalmazása nélkül, amelyek káros vonalú nemfémes zárványokat képeznek az acélban.

5. A II-es csoport sínjei nyugodt kandallóacélból készülnek, alumíniummal vagy mangán-alumínium ötvözettel dezoxidálva.

6. Az acél kémiai összetételének meg kell felelnie a táblázatban megadott szabványoknak. kilenc.

7. Az I. és II. csoportú sínek acéljának mechanikai tulajdonságainak a távolsági vizsgálatok során meg kell felelniük a táblázatban meghatározott szabványoknak. tíz.

8. A sínek gyártási technológiájának biztosítania kell, hogy ne legyenek pelyhek, valamint helyi nemfémes zárványok (timföld, karbidok és titán-nitridek vagy szilikát-cementált alumínium-oxid), amelyek a gördülési irány mentén megnyúltak vágányok - 2 mm-nél hosszabb vonalak az I. csoport sínjeinél és 8 mm-nél hosszabbak a II. csoport sínjeinél.

9. A sínfej felületét a végein edzettnek kell lennie a gördülő hevítéstől vagy a nagyfrekvenciás áramok indukciós melegítésétől.

9. táblázat. A sínacél kémiai összetétele

| Vasúti csoport | Sín típus | acélfajta | Tömegtört,% | ||||

| Szén | Mangán | Szilícium | Foszfor | Kén | |||

| én | P75 | M76V | 0,71 - 0,82 | 0,25 - 0,45 | |||

| P65 | M76T | ||||||

| М76ВТ | |||||||

| М76Ц | |||||||

| P50 | M74T | ||||||

| М74Ц | 0,69 - 0,80 | 0,75 - 1,05 | 0,18 - 0,40 | Legfeljebb 0,035 | Legfeljebb 0,045 | ||

| II | P75 | M76 | 0,71 - 0,82 | ||||

| P65 | |||||||

| P50 | M74 | 0,69 - 0,80 | |||||

| Megjegyzések. 1. Az acélminőség megjelölésében az "M" betű az acél olvasztásának módját jelöli (kályha), a számok - az átlagos széntartalom századszázadokban. 2. A М76В minőségű acélból készült sínek a vanádiumos sínek közé tartoznak; М76Т, М74Т és М76ВТ minőségű acélokból - titánsínekhez; M76Ts és M74Ts osztályú acéloktól - cirkónium sínekig. 3. A vanádium tömeghányada a sínacélban a márkától függően 0,01-0,07%, a titáné - 0,005-0,025%, a cirkóniumé - 0,001-0,050%. 4. Oxigénátalakító acélból megengedett a P50 típusú I. és II. csoportú sínek gyártása. Ebben az esetben az acélminőség megjelölésében az „M” betűt „K” betű váltja fel. |

|||||||

10. táblázat. Sínacél mechanikai tulajdonságai

A hegesztésre vagy más speciális célra szánt sínek a fogyasztó kérésére legalább 6,0 m hosszúságúak készíthetők, egyik vagy mindkét végének keményítése nélkül.

10. A sínek teljes lehűlés után görgős egyengető gépeken és bélyegpréseken hidegen kiegyenesíthetők.

11. Hideg egyengetés után a következők nem megengedettek:

sínek ismételt hideg egyengetése görgős egyengető gépeken ugyanabban a síkban;

a sínek végének hidegbélyegzésű kiegyenesítése, ha a végek görbülete a csavarfuratok helyén belül van;

sínek leesése 1,0 m-nél nagyobb magasságból;

a sínek hullámossága és csavarodása. A sín akkor tekinthető csavartnak, ha a vezérlő állványon mérve a talp széle és a fogasléc közötti végein (átlósan) a hosszának 1/10 000-ét meghaladó hézagok vannak.

12. A sínek végeit a sín hossztengelyére merőlegesen kell marni. A végek eltolódása semmilyen irányban mérve nem lehet több 1,0 mm-nél. A sínek hibás végeit levágni és letörni tilos.

A sínek végén lévő csavarlyukakat a sín függőleges hosszanti síkjára merőlegesen kell fúrni. A csavarfuratok felülete és a sínek végei legyenek mentesek a hibáktól, karcolásoktól és zsugorodás nyomoktól leválás és repedés formájában. A csavarfuratoknál és a sínek végén lévő sorját és fémperemeket csupaszítással el kell távolítani.

A fenébe. 40. A sínek fő jelölései:

a - első osztályú sínek; b- második osztályú sínek; v- jelölési helyek a sínnyakon; 1 - ellenőrzési jelek; 2 - az üzem OTK-jának bélyegzője (lehet négyzet, háromszög vagy "K" betű); 3 - a sínszám felvitelének helye a tömbben való elhelyezkedése alapján (1 és 2 - fejsínek, X - alsó középső sínek nincsenek jelölve); 4 - az acél hőszámának alkalmazási helye (az 1. csoport sínek hőszáma P betűvel kezdődik); 5 - a sín sorozatszámának feltüntetésének helye a tuskó fejétől; 6 - a kigöngyölt (domború) jelölés helye a sín hosszában, kb. 2,5 m után megismételve, feltüntetve: gyártó, bérlés hónapja és éve, sín típusa

13. A sín cölöpvizsgálati szakaszának 0 °C és plusz 40 °C közötti hőmérsékleten ki kell bírnia az ütési próbát a talp törései, repedései és bevágásai nélkül (mind a fesztávon, mind a támasztékokon).

14. A sín talp szilárdságának vizsgálatára szolgáló próbaszakasznak repedés és törés nélkül ki kell bírnia a statikus terhelést mindaddig, amíg 4,0 mm-es nyílelhajlást nem kapunk.

15. A Vasúti Minisztérium fővágányain történő fektetésnél nem megengedett: a második fokozatú, Р75 és Р65 típusú sínek kigördült szennyeződésekkel, buborékokkal és repedésekkel a talp alsó harmadán. 0,3 mm-nél nagyobb mélység; második fokozatú, P50 típusú sínek.

16. A sínek jelölése az ábrán látható. 40, 41 és a táblázatban. tizenegy.

17. A fogyasztónak kiszállított sínekhez csatolni kell a gyártó képviselője és a Vasúti Minisztérium felügyelője által aláírt, a sínek e szabvány követelményeinek való megfelelőségét igazoló okmányt (a sínek műszaki alkalmasságát igazoló igazolást). amelyen fel kell tüntetni:

a gyártó megjelölése;

Azon szabványok számai, amelyek szerint a sínek gyártása és átvétele történt, valamint a rendelési számok;

a sínek minősége és típusa;

Az átvételi jelek és a sínek festékkel történő jelölésének lenyomatai vagy leírásai;

kocsiszámok;

A címzett neve és címe.

A fenébe. 41. Példa az első osztályú új sínek teljes gyári jelölésére:

a- a sínt a Kuznyeck (K) kohászati üzem 1990 (V) májusában (90) gyártotta, P65 típusú, A293 olvadék, közönséges szabványos szénacélból, edzett végekkel (fehér csíkos festék a fejen), a széntartalom "kemény" (a talp sárga színe a végén), a nyíl a fejvéget jelzi; b- a sínt az Azovstal üzem (A) gyártotta 1990 márciusában (III 90), P75 típusú, P356 olvadék, teljes hosszában edzett (zöld csík a nyakon és zöld szegély a tompa végén); v- a sín a Nyizsnyij Tagil (T) kohászati üzemben készült 1989 szeptemberében (IX 89) P50 típusú, 751Ya olvadék, teljes hosszában edzett, keményedési minőség szempontjából - első osztályú (zöld szegély a végén) ); G

A sín teljes vége kék festékkel van festve, mindkét végén három mag van - a sín selejt, nem alkalmas a Vasúti Minisztérium útján történő fektetésre

A P50, P65 és P75 típusú sínekre vonatkozó alapvető követelmények, amelyeket olajban térfogati hűtéssel hőkezeltek a GOST 18267-82 szerint

(1984. január 1-től bevezetve a GOST 18267-72 helyett)

1. A szabvány a P50, P65 és P75 típusú vasúti sínekre vonatkozik, amelyek nagy széntartalmú kandallóacélból készülnek, és teljes hosszukban olajos térfogati hűtéssel, majd kemencés temperálással hőkezeltek.

2. A hőkezelésre szánt síneknek meg kell felelniük az első osztályú, a GOST 24182-80 szerint gyártott sínekre vonatkozó követelményeknek.

A gyártó és a fogyasztó megállapodása alapján a második fokozatú sínek hőkezelése megengedett. A felületi hibák tekintetében a második fokozatra átalakított edzett sínek olyan vágányokra való fektetésre szolgálnak, amelyek nem tartoznak a Vasúti Minisztériumhoz.

3. Az edzett sínek fejének gördülőfelületén a keménységnek a HB 341...388 tartományon belül kell lennie; a sínek nyakának és lábának keménysége - legfeljebb HB 388.

4. A sínfej edzett fémének makroszerkezete edzett szorbit legyen.

Kis, szórt ferritterületek jelenléte megengedett.

5. Az edzett sínek mechanikai tulajdonságai a következők legyenek:

Végső ellenállás, kgf / mm2 ................................... ³120

Folyáshatár, kgf / mm2 ................................................ …… .. ³81

Megnyúlás, % .............................................. …… ³6

Relatív szűkület,% .................................................................................. ³25

Ütőszilárdság 20 ° С-on, kgf m / cm2 ................................... ³2.5

6. A sín próbaszakaszának törés és tönkremenetel nélkül kell kiállnia az alacsony hőmérsékleten végzett ütési próbákat a fejtartó alatt.

7. A fejváz alatt végzett ismételt ütési vizsgálatok nem kielégítő eredménye esetén megengedett a sínek HB 255 ... 302 nagy keménységű temperálása és a GOST 24182-80 szerint edzetlenként történő átadása.

8. A sínek jelölésének meg kell felelnie a rajzon feltüntetettnek. 40, 41 és a táblázatban. tizenegy.

9. A sínekhez csatolni kell egy, a gyártó képviselője és a Vasúti Minisztérium felügyelője által aláírt dokumentumot, amely igazolja, hogy megfelelnek a jelen szabvány követelményeinek, és amely tartalmazza:

a gyártó neve;

A termék neve és hőkezelési módja;

a sínek típusa, osztálya és csoportja;

Acélminőség, amelyből a sínek készülnek;

E szabvány megnevezése;

Az átvételi jelek lenyomatai vagy leírásai, valamint a sínek festékekkel való jelölésének leírása;

A sínek száma hosszuk és súlyuk feltüntetésével;

A fogyasztó neve és címe.

Sínjelölés

Minden új sín meg van jelölve a nyakán és az egyik végén.

A jelölés állandóra van felosztva, amelyet hengerlés és sajtolás során végeznek meleg és hideg állapotban (lásd 40. ábra), valamint ideiglenes vagy kiegészítő, festékkel (lásd 11. táblázat). A jelölés (lásd a 41. ábrát) szükséges a sínek helyes fektetéséhez a pályán.

Az óévi sínek is meg vannak jelölve (42. kép).

A fenébe. 42. Példa óévi sínek jelölésére (világos festék):

a- az I. csoportba tartozó sín, amely javítás nélküli útra fektetésre alkalmas; b- Javítandó II. csoportú sín (II-P); v- IV. csoport sínje, nem alkalmas útra fektetésre (XXX)

Üzleti blog