Gépvezérlő rendszerek

Nak nek Kategória:

Marási munka

Gépvezérlő rendszerek

A munkadarabok megmunkálásakor biztosítani kell a munka- és segédmozgások egy bizonyos sorrendjét a gépekben, amit programnak nevezünk.

Rizs. 1. Numerikus vezérlőrendszerek

A vezérlőrendszereket olyan eszközöknek nevezzük, amelyek a gép végrehajtó szerveinek hajtómechanizmusaira hatnak.

A kézi vezérlés a szerszámgépeken történő feldolgozás során biztosítja a program végrehajtását a kezelő által a kezdeti információk (rajz, technológiai dokumentáció), valamint a mérési eredmények és a gép és a szerszám működésének megfigyelései alapján. .

A gép (vagy vonal) automatikus vezérlése magában foglalja a teljes program (vagy annak egy részének) rögzítését és végrehajtását egy speciális programhordozó - egy tárolóeszköz - segítségével. Programhordozóként állítható ütközők, bütykök, fénymásolók, szedőeszközök stb.

A numerikus vezérlés (CNC) az automatikus vezérlés egy fajtája, amely programokat ír alfanumerikus kód formájában (lyukszalagra vagy mágnesszalagra kapcsolókkal, dugaszolható panelekkel vagy a vezérlő számítógép memóriájában tárolva).

A marógépeken használt numerikus vezérlőrendszerek kétféleek: nyitott (vagy visszacsatolás nélküli) és zárt (vagy visszacsatolásos). Nyílt rendszerekben (198. ábra, a) egyetlen információáramlás van az olvasótól az aktuátor felé irányítva. Amikor a programot tartalmazó szalag áthalad az olvasón és a dekóderen, parancsjelek jelennek meg a bemenetén. Általában azonban ezek a jelek nem rendelkeznek elegendő teljesítménnyel az aktuátorok működtetéséhez. Ezért az automatikus eszközök rendszereiben gyakran használnak erősítőket a jelek erősítésére. Az erősítés után a jelek az M meghajtóba jutnak, amely egy bizonyos gépi csomópontot közvetlenül vagy közbenső mechanizmusokon keresztül a kívánt pozícióba mozgat. A munkatestek mozgását itt a léptetőmotorok pontosan adagolják. Ezt a rendszert az egyszerűség és az alacsony költség jellemzi, de ennek a rendszernek a megbízhatósága és pontossága. gyengébb a visszacsatolásos vezérlőrendszereknél.

Zárt rendszerekben egy alkatrész feldolgozása során folyamatos

Nem kell összehasonlítani a megmunkálás alatt álló munkadarab tényleges méretét vagy a gépegység tényleges mozgását egy adott programmal. Egy adott program beolvasásakor az olvasó és a dekóder kimenetén parancsjelek jelennek meg, amelyek az összehasonlító készülékbe kerülnek. Jeleket is kap a visszacsatoló érzékelőtől. Az érzékelő méri a gépegység vagy a munkadarab méretének tényleges mozgását, és azt egy komparátornak küldött visszacsatoló jellé alakítja. Az összehasonlító eszközben a visszacsatoló érzékelő jeleit összehasonlítják az olvasóból és a dekóderből származó jelekkel. A megadott és a tényleges elmozdulások (vagy méretek) eltérése esetén az összehasonlító eszköz kimenetén az eltérés értékének megfelelő jel jelenik meg. Ez a jel az erősítőn keresztül jut a működtetőhöz, amely a megadott program szerint szabályozza a gép működését.

Az analóg programvezérlő rendszerekben az információ nem numerikus kódban, hanem konvertált formában jut be az összehasonlító eszközbe a mesterprogramból és a visszacsatoló érzékelőből. Adott számmal arányos analógot (feszültség, fázis) használnak. Ezek a rendszerek induktív és potenciometrikus visszacsatoló érzékelőket használnak.

A programvezérlő kódrendszerek speciális kódérzékelők használatán alapulnak. A számkódban a tényleges mozgásra vonatkozó jelzések az érzékelőből származnak, és összehasonlítják a lyukszalagról leolvasott programmal ugyanabban a feltételes kódban.

Az impulzusos programvezérlési rendszerekben azt az elvet alkalmazzák, hogy az eredeti programból származó impulzusok számát a tényleges elmozdulás nagyságának megfelelően összehasonlítják a visszacsatoló érzékelő által generált impulzusok számával. Ha a megadott és a visszacsatoló érzékelő által feldolgozott impulzusok száma egybeesik, a hajtómotor lekapcsol.

A technológiai cél szerint a programvezérlő rendszereket pozicionális és kontúrra osztják. Pozíciós CNC rendszerek a gép munkatesteinek független mozgatásához, általában téglalap alakú koordinátákban. Fúrógépek automatizálására szolgálnak. A CNC kontúrozórendszereket a munkatestek több koordinátában történő összehangolt mozgása miatt összetett alakú alkatrészek feldolgozására tervezték. Két-, három-, négy-, sőt öt-koordinátás numerikus vezérlőrendszereket alkalmaznak (három egymásra merőleges irányú egyenes vonalú mozgás és két forgási mozgás).

A közelmúltban nagy figyelmet fordítottak a „gép-CNC eszköz” rendszer diagnosztikájának kérdéseire, a berendezések meghibásodásával járó leállások csökkentése érdekében. Így a CNC eszközök a következő paramétereket vezérlik: programozási hibák, gépkarbantartási hibák, elektronikai egységek meghibásodása, a kapcsolószekrényben a hőmérséklet emelkedése a beállított érték fölé, a hajtások állapota, a gép mechanikai alkatrészeinek állapota stb.

Az egyszerűsített rendszerek, amelyek a vezérlőprogramot a billentyűzetről közvetlenül a munkahelyen manuálisan adják meg, alkalmazásra találtak. Univerzális gépek kontúrvezérlésére szolgálnak egyedi és kisüzemi gyártásban. Az ilyen rendszerek használata csökkenti a gép átkapcsolási idejét, miközben megőrzi a nagy pontosságot. A rendszer kis mérete lehetővé teszi, hogy közvetlenül a gépbe építsék be őket.

A CNC eszközökkel ellátott szerszámgépek csoportvezérlési rendszerei (több gép vezérlésére) a következő funkciókat látják el: alkatrészprogram elosztása; gépek működésének figyelése és hibák diagnosztizálása; adatok kiadása gépvezérléshez; gépek állapotának felmérése; programok ellenőrzése, beállítása a munkahelyen stb.

Ciklikus vezérlőrendszerek. A programvezérlés numerikusra és ciklikusra oszlik. Numerikus vezérléssel a megadott program összetétele információkat tartalmaz a ciklus- és feldolgozási módokról, valamint a gép munkatesteinek mozgási útjáról. A ciklusvezérlő rendszerekben a program csak a ciklusról és a feldolgozási módokról tartalmaz információkat, a munkatestek mozgási mennyiségét az ütközők beállításával állítjuk be. A ciklikus programvezérlő rendszerek viszonylag egyszerű felépítésükben különböznek a numerikusaktól, de technológiai képességeik kisebbek. Programhordozóként dugós és kulcsos kapcsolókat használnak. A ciklikus vezérlésű gépen az alkatrész feldolgozásához megadott programot úgy hajtjuk végre, hogy a dugaszokat a dugaszoló panel megfelelő aljzataiba szereljük (a dugón kívül egy kapcsoló), kulcsos kapcsolót is használunk, amelyben a dugó az aljzatokat nyomógombos kapcsolók váltják fel. A ciklusvezérlő eszközök megbízhatóbbak, mint a CNC-eszközök, könnyen kezelhetők és beállíthatók.

Adaptív rendszerek (Az AQ vezérlések a gépen, a munkadarabon vagy a szerszámon bekövetkezett változásokkal kapcsolatos aktuális információk feldolgozását biztosítják, hogy megfelelő változtatásokat hajtsanak végre a feldolgozási programban. Főleg CNC gépeken alkalmazzák. Jelenleg adaptív határérték-szabályozó rendszerek (ACP) ill. adaptív optimalizálási rendszerek (ASO) Ezek viszont két csoportra oszlanak - geometriai, amelyek célja a feldolgozás pontosságának növelése, és technológiai - a termelékenység növelése és a költségek csökkentése mellett.

A technológiai ACP használatakor a kívánt hatást az a tény éri el, hogy a feldolgozási feltételek megváltoztatásakor, amelyek a szabályozott paraméter (például teljesítmény vagy vágóerő) változásához vezetnek, a szabályozási paraméter (például előtolás) megváltozik. A beállítható paraméter egy előre meghatározott szinten történő rögzítésével és fenntartásával lehetőség nyílik a megmunkálási folyamat lefolyásának szabályozására - üresjáratról forgácsolásra való váltásra, szerszámcserére, forgácsolási mód megváltoztatására, a szerszám és a gép védelmére törés, stb. Az ASO használatakor a kívánt hatást úgy érik el, hogy a feldolgozási körülmények megváltozásakor a vágási mód automatikusan beáll, az optimálishoz közel.

Hatalmas számú technológiai folyamat létezik, amelyek megvalósítása lehetővé teszi, hogy a kívánt méretű, alakú és felületi minőségű alkatrészt kapjon. A fémfeldolgozó üzemek hosszú évek óta speciális berendezéseket, úgynevezett gépeket használnak. Számos technológiai folyamat létezik, amelyek között megjegyezzük az őrléssel történő feldolgozást. A csiszolás mechanikai behatás hatására megváltoztathatja a felület minőségét és alakját. A fémfeldolgozás fejlesztésének évei során számos fajta berendezés jelent meg, amelyek mindegyike speciális munkarenddel rendelkezik, amelyet a rajz tükröz.

A felszerelés célja

A csiszológép egy olyan eszköz, amely különféle fémből, fából, műanyagból és egyéb anyagokból készült termékek feldolgozására szolgál. Néhány évtizeddel ezelőtt a berendezést kis pontosságú megmunkálásra hozták létre, műszakilag a kialakítás nem tette lehetővé az alkatrészek méreteinek nagy pontosságát, de a csiszológép jellemzői mégis lehetővé tették a befejezést.

A köszörűgép a következő technológiai problémák megoldására használható:

- Hengeres, négyzet alakú és egyéb munkadarabok felületének alakváltozása. A csiszolóberendezések a csiszolóanyagtól függően különféle fémek feldolgozására használhatók, viszonylag kis anyagréteg eltávolítására van lehetőség.

- A felületi érdesség változása a fő cél, amelyre a csiszológépet létrehozták. A készülék több tíz milliméternyi fémet vagy más anyagot képes eltávolítani.

- Egyes esetekben köszörűt használnak az élezéshez. Ez annak a ténynek köszönhető, hogy az eszközt fém eltávolítására használják, ha a vágóél megfelelően van elhelyezve, akkor lehetséges az élezés.

Kéziszerszámok használatával szinte lehetetlen eredményt elérni, mintha csiszolóberendezést használnának. A teljesítmény is nagyon magas, létezik hazai és ipari változat is. A készülék működése karbantartást igényel, amit szintén figyelembe kell venni.

Osztályozás

Mint korábban megjegyeztük, jó néhány rajz és diagram létezik, amelyek köszörűgépet készítenek. Ez annak köszönhető, hogy az alkatrészek alakja és méretei határozzák meg a megmunkálás módját, milyen orsóval, csiszolóberendezéssel rendelkezik.

A telepítés típusa szerint a következő osztályozást lehet elvégezni:

- Asztali. Az asztali gépek modern rajzai és diagramjai meghatározzák, hogy használhatók legyenek a mindennapi életben. Ugyanakkor a karbantartás nem okoz sok problémát, az energiafogyasztás elhanyagolható, a kezelés pedig nem nehéz. Az asztali verzió azonban kisebb teljesítményt és funkcionalitást kínál.

- A modern ipari változat nagy teljesítményű, a modell sémája és rajzai meghatározzák, hogy a modellek kompakt méretekkel rendelkeznek. Technikailag tökéletesebbek, mint azok a modellek, amelyeket az elmúlt évezredben gyárakban gyártottak.

- A Szovjetunió gyáraiban készült csiszológép is gyakran megtalálható a műhelyekben. Rajzaikat, diagramjaikat a megfelelő képesítés megszerzése után az oktatási intézményekben tanulmányozzák. Az ilyen berendezések karbantartása azonban sokkal bonyolultabb, mivel a szükséges szerszámokat és alkatrészeket már nem gyártják.

Cél szerint a következő csoportokat lehet megkülönböztetni:

- Hengeres köszörülés - a leggyakoribb modellek, amelyeket hengeres és kúpos alkatrészek feldolgozására használnak. Az ilyen gépeket a pontossági osztály szerint több csoportra osztják. Az 1990-es évek közepe óta gyártják őket. Egyes modelleket nagy átmérőjű és lineáris méretű munkadarabokhoz gyártottak.

- A belső köszörülési modellek kevésbé elterjedtek, de mindegyiket gyakran használják fémmegmunkáló gyárakban. A belső csiszológépek háztartási és ipari célokra szolgálhatnak, teljesítményük a berendezéstől és a feldolgozási folyamat automatizáltsági fokától függ. Használjon belső köszörülési modelleket a hengeres belső felületek, különböző alakú furatok megváltoztatásához. A szerszámozás nagymértékben megváltoztathatja a belső csiszológép műszaki jellemzőit.

- A felületi csiszolócsoport olyan sémával rendelkezik, amely lehetővé teszi a sík és az illeszkedő felületek érdességének és méreteinek a kívánt értékre való beállítását. Az orsó ebben az esetben úgy van elhelyezve, hogy a köszörűvel sík felülettel kapcsolatos munkákat lehessen végezni.

- Központ nélküli csiszolócsoport nagyüzemi gyártáshoz. Az ilyen csoportra jellemző séma és rajz egyszerűsíti a karbantartási folyamatot, valamint a műszaki jellemzők lehetővé teszik a folyamat automatizálását és a termelékenység növelését.

- A hónolás az a folyamat, amikor a felület méreteit nagy pontossággal hozzák létre, amikor az eltérés csak a milliméter néhány töredéke. Az összes szerkezeti elem elrendezése, amellyel az ebbe a csoportba tartozó csiszológép rendelkezik, lehetővé teszi mind a hengeres, mind a sík felületek megmunkálását. A kéziszerszámok segítségével lehetetlen ilyen eredményt elérni, a vezérlés lehetővé teszi a feldolgozási jellemzők megváltoztatását a feladattól függően.

Ebben az esetben a hengeres köszörülési lehetőségek a következő csoportokra oszthatók:

- univerzális gépek - különféle hengeres és kúpos munkadarabok csiszolására használhatók, a modellek jellemzői jelentősen bővíthetik a hatókört. Az univerzális gép vezérlése történhet mechanikusan vagy automatizált CNC rendszer segítségével;

- egyszerű modellek - csiszolóberendezés, amelyet a munkadarabok egy adott csoportjához használnak. Az egyszerű modellek sémája és jellemzői meghatározzák, hogy használatuk során csak bizonyos alkatrészcsoportok dolgozhatók fel. Az utóbbi időben gyakorlatilag nem gyártottak ebbe a csoportba tartozó gépeket. Ennek oka az a tény, hogy vásárlásuk gyakran nem indokolt. Gyakran megrendelésre készülnek a tömeggyártás megszervezésében.

Figyelembe véve a hengeres csiszológépek ilyen nagy eloszlását, figyelembe vesszük a tervezési jellemzőket. A forgó munkaasztal vezérlése, valamint az alkatrész elforgatását lehetővé tevő karakterisztika határozza meg a modell sokoldalúságát. A tervezési sémában van egy orsó, amely függőleges tengely körül forgatható. Egyes modellek további fejtartókkal rendelkeznek, amelyek lehetővé teszik a különböző formájú furatok érdességének módosítását.

Számítógépes numerikus vezérlés

A CNC-t az évek során a termelékenység növelése és a feladat egyszerűsítése, a kapott méretek pontosságának növelése érdekében fejlesztették ki. Sok alkatrész rajza minimális tűréssel rendelkezik, kézi szerszámmal lehetetlen megoldani egy ilyen problémát. Ezért, ha a rajzok hasonló tűrésekkel rendelkeznek, gépesített feldolgozási módszert kell alkalmazni.

Sok probléma nem tette lehetővé a numerikus vezérlés használatát a csiszológép létrehozásakor. Ilyen például a kenési rendszer, valamint az orsó elhelyezése. A CNC vezérlés határozza meg az orsó nagy pontosságú pozicionálását, a kenőrendszer automatizálását.

A CNC-rendszer számos előnye ellenére meglehetősen nehéz ilyen automatizálási technológiát használni. Ez annak a ténynek köszönhető, hogy az ilyen berendezéseket rendkívül ritkán használják nagyüzemi és tömeggyártásban.

A CNC határozza meg az orsó pontos helyzetét. Ugyanakkor szem előtt kell tartani, hogy az orsót a használt berendezés figyelembevételével kell elhelyezni. Ezért a rajzon látható, hogy milyen berendezéseket használnak a köszörűgépekhez.

A CNC-tervezés fenntartása sokkal nehezebb, mivel a változtatások meghibásodáshoz vezethetnek. A berendezés beállítását rendszeresen el kell végezni a méretváltozások pontosságának és az érdesség minőségének megőrzése érdekében.

A CNC rendszernek jó néhány változata létezik, amelyek aszerint vannak felosztva, hogy milyen programtípussal írják le a csiszolókorong pályáját, írják le az orsó fordulatszámát és az előtolási sebességet.

Hűtés

Ha a kenés lehetővé teszi a szerkezet élettartamának meghosszabbítását, akkor a hűtés jelentősen megnöveli a csiszolóanyag élettartamát. A rajzok annak figyelembevételével készülnek, hogy a csiszolóanyaggal való érintkezés során a felület nem melegszik fel, valamint a csiszolóanyag. Ehhez az orsó hűtőfolyadék-ellátó rendszerrel rendelkezhet. A háztartási modellek vízfürdővel rendelkeznek, amely a kezelési területet is lehűti.

A hűtőrendszer karbantartása a tartály hűtőfolyadékkal való folyamatos feltöltésének szükségessége.

Végezetül megjegyezzük, hogy jó néhány modern modell létezik, amelyek nagy teljesítményűek, könnyen használhatók és sokoldalúak. Sok közülük alkalmas háztartási és ipari használatra.

SPECIALITÁS 2-36 03 31

"Elektromos berendezések szerelése és üzemeltetése"

Szakág: "Vállalkozások és polgári épületek elektromos berendezései"

GYAKORLATI MUNKA №4

Elektromos berendezések és áramkörök kutatása

3A161 típusú vezérlőköszörűgép

Vállalkozások és polgári épületek elektromos berendezései

Útmutató a gyakorlati munka végrehajtásához 4. sz

A GGPTC "mérnöki" tanára, Osadchiy V.A. fejlesztette ki.

Az irányelveket a főiskola módszertani bizottságának ülésén tárgyalta és hagyta jóvá _____________

GYAKORLATI MUNKA №4 Elektromos berendezések és áramkörök kutatása

A 3A161 típusú csiszológép kezelőszervei

Célkitűzés: Az elektromos berendezések és áramkörök működési elvének tanulmányozása

a 3A161-es modell csiszológép vezérlése, a főmozgás elektromotorjának számítási módja és kiválasztása.

Munkafeladatok

1. Tanulmányozni a köszörűgép alapfogalmait, jellemzőit, indítási és szabályozási elveit, működési módjait.

2. Tanulmányozni a köszörűgép elektromos berendezéseinek megválasztásának elveit.

3. Tanulmányozza a köszörűgép berendezésének és vezérlésének diagramját!

Irányelvek

Általános információ

A köszörűgépek általános és speciális célú gépekként minden iparágban elterjedtek.

Sík, hengeres, fogaskerekes és egyéb felületek durva és finom köszörülését egyaránt elvégezhetik csiszolókorongokkal.

Valamennyi köszörűgép fő technológiai egységei: orsós csiszolófej és köszörűkorong, hajtó- és hajtóműrendszer, munkaasztal.

köszörűfej a vázra helyezve vízszintesen vagy függőlegesen, a gép típusától függően.

Az orsó a szerszám (csiszolókorong) rögzítésére szolgál.

A fejszár mozgatása a vezetők mentén a tengelye mentén vízszintesen vagy függőlegesen.

Az orsó a forgó főmozgásról külön elektromos hajtásról értesül.

Meghajtó egység.

A tokmány egy villanymotortól kap forgást egy lapos szíjjal, és kerek alkatrészek rögzítésére szolgál.

A köszörűkorong fő mozgását a fő villanymotor jelenti egy ékszíjas átvitelen keresztül.

A belső csiszológépeken a megmunkálás kis körökben történik, így a motortól az orsóig gyorsító fogaskerekeket vagy a csiszolófej testébe épített speciális nagy sebességű motorokat használnak. Az ilyen eszközöket, amelyek a motort és a csiszolóorsót szerkezetileg egy egységbe egyesítik, nevezzük elektroorsó.

A segédmechanizmusok meghajtójaként rövidzárlatos rotorral ellátott IM-et használnak. Ilyen mechanizmusok például a hidraulikus szivattyúk, hűtőszivattyúk, kenőszivattyúk és mások.

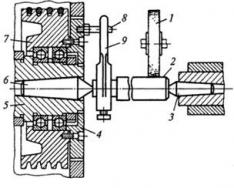

A ZA161 típusú körköszörűgép elektromos hajtásvezérlésének vázlata (1., 2., 3. ábra)

Időpont egyeztetés. Hengeres csiszológép EA vezérlésére és védelmére.

jegyzet- Ezt a gépet legfeljebb 1000 mm hosszú és legfeljebb 280 mm átmérőjű termékek hengeres felületeinek külső csiszolására tervezték, a köszörűkorong legnagyobb átmérője 600 mm; a csiszolókorong gyémánttal való bevonására szolgáló eszköz van felszerelve az asztal farkára.

A séma fő elemei.

DSh, DG, DN és DI - a köszörűkorong, a hidraulikus rendszer, a kenőszivattyú és a termék hajtómotorjai.

Rizs. 1. A ZA161 típusú csiszológép tápellátásának vázlata

Megjegyzések:

1. DSh - aszinkron motor rövidzárlatos rotorral, teljesítmény 7 kW, szögsebesség 98 rad/s; az ékszíj hajtómű tárcsáinak változtatásával a kör szögsebességének két értéke érhető el, 111 és 127 rad/s.

2. DI - PBS-22 típusú párhuzamos gerjesztésű egyenáramú motor; teljesítmény 0,85 kW; a szögsebesség folyamatosan állítható 35-250 rad/s tartományban az MU-ról az armatúrára betáplált feszültség változtatásával.

3. DG - aszinkron motor rövidzárlatos rotorral; teljesítmény 1,7 kW; szögsebesség 93 rad/s.

4. DN - aszinkron motor rövidzárlatos rotorral; teljesítmény 0,125 kW; szögsebesség 280 rad/s.

MU - mágneses erősítő (komplett EA típusú PMU-5M).

jegyzet- Az erősítő háromfázisú hídáramkör szerint van összeállítva, és 6 munkatekerccsel rendelkezik (w p), amelyek sorba vannak kötve D1 ... D6 diódákkal; a diódák a váltakozó áram egyenirányítására és ezzel egyidejűleg belső pozitív visszacsatolás biztosítására szolgálnak;

Rizs. 2. Az EP köszörülés szabályozásának sematikus diagramja

ZA 161 gépmodell

w y 1- fő tekercselés; h 2- vezérlő tekercs, amely pozitív visszacsatolást biztosít a motor armatúra áramára; w y 3 - vezérlő tekercs, amely előfeszítést biztosít az MU-ban. VSh és VP2 - pozitív áram-visszacsatolású egyenirányítók és

a termék motor gerjesztő tekercsének tápellátása (OVDI). EMO és EMDP - elektromágnesek visszahúzáshoz és befejező betápláláshoz. KSh, KG, KN, KI és KT - kontaktorok a köszörűkorong, a hidraulikus rendszer, a hűtőszivattyú, a termék és a fék elektromos motorjainak vezérléséhez.

ROP - az OVDI teljesítményhiányának reléje.

Az RP1 és RP2 relék a közbenső simításhoz és kihúzáshoz. RV - időrelé, a "gondozás" idejének biztosítására. RD - olajnyomás kapcsoló a hidraulikus rendszerben. Megjegyzések: 1. A gépasztal hidraulikusan oda-vissza mozog (hosszirányú előtolás) 100-600 mm/perc sebességgel; asztal megfordítása minden löket végén a hidraulikus henger orsójának átkapcsolásával az asztalra szerelt ütközők segítségével.

2. A csiszolófej kereszttáplálása a beállítási munkák során manuálisan történik, az automatikus működés során pedig - a hidraulikus rendszerből, és elektromágnesek (EMO és EMDP) vezérlik. RKS - fordulatszám-szabályozó relé. PZ - beállító potenciométer. Rl, R2, R3, Rd - beállító ellenállások.

Államigazgatási szervek.

Kn.Psh, Kn.PG, Kn.PI - indítógombok DSh, DG, DI motorokhoz. Kn.SO, Kn.SI - gombok "stop" általános és DI.

VN, VA1, VI - üzemmódok kapcsolói ("RU" - kézi vezérlés, 0, "AR" - automatikus működés).

VA2 - kapcsoló ("stop" -0 - "konzol") az üzemmód kiválasztásához. VAK - az aktív vezérlőkészülék (AK) kapcsolója. jegyzet- Az AK készülék 2 parancsot ad: a befejezéshez és a gyors visszahúzáshoz.

VO - helyi világítás kapcsoló, a világítás kikapcsolásához (LO).

MPO, MPD - visszahúzó és befejező mikrokapcsolók.

Vezérlési módok.

Automatikus - VN, VI, VA1, VA2, AK és "ápoló". Beállítás - manuálisan.

Sémamunka.

A kezdeti állapot.

Minden típusú tápellátás biztosított (lineáris VL kapcsoló be van kapcsolva), miközben a következők vannak csatlakoztatva (4.6-4. ábra): DSh, DG és DN tápáramkörök; séma PMU-DP; Tr.1 és Tr.2 transzformátorok; EMO és EMDP elektromágnesek áramkörei. A hidraulikus rendszer feltöltve és készen áll. A vezérlőáramkör kap tápfeszültséget a Tr.1-től (2. ábra), és a Tr.2-től - a VP2 egyenirányítótól (3. ábra), az OVDI áramkör csatlakoztatva van. ROP- a lánc előkészítése CI(ROP). Kn.PG - a lánc megy KG.

KG- csatlakozik a hálózathoz (DG) (KP1 ... 3) és elindul, a nyomás a hidraulikus rendszerben emelkedik (RD - zárt), az áramkör előkészítése folyamatban van KSh;

A lánc előkészítése KSh(KG:4);

Önfenntartóvá válik (CG:5).

Kn.Psh - a lánc megy KSh.

KSh- csatlakozik az LSH hálózathoz (KSh: 1 ... 3) és elindul,

Automatikus működési áramkör előkészítése CI(KSh:4),

Önerőssé válik, a KN kézi vezérlőáramkör előkészítés alatt áll (KSH: 5)

Rizs. 3. A ZA161 típusú csiszológép PMU-D rendszere

A hidraulika szivattyú működik, a csiszolókorong forog, a DI gerjesztő tekercs be van kötve.

Automatikus munkavégzés.

Kapcsolók felszerelése: VN, VI és VA1 - "Automatikus működés",

VA2 - "kiemelés", VAK - "letiltva", VO - "be". Ezzel egyidejűleg világít a helyi "LO" lámpa. jegyzet- A munka a következő sorrendben történik:

A csiszolófej termékének gyors megközelítése hidraulikusan, DI és DN bevonása;

Köszörülés durva előtolásnál, majd átállás befejező előtolásra, "végig" végzett munkával;

A csiszolófej automatikus eltávolítása és a DI és DN kikapcsolása.

A feldolgozási folyamat kezdete a gép GRU-jának (fő vezérlőkarjának) maga felé billentésével történik. Ugyanakkor a hidraulikus rendszer gyorsan hozza a csiszolófejet, amíg a kerékbehelyező mechanizmus bütykét rá nem nyomják a mikrokapcsolóra (MGSH), és a láncokat össze nem szerelik. KNés CI. Állítsa a GRU-t "nulla" helyzetbe.

KN, KI- csatlakozik a HDN hálózathoz (KN: 1.. .3) és elindul,

Az áramkör blokkolva van) KT (KN: 4),

Csatlakozás a hálózathoz MUés DI(CI: 1...3),

Az áramkör ismét blokkolva van CT(KI:5).

A hűtőszivattyú működik, az asztal hidraulikus hajtása be van kapcsolva, a DI forogni kezd, miközben:

egy jel (U 3 - U OOC), egyenlő a megadott (U 3) és a visszacsatolás különbségével (udvarol) lehorgonyzott motor.

jegyzet- A motor szögsebessége változtatással szabályozható U 3 a PZ és R2 ellenállások közös fogantyújának mozgatásával.

A pozitív visszacsatoló tekercsben (w Y 2) a jel arányos az armatúra áramával (U P OC).

Az előfeszítő tekercsben (w Y 3) az előfeszítési jelet (U CM) az R3 ellenállás állítja be. Így a DI automatikus gyorsítása addig történik, amíg el nem éri a természetes karakterisztikát (w H 0 M), a nagyolás megkezdődik, az „RCS” működik és előkészíti az áramkört CT |(RKS).

A nagyolás végén a csiszolókorong merülőmechanizmusának bütyökje megnyomja a mikrokapcsolót (MDP), a lánc össze van szerelve RP1.

RP1- összeköt emdp(RP1), és átkapcsolja a csiszolófej hidraulikus hajtásának orsóját, hogy csökkentse a transzlációs mozgás sebességét. Befejező (befejező) köszörülés történik.

A termék megadott méretének elérésekor megnyomjuk a terelő mikrokapcsolót (MPO), az áramkört összeállítjuk RP2.

RP2- összeköt emo(RP2:1), és a hidraulikus hajtóorsót gyors visszahúzásra kapcsolja.

Amikor a csiszolófej visszatér eredeti helyzetébe, a mikrokapcsoló (MPI) kinyílik, és így az áramkörök CIés KN.

A DI és DN motorok le vannak választva a hálózatról és leállnak.

A csiszolás befejeződött.

Dolgozzon az AK készülékkel.(Set BA2 - "konzol", VAK - "AK").

A "konzollal" a munkavégzés ugyanúgy történik, mint a "végig", a parancsok ugyanazok, de az aktív vezérlőeszköztől (AK) származnak.

Gondozás.

Ha a hengeres köszörűgép működési ciklusa magában foglalja a „szikrázó” műveletet, azaz köszörülés kikapcsolt betáplálás mellett, majd az áramkörbe egy időrelét (RV) vezetünk (szaggatott vonal) (1. ábra), melynek érintkezője benne van az áramkörben emo kapcsolat helyett RP2:1.

Az időrelé szabályozza a „gondozás” időtartamát.

Beállítás.(VN, VI, VA1 - „kézi vezérlés” és VA2 - „kiemelés”), a motor jár, a motor leáll.

A DI bekapcsolása a Kn.PI megnyomásával történik, és a leállítás - Kn.SI. Kn.PI - megy a lánc CI.

CI- MU és DI csatlakoztatva van a hálózathoz (KI: 1 ... 3) és elindul,

Önfenntartóvá válik (KI:4),

lánc blokkolva van CT(KI:5).

A motor gyorsan felgyorsul, az RCS aktiválódik, és az áramkör készen áll CT(RKS).

Kn.SI - az áramkör megnyílik KI.

CI- A DI le van választva a hálózatról (CI: 1.. .3),

Megy a lánc CT(KI:4).

CT- a DI dinamikus fékezési folyamata megtörténik, és "nullához" közeli sebességnél az RCS kikapcsol CT.

Védelem.

Rövidzárlati áramokból - váltakozó áramú áramkörök (1. példa, 2. példa, Z példa);

Vezérlőáramkör (5. példa),

Világítási áramkör (4. példa).

Túlterheléstől - motorok (RTSH, RTG, RTI).

Zárak.

Indulási képtelenség nyomás hiányában a hidraulikus rendszerben (RD), áram hiányában a gerjesztőkörben (ROC), fékezés közben (CT: 2).

Táplálás.

3 ~ 380 V, 50 Hz - AC táphálózat. Egyenirányított áram - DC áramkörök (DI, OVDI). 1 ~ 220 V, 50 Hz - vezérlő áramkörök.

GÉP ELEKTROMOS BERENDEZÉSEK VÁLASZTÁSA

Köszörűgépekhez vágóerő a csiszolás típusától függ.

A kör kerületének csiszolásakor a teljesítményt a következő képlet határozza meg:

P Z = C P ∙v u ∙t∙S 0 ∙d, kW, (1)

köszörüléskor a kör végével:

P Z = C P ∙v u ∙t∙B, kW, (2)

ahol C P - a termék anyagát és a kerék keménységét jellemző együttható; v u - az alkatrész kerületi sebessége vagy az asztal sebessége, m/perc; t - köszörülési mélység, mm; S0 - előtolás a köszörűkorong tengelye irányában (keresztirányú) milliméterben a munkadarab vagy a gépasztal fordulatánként vagy asztallöketenként; d - köszörülési átmérő, mm B - köszörülési szélesség, mm.

Síkköszörülésnél a csiszolási mélység 0,005…0,015 mm között van beállítva simító meneteknél és 0,015…0,15 mm nagyoló meneteknél. A keresztirányú előtolás a kör szélességétől függ, és a simítómeneteknél 0,2 ... 0,3, a nagyolásnál pedig 0,4 ... 0,7 szélességben van hozzárendelve. A munkadarab hosszirányú előtolási sebessége 3-30 m/perc tartományban van beállítva.

Következő oldal >>17. FEJEZET PROGRAMSZABÁLYOZÁSSAL KAPCSOLATOS CSISZOLÓGÉPEK.

1. § A CSISZOLÓGÉPEK CÉLJA ÉS TERVEZÉSI JELLEMZŐI.

CNC rendszerekkel felszerelt hengeres köszörülés, belső köszörülés, felületi köszörülés, középpont nélküli köszörülés, kontúrcsiszoló és egyéb gépek. Ebben az esetben technikai nehézségek merülnek fel, amelyeket a következő okok magyaráznak. A köszörülési eljárást egyrészt a nagy pontosság és a felületminőség minimális méretdiszperzió melletti elérése, másrészt a megmunkáló szerszám sajátossága jellemzi, amely a méretpontosság gyors elvesztéséből áll. a köszörűkorong működés közbeni intenzív kopása miatt. Ezért a gépnek olyan mechanizmusokra van szüksége, amelyek automatikusan kompenzálják a köszörűkorong kopását. A CNC rendszert le kell zárni, hogy kiegyenlítse az AIDS rendszer deformációit, hőmérsékleti hibákat, különböző ráhagyásokat a munkadarabokon, gépi pontatlanságokat stb. A mérőrendszereknek nagy felbontásúaknak kell lenniük, amelyek szűk tűréseket biztosítanak a pozicionálási pontossághoz, például hengeres csiszológépeknél , az ilyen eszközök az átmérők folyamatos mérését biztosítják a feldolgozás során, legfeljebb 2 X 10 -5 mm relatív hibával. Az asztal hosszirányú mozgásának szabályozását hengeres csiszológépeknél legfeljebb 0,1 mm, homlokcsiszoló gépeknél 0,02-0,03 mm hibával kell elvégezni.

A programban található nagy mennyiségű bizonytalan technológiai információ miatt nem célszerű a programhordozót lyukszalagon használni. Ezért a CNC típusú rendszereket gyakran használják a csiszológépekhez. Ezekre a rendszerekre jellemző a 3-4 koordináta feletti vezérlés, de a több körrel dolgozó gépeknél 5-6, sőt 8 koordináta feletti vezérlés is lehetséges. A kezelő és a csiszológép CNC rendszere közötti kapcsolat a legtöbb esetben interaktívan, a kijelző segítségével történik. Lehetőség van a programok távoli bevitelére is a központi számítógépről, ha a gépet egy automatizált területen kapcsolják be. A beépített diagnosztikai rendszereket a gépek megbízhatóságának növelésére használják.

A legelterjedtebbek a CNC hengeres csiszológépek, amelyek maximális hatást biztosítanak többlépcsős alkatrészek, például orsók, villanymotorok tengelyei, hajtóművek, turbinák stb. egy telepítésből történő megmunkálásakor a következő tengelycsap feldolgozásához, méréshez stb. . Többlépcsős munkadarabok CNC hengeres csiszológépen történő megmunkálásakor 1,5-2-szeres időmegtakarítás érhető el a kézi vezérléshez képest.

CNC profilcsiszoló gépek Ellentétben az optikai profilcsiszológépekkel, ezek nagy termelékenységgel rendelkeznek, és nem igényelnek magasan képzett kezelőket a karbantartáshoz. Az ilyen típusú gépeket függőleges orsóval (kontúrcsiszolás) és vízszintes orsóval (profilcsiszolással) gyártják.

NÁL NÉL profilcsiszoló gép 3G95F3 Az 1. munkadarab A-B profiljának (130. ábra) megmunkálásához szükséges alakítómozgásokat ШД5-Д1 léptetőmotorokkal csigakerekes fogaskerekeken és gördülő csavaros anyás áttételeken keresztül hajtják végre. A táblázat mozgása az X "-Y" koordináták mentén 0,00025 mm felbontással biztosított. A 3. kör tájolását a 0-0 tengelyhez képest egy programozható léptetőmotor állítja be. A kör szerkesztése gyémántszerszámmal 2 a program parancsára történik. A csiszolókorongot a köszörülés közben egy racsnis mechanizmus segítségével táplálják, ugyanakkor a korongot a hajtásról forgatják. Az elkészült rész megfigyelésére és vezérlésére van egy megvilágító és egy projektor. A gép felületi érdesség Ra=0,32-:-0,16 µm és profilpontosság körülbelül 10 µm.

Rizs. 130. Megmunkálási séma CNC profilcsiszológépen

A tendencia az volt, hogy többcélú köszörűgépeket hoznak létre a tokmányban történő megmunkáláshoz a munkadarabok, például forgótestek belső és külső felületeinek egybeállításából. Ezek a gépek gyakran több köszörűorsóval rendelkeznek, és egy ipari robot által működtetett rugalmas gyártóegység részét képezhetik. Ebben az esetben a gépnek automatikus szerszámcserével kell rendelkeznie, akár az elhasználódott kerék, akár a megmunkált furatnak megfelelő kerék cseréje érdekében. Szerszámtár kapacitása 12-18 db.

Üzleti