A marást síkok, párkányok, hornyok megmunkálására, munkadarabok vágására stb. használják. A fémforgácsoló rendszer tartalmaz egy marógépet, marószerszámot és a munkadarab rögzítésére szolgáló eszközt (például satu). A munka során az orsóba rögzített szerszám forog, és a marógép asztalára rögzített munkadarab a három irány bármelyikébe elmozdul. Marás technológiai lehetőségei - 7...12-es pontosság elérése és a megmunkált felület érdessége Ra ³ 1,6 mikron.

A maró egy többkéses szerszám forgó fő forgácsolómozgással történő megmunkáláshoz anélkül, hogy a mozgás pályájának sugarát megváltoztatnák, és legalább egy előtolási mozgással, amelynek iránya nem esik egybe a forgástengellyel ( GOST 25751-83).

A marószerszámok a fémmegmunkálás egyik legszélesebb körben használt eszközei, a marókat sokféle típus és kivitel jellemzi. A 17. ábra példákat mutat be hengeres a), b), c vég), háromoldalas korong d), egyszögű tárcsa d), kétoldalas tárcsa e), korong alakú g), T-alakú hornyok feldolgozására marókkal. Minden vázlatnál az előtolás iránya merőleges a rajzsíkra.

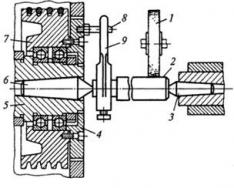

Hengeres marás síkok feldolgozására használják. Technológiai képességek - 12 fokozatú pontosság elérése és a kezelt felület érdessége Ra 6,3-12,5 mikron. Hengeres maró (18. ábra) készülhet egyenes vagy csavaros fogakkal. A spirális fogak növelik a marási folyamat egyenletességét, csökkentve a lökésterhelést. Minden vágófog egy K vágóélt visel, amely a hátsó A a és az elülső A g felületek metszéspontja eredményeképpen alakul ki. A hengeres maró egy héjszerszám, összekötő része egy furat reteszeléssel a nyomaték átvitelére a géporsóról.

A munka során (19. ábra) a vágó mindkét oldalról a gépre rögzített tüskén helyezkedik el. A vágó a fő forgó forgácsoló mozgást végzi, a munkadarabot a forgástengelyre merőlegesen mozgatja (az előtoló mozgással), rögzítve a gépasztalra. A megmunkálási folyamatábrákon az n orsó-fordulatszám, az S Z fogankénti előtolás, az S M percelőtolás, a t fogásmélység és a B marási szélesség be van állítva. A forgácsolási mód fizikai paramétereit a következőképpen határozzuk meg:

A V forgácsolási sebességet ugyanúgy számítjuk ki, mint axiális szerszámmal történő megmunkálásnál. A főmozgás egy ciklusában (1/Z fordulatszám) a fogak körvonala alkotta alak összetett szegmens alakú. A vágási szakasz számításánál a b szélességet egyenlőnek kell tekinteni a B marásszélességgel (t = B). Az a vágási vastagság nem állandó, a maximális vastagság

A számítások során az átlagos vágási vastagságot a СР a d érintkezési szög felénél határozzuk meg.

A munkadarab mozgási irányától függően megkülönböztetünk fel- és lemarást. A V forgácsolási sebességvektorok és az S előtolás irányának egybeesése esetén marást hívunk végig, ellentétes irányú (15. ábra) - számláló.

Jelenleg a hengeres marást gyakorlatilag nem használják a gyártásban síkok előállítására az alacsony termelékenység és a felületi minőség miatt. A hengeres marókat azonban gyakran készletben (több különböző átmérőjű maró egy tüskén) használják a lépcsős felületek egyidejű megmunkálására.

Síkmarás a síkok feldolgozásának fő módja. Technológiai képességek - a 7. pontossági fokozat elérése és a kezelt felület érdessége Ra 6,3-1,6 mikron. A szármaró (20. ábra) olyan test, amely a végén elhelyezett vágóelemeket (fogakat, késeket) hordoz. Ez a kialakítás lehetővé teszi a nagy átmérőjű, jelentős fogszámú marók alkalmazását, ami növeli a feldolgozás termelékenységét a hengeres maráshoz képest, mivel nagyszámú működő forgácsolóelem érintkezik bármikor a munkadarabbal. A szármaró egy függesztett szerszám, működés közben tüskére van rögzítve, konzollal a gép orsójába szorítva. Az alapozás a tüskére a hengeres furat és a test felső vége mentén történik. A nyomaték átviteléhez axiális vagy végkulcsot biztosítanak.

Az egyes vágófogak kialakítása szerint külső hosszesztergáláshoz használható marónak tekinthetők (6. ábra). A különbség csak a rögzítő és összekötő rész kialakításában rejlik, amely merev kapcsolatot biztosít a vágótesttel.

A marás során (21. ábra) a szerszám a fő forgó forgácsolómozgást végzi, a munkadarab a gépasztalra rögzítve egyenes vonalú előtolást végez a forgástengelyre merőleges síkban. A megmunkálási táblázatokban be van állítva az n orsó-fordulatszám, az S Z fogankénti előtolás, az S M percelőtolás, a t fogásmélység és a B marási szélesség.

A vágási mód paraméterei a következők:

A V forgácsolási sebességet ugyanúgy számítjuk ki, mint axiális szerszámmal történő megmunkálásnál. A főmozgás egy ciklusában (1 / Z fordulatszám) a fogak körvonala által alkotott alak szegmens alakú. A szelvényszámításoknál a szélesség b = t / sin j. Az a vastagság változó, a maximális érték a MAX = S Z sin j.

végmaró(22. ábra) az alkatrész párkányainak, hornyainak és kontúrszelvényeinek feldolgozására szolgál. A vágó munkarészét forgácshornyokkal elválasztott csavarfogak alkotják. Mindegyik fogat az elülső fő és g hátsó felület és a a periférián és a kiegészítő hátsó felület és a végén egy 1 alkotja. A fő vágóél K - spirális, a segéd K 1 - egyenes. A szármarók összekötő része kúpos vagy hengeres szár.

Marás a fémmegmunkálásban a fémek és más kemény anyagok maróval történő vágási folyamata. Az F.-t lapos és formázott felületek megmunkálására használják (beleértve a menetes felületeket, fogaskerekeket és csigakerekeket), és marógépeken (lásd marógép) végzik. F. séma hengeres maróval az ábrán látható rizs. egy

. F. alatt a fő mozgás a szerszám forgása, az előtolás a munkadarab transzlációs mozgása; a vágási sebesség megegyezik a vágó tengelyétől legtávolabbi fogai pontjainak kerületi sebességével. F.-nál háromféle adakozást különböztetnek meg. Perc feed S(ban ben mm/perc); előtolás vágófordulatonként S0(ban ben mm/ford); előtolás vágófoganként Sz(ban ben mm/fog) - a maró és a munkadarab egymáshoz viszonyított mozgása a maró egy szöglépéssel történő elforgatásakor ahol z- vágófogak száma, n- a vágó forgási gyakorisága ( fordulat). Vágásmélység t (mm) F.-nél - a vágott fémréteg vastagsága, a kezelt felületre merőlegesen mérve. Szélesség F. NÁL NÉL (mm) - a megmunkálandó felület szélessége a maró tengelyével párhuzamos irányban. Két F. séma lehetséges: előtolás ellen (F. számláló), amikor a maró alsó érintkezési pontján a megmunkálandó munkadarabbal a forgácsolási sebesség és előtolás vektorok ellentétesek ( rizs. 2

, a) és kínálattal (F. áthaladásával), amikor ezek a vektorok egybeesnek ( rizs. 2

, b), amax- a vágott fémréteg legnagyobb vastagsága; Ψ - vágóérintkezési szög. Az F. vázlatnál általában a második sémát használják, a befejező F.-nél az elsőt. A vágófog által levágott fémréteg keresztmetszete a vágási idő minden pillanatában változik, és ennek következtében a fogra ható erők is változnak. Az egységes F. spirális fogazatú marók használatával érhető el, amelyek működését a vágott fémréteg keresztmetszeti területének hozzávetőleges állandósága jellemzi. A fő technológiai idő F.-nél: ahol L- a munkadarab áthaladásának teljes hossza (in mm) a vágóhoz képest előtolási irányban, én- passzok száma. Az F. alatt megengedett forgácsolási sebesség függ a maró típusától, forgácsoló részének és egyéb elemeinek anyagától és geometriai paramétereitől, a forgácsolási módtól, a munkadarab felületi rétegének állapotától stb. (lásd Fémvágás). Az F. folyamatában a vágásnak ellenálló erők lépnek fel. A kerületi erő segítségével meghatározható a marógép orsójának nyomatéka. Az axiális erő a géporsó csapágyára, a munkadarab rögzítésére szolgáló eszközre, valamint az előtolószerkezet alkatrészeire, szerelvényeire hat. A sugárirányú erő az orsó csapágyaira és a tüskére hat, amelyben a maró rögzítve van. A vízszintes erő megterheli az előtoló mechanizmust és a munkadarab befogó szerkezetet. A famegmunkálásban a famegmunkálás gyalugépeken (lásd gyalu), gyalugépeken (lásd gyalugép) és egyebeken is elvégezhető késtengelyek vagy betett késes fejek segítségével (lásd Favágó szerszámok). D. L. Judin. Nagy szovjet enciklopédia. - M.: Szovjet enciklopédia.

1969-1978

.

![]()

Nézze meg, mi a "Milling" más szótárakban:

- anyagok (marás) feldolgozása maróval. A maró forgó, a munkadarab pedig túlnyomórészt transzlációs mozgást végez, általában a maró forgástengelyére merőleges irányban. Malom és ... ... Wikipédia

MARÁS, marás, pl. nem, vö. (tech., s. x.). c. malom. Talajmarás. Ushakov magyarázó szótára. D.N. Ushakov. 1935 1940... Usakov magyarázó szótára

Gyalulás, elhajlás, marás Orosz szinonimák szótára. marás főnév, szinonimák száma: 8 fogaskerék marás (1) … Szinonima szótár

marás- A penge megmunkálása forgó fő forgácsoló mozgással, amelynek röppályája állandó sugara a szerszámnak van megadva, és legalább egy előtolási mozgás, amely merőleges a fő forgácsolómozgás tengelyére [GOST 25761 83] marás ... ... Műszaki fordítói kézikönyv

Marás- - Tűzálló termék mechanikai feldolgozása marószerszámmal hornyok, hornyok és különböző mélyedések előállítására. [GOST R 52918 2008] A marás az anyagok feldolgozása forgács eltávolításával, amelyben a vágószerszám, maró, ... ... Építőanyagok kifejezések, definíciók és magyarázatok enciklopédiája

- (fémmegmunkálásnál) anyagok feldolgozása maróval. A maró forgó, a munkadarab pedig túlnyomórészt transzlációs mozgást végez. Marógépeken végzik... Nagy enciklopédikus szótár

Fém vagy fa megmunkálása maróval a szerszám forgómozgásával és a munkadarab transzlációs mozgásával. Samoilov K.I. tengeri szótár. M. L .: A Szovjetunió NKVMF Állami Tengerészeti Kiadója, 1941 ... Tengerészeti szótár

Mechanikai folyamat. (szerszámgépeken) termékek feldolgozása forgács eltávolításával speciális vágószerszámmal, sok vágóéllel (fogakkal) rendelkező maróval. Az F.-vel egy forgó géporsóra szerelt maró vágómozgást produkál, és ... ... Műszaki vasúti szótár

1) azok. fém, fa, műanyag feldolgozás maróval 1; 2) talajművelés 2. maróval; 3) őrölt tőzeg kitermelése (lásd 3. vágó) Idegen szavak nagy szótára. "IDDK" kiadó, 2007 ... Orosz nyelv idegen szavak szótára

marás- 3.20 marás, minta forgács formájú kinyerése vagy a minta felületének előkészítése fizikai módszerrel elemzésre, felületkezelés több vágókésű forgó maróval Forrás: GOST R ISO 14284 2009: Acél és ... ... A normatív és műszaki dokumentáció kifejezéseinek szótár-referenciája

1) különféle anyagok (fém, fa, kő stb.) vágása a szerszám - maró - forgó mozgásával és a munkadarab transzlációs mozgásával. A vágó egy többkéses vágószerszám fogakkal, ... ... Technológia enciklopédiája

Könyvek

- Favágás. Tankönyv, Glebov I.T. , A tankönyv felvázolja az A. L. Bershadsky iskolája által kidolgozott favágás elméletének főbb rendelkezéseit. Információkat adnak az egyetlen pengével történő vágásról, figyelembe veszik a feldolgozási folyamatokat ... Kategória: Tankönyvek: add. előnyöket Sorozat: Kiadó: Lan,

- Építőanyagok technológiája. Vágás feldolgozás. Oktatóanyag. Orosz egyetemek UMO keselyűje, Borisenko Galina Andranikova, A tankönyv a megmunkálás (esztergálás, marás, fúrás, köszörülés) fő, legelterjedtebb technológiai folyamatairól nyújt tájékoztatást. Előny… Kategória:

5. labor

Marógépek, kinematikájuk és az elvégzett munkafajták

Célkitűzés- a vízszintes és függőleges marógépek szerkezetének, céljának, kinematikájának, valamint a marók típusainak, kialakításának és rendeltetésének tanulmányozása.

A marás a munkadarabok megmunkálásának egyik nagy teljesítményű és elterjedt módszere. A feldolgozás többkéses szerszámokkal - vágógépekkel történik. A marás jellemzője a vágási folyamat szakaszossága - a maró minden egyes foga "működik", azaz. csak a forradalom egy bizonyos szakaszában van a vágóíven. A fennmaradó időben a fog nem érinti a munkadarabot, ami hozzájárul a hatékony hűtéséhez.

A marógépeket elsősorban különböző tájolású sík felületek, hornyok, hornyok, párkányok, valamint formázott felületek megmunkálására tervezték, beleértve a külső fogak és bordák vágását is. A marási műveletek sokfélesége miatt különféle típusú gépek léteznek, amelyek általános célú és speciális gépekre oszthatók. Az általános célú gépek közé tartozik a vízszintes marás, amelyben az orsó tengelye vízszintes, és a függőleges marás, amelyben az orsó tengelye függőleges. Ebbe a csoportba tartoznak az univerzális marógépek is, amelyekben az orsó tengelyének helyzete változtatható. Bármely általános célú marógépen különféle típusú munkákat végezhet különböző marókkal és rögzítőelemekkel. A speciális gépek közé tartoznak a szűkebb célú gépek: kulcsos, hornyolt, menetmaró, fogaskerekes maró, másolómaró stb. Egy speciális gépen bármilyen műveletet elvégezhet nagyobb termelékenységgel és pontossággal, mint az általános célú gépeken.

ábrán ábra egy vízszintes marógép általános nézete. 1 - egy függőleges marógép általános képe.

Rizs. 1 Vízszintes marógép

Rizs. 2 Függőleges marógép

Marásnál a fő munkamozgás a marószerszám forgása, az előtolás pedig leggyakrabban a gépasztalra rögzített munkadarab transzlációs mozgása. Az általános célú gépeken háromféle előtolás lehetséges: hosszanti, keresztirányú és függőleges.

A marás forgácsolási feltételei a következő paraméterek.

Vágási sebesség.

, m/perc,

, m/perc,

ahol D f, mm - vágó átmérő,

n, rpm – orsó fordulatszám.

Vágásmélység t, mm - a vágó által egy menetben levágott fémréteg vastagsága.

Előtolás - a munkadarab mozgása időegységenként. Maráskor háromféle előtolást különböztetnek meg - perc (s m, mm / perc), a maró egy fordulata (s o, mm / fordulat), egy marófog (s z, mm / fog). Ezeket a kínálati típusokat a következő kapcsolat kapcsolja össze.

, mm/ford,

, mm/ford,

ahol z a vágófogak száma.

B marási szélesség, mm - az egy menetben megmunkált felület szélessége a maró tengelyére merőleges irányban (függőleges marógépeknél) vagy a maró tengelyével párhuzamos irányban (vízszintes marógépeknél) mérve.

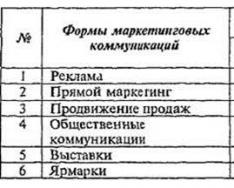

Maráskor különféle típusú marókat használnak, amelyek közül a főbbek az ábrán láthatók. 3.

Rizs. 3 Vágó

Hengeres, tárcsás, szögletes, alakos és forgácsoló marókkal végzett munka során kétféle marást különböztetünk meg - számláló és kapcsolódó (4. ábra).

Felmarásnál a maró forgásiránya és a munkadarab előtolása egymással ellentétes. Ebben az esetben a forgácsvastagság nulláról abban a pillanatban növekszik, amikor a fog belép a vágóívbe, és eléri a maximális értéket abban a pillanatban, amikor a fog kilép a vágóívből (a vágófog „a kéreg alatt” vágja a fémet). Mivel a forgácsolóerő egyenesen arányos a forgácsvastagsággal, a vágófogra nehezedő terhelés fokozatosan növekszik, ami kedvezően befolyásolja a szerszám élettartamát, és lehetővé teszi a nagy fogásmélységgel történő munkát. Felmarásnál a forgácsolóerő függőleges komponense felfelé irányul, hajlamos leszakítani a munkadarabot az asztalról, ami rezgésekhez, a pontosság csökkenéséhez és a megmunkált felület egyenetlenségének növekedéséhez vezet. Ezt a fajta marást nagyolásnál használják.

Rizs. 4 Marási sémák: a - számláló, b - kapcsolódó

Mászómarásnál a maró forgásiránya és a munkadarab előtolása megegyezik. A forgácsvastagság abban a pillanatban, amikor a vágófog belép a vágóívbe, maximális lesz, majd fokozatosan nullára csökken. Így a vágó hatást gyakorol a kezelendő felületre, ami negatívan befolyásolja a tartósságát. A forgácsolóerő függőleges komponense lefelé irányul és az asztalhoz nyomja a munkadarabot, ami javítja a megmunkált felület minőségét. Ezt a fajta marást a befejezéshez használják.

Munkarend

Ismerkedjen meg az irányelvekkel.

A vízszintes és függőleges marógépek fő alkatrészeinek funkcionális rendeltetésének tanulmányozása. Vázlatos formában adja meg az egyik gép általános elrendezését, a fő alkatrészek megjelölésével.

Határozza meg a tanár által kiadott vágógép típusát, készítsen róla vázlatot, határozza meg, melyik gépen és milyen műveletekre használják a vágót. Rajzoljon diagramot egy alkatrész megmunkálásáról ezzel a maróval.

Tanulmányozza egy vagy több marógép kinematikai diagramját (a gépmodelleket a tanár jelzi).

Tanulmányozni az univerzális osztófej kinematikai sémáját és az osztómódszereket.

Feljelentést tenni.

Célkitűzés.

A gép általános képe, a fő alkatrészek feltüntetésével.

Munkamozgások és vágási körülmények marás közben.

Vágó vázlat a szükséges megjegyzésekkel.

Egy alkatrész vágóval történő feldolgozásának sémája.

Válasszon egy osztási módszert (egyszerű, kétszámos, differenciális), és ossza el a fogaskerekek vágásához a tanár által megadott számú foggal.

Marás- ez olyan pengefeldolgozás, amelynek során a fő forgási forgácsoló mozgást a szerszámmal közöljük, és állandó útsugárral, valamint legalább egy, a főmozgás tengelyére merőleges előtolási mozgással.

A marás a munkadarabok forgácsolással történő megmunkálásának termelékeny és sokoldalú technológiai módja. A gépészetben a marás során síkokat, párkányokat, téglalap- és profilszelvények hornyait, hornyokat, formázott felületeket stb. A marást hengerelt rudak vágására, menetmarásra és fogaskerekes marásra is használják (ezekkel a folyamatokkal ez a könyv nem foglalkozik).

A lapos és formázott felületek marógépeken történő feldolgozásához marókat használnak - többfogú (több pengéjű) szerszámot. Minden vágófog egy egyszerű vágó.

A vágók célja. A vágógépek fő típusai az ábrán láthatók. 2.17. A nyitott síkok megmunkálásához vízszintes marógépeken egy darabból álló hengeres marókat (2.17. ábra, a) és dugaszolható késekkel előre gyártott (2.17. ábra, b) használnak.

Rizs. 2.17. A vágógépek fő típusai:

a, b - hengeres; c, d, e - vége; f, g - terminál; h - kulcshorony; és - két- és háromoldalas lemez; - réselt és levehető; l - szögletes; m - alakú; A - hengeres vagy kúpos furatú héjvágók; T - végalapok a vágók felszereléséhez; P - marók hosszanti és keresztirányú hornyokkal; K és Ts - végmarók kúpos és hengeres szárral

Tömör és szakaszos síkok nagy teljesítményű megmunkálásához függőleges marógépeken és speciális gépeken keményfém késekkel felszerelt homlokmaró fejeket használnak (2.17. ábra, c).

A különböző szinteken elhelyezkedő, párhuzamosan vagy ferdén elhelyezkedő illesztési síkok (kocka felületei, hatszögek, ferdék, párkányok stb.) megmunkálása tömör végvágókkal (2.17. ábra, d) és betétkésekkel (ábra) történik. 2.17, e ).

A hornyok és párkányok marása vég (2.17. ábra, e, g), reteszhorony (2.17. ábra, h) és tárcsás (2.17. ábra, i) marókkal történik. A szármarókat széles körben használják félig nyitott síkok, hornyok megmunkálására és másolási munkákra (lásd 2.17. ábra, e). A zárt reteszhornyok megmunkálásához kulcsvágókat használnak (lásd 2.17. ábra, h).

A rések és a keskeny hornyok vágása vágó (2.17. ábra, j) és bordás marókkal történik.

A szögvágók (2.17. ábra, l) a fogak közötti egyenes és spirális hornyok marására szolgálnak marók, dörzsárak, süllyesztők és egyéb szerszámok gyártásánál. A formázott felületek marását formázott marókkal végezzük (2.17. ábra, m).

A marók osztályozásánál a célon túl figyelembe veszik azok kialakítását is; hogyan vannak rögzítve a gépen; fogak kialakítása; a fogak elhelyezkedése a tengelyhez képest; fog iránya.

Vannak a következők vágótervek: egész; kompozit (például forrasztott vagy ragasztott vágóelemekkel); előre gyártott (például sokoldalú keményötvözet lemezekkel felszerelve); típusbeállítás (vágókészletek), amely több különálló szabványos vagy speciális maróból áll, és több felület egyidejű megmunkálására szolgál.

Vágók rögzítése gépeken. A marók összekötő részei - rögzítőalapjai - lehetnek hengeres furatok hosszanti vagy keresztirányú hornyokkal, kúpos és hengeres szárak (lásd 2.17. ábra).

A hengeres, tárcsás, homlokhéj-, szög- és alakos marókat marótüskékre rögzítik (lásd 5. fejezet). A maró tüske kifutásának csökkentése érdekében a marók tartóvégeinek egymással szigorúan párhuzamosnak és a maró tengelyére merőlegesnek kell lenniük. A támasztó végfelületek eltérése a maró tengelyétől nem haladhatja meg a 0,04 ... 0,05 mm-t. A tüskére szerelt marók forgását hosszanti vagy végkulcs továbbítja.

A finom fogú végmarókat csavarral rövidített tüskékre, nagy fogakkal és betétkésekkel pedig speciális tüskékre szerelik.

A legfeljebb 20 mm átmérőjű vég- és kulcsvágók, amelyekhez egy hengeres szár szolgál rögzítési alapként, a végtüskékre rögzíthető befogóbilincs segítségével. A 200 mm-nél nagyobb átmérőjű vég-, homlok- és kulcsvágók, amelyeknél a rögzítési alap egy kúpos szár, közvetlenül vagy adapterkúpos perselyek segítségével kerülnek beépítésre a gép orsójába. A kúpos szárat az orsó kúpos ülékében csavarral rögzítjük (lásd 5. fejezet).

A homlokmaró fejeket (lásd 2.17. ábra, c) közvetlenül a gép orsójára szereljük fel. Az alapfurat, a kulcshorony és a rögzítőcsavarok furata a marógép orsóinak elülső végeinek méretei szerint készül.

fogak marók élezhetők (2.18. ábra, a) és hátul (2.19. ábra, a). Az élezett fogakat a hátsó felület mentén α hátszögben élezzük (lásd 2.18. ábra, T-T vonalak). Ezek a fogak könnyen gyárthatók és kiváló felületi minőséget biztosítanak. A hegyes fogak hátránya a fogmagasság csökkenése és a profilméretek elvesztése az újracsiszolás után.

Rizs. 2.18. Éles vágófogak fogformái:

a - kihegyezett; b - egyenes háttal; in - kétszögű háttal; g - ívelt háttal (parabola); α - hátszög; γ - elülső szög; H - fogmagasság; ε a fogak szögemelkedése; T-T - élezési vonal

Háromféle élezett fogat használnak: egyenes hátú (2.18. ábra, b), kétszögű hátú (2.18. ábra, c) és ívelt hátú (2.18. ábra, d). Az egyenes hátsó fogak jellemzőek a 6...8 fog utáncsiszolást lehetővé tevő finom marókra, és könnyű munkára készültek.

A dupla szögű hátsó fogak gyakoriak a nehéz munkákra tervezett durvafogú maróknál. A fog hátulja, amelyet két felület alkot, úgy van felépítve, hogy a fog parabolához közeli formájú legyen. Az ilyen fogazatú, nagy fogszilárdságú marók nagyobb horonytérfogatúak.

A parabola mentén kialakított, ívelt hátú fogak minden szakaszában azonos szilárdságúak, ami lehetővé teszi a fog magasságának növelését, következésképpen az újraköszörülések számának és a horony térfogatának növelését.

Az Arkhimédész spirál mentén kialakított hátsó felülettel (lásd 2.19. ábra, a) támasztott vágókéseknél az élezést az elülső felület (T-T vonal) mentén végezzük. Ezeknek a maróknak a foga alakja (2.19. ábra, b) és az alakprofil méretei változatlanok maradnak minden újracsiszolás során, egészen a maró teljes használatáig. A hátsó fogat főleg formázott vágókhoz használják.

Rizs. 2.19. Felújított vágó:

a - az Archimedes-spirál mentén kialakított hátsó felülettel; b - szerkezeti elemek; D o - a leszállónyílás átmérője; D - külső átmérő; H - fogmagasság; h 1 - profil magassága; k - a nyakszirt esésének nagysága; T-T - élezési vonal; α - vágóélezési szög

A fogak tengelyhez viszonyított elhelyezkedése szerint megkülönböztetni: hengeres marókat, amelyek a henger felületén helyezkednek el (lásd 2.17. ábra, a és b); arcvágók fogakkal a henger végén (lásd 2.17. ábra, d és e); szögletes marók kúpon elhelyezett fogakkal (lásd 2.17. ábra, l); formázott, a felületen elhelyezkedő fogakkal ellátott formázott generatrixszal (lásd 2.17. ábra, m) (domború és homorú profillal) ellátott formázott marók. Egyes marótípusok hengeres és végfelületén is vannak fogak, például két- és háromoldali tárcsa (lásd 2.17. ábra, és és k), vége (lásd 2.17. ábra, e), reteszhorony (lásd. 2.17. ábra, h).

A fogak irányába marószerszámok lehetnek: sarkantyú (lásd 2.17. ábra, és és k); spirális (lásd 2.17. ábra, m) és csavaros fogazattal (lásd 2.17. ábra, a). A spirális fog szöge a sima (rezgésmentes) marást szolgálja.

Maráskor két sémát használnak:

- felmarás(2.20. ábra, a). A D s előtolás mozgási irányai és a v maró sebessége ellentétesek. A vágás az 1. pontban kezdődik (nulla vágott rétegvastagság), és a 2. pontban (legnagyobb vágási rétegvastagság) ér véget;

- mászás marás(2.20. ábra, b). A D s előtolás mozgási iránya egybeesik a maró v sebességének irányával. A vágás a 2. pontnál kezdődik (a vágott réteg legnagyobb vastagsága) és az 1. pontban ér véget (a vágott réteg nulla vastagsága).

Rizs. 2.20. Marási sémák:

a - ellenmarás; b - mászómarás; Dr - vágási irány; Ds - a takarmány mozgásának iránya; 1 - pont a vágott réteg nulla értékével; 2 - a vágott réteg legnagyobb vastagságú pontja; v - vágási sebesség; t - vágásmélység; φ - a vágási zóna szöge; c - forgácsszélesség

Az első vágási séma szerint végzett munka során a behúzás nehézkes, mivel a fog megcsúszik, és nagy hőképződés lép fel, ami felgyorsítja a vágó tompulását. A második séma szerinti munkavégzés során a megmunkált felület jobb minősége és a vágó lassú eltompulása biztosított. A munka azonban ütésekben történik (jelen pillanatban a fog belevág a fémbe), ezért lefelé marás csak speciálisan erre a célra kialakított gépeken lehetséges.

A marók geometriai paramétereit a következő tényezők függvényében kell kiválasztani: a munkadarab anyaga és a maró vágórésze, kialakítása, marási körülményei. Az elülső γ és a hátsó α vágási szögeket élező marók alakítják ki (2.21. ábra).

Rizs. 2.21. A hengeres maró vágórészének geometriai paraméterei:

γ - elülső szög; α - hátszög; β - kúpos szög; δ - vágási szög

Az y dőlésszög megléte megkönnyíti a szerszámbehelyezést és a forgácsleválasztást. A dőlésszög növekedésével javulnak a szerszám munkakörülményei, csökken a forgácsolóerő, és nő a tartóssága.

A túl nagy dőlésszög azonban gyengíti a vágószerszám-testet, amely a pengével szomszédos, és könnyen feltörik és eltörik. Ebben az esetben a hőleadás romlik. Ennek alapján minden szerszámhoz ajánlott a dőlésszög jól meghatározott értéke.

Kis α szögeknél megnő a súrlódás, nő a forgácsolóerők és a forgácsolási hőmérséklet, a szerszám hátsó felületei gyorsan elhasználódnak, a tartóssága csökken. Nagyon nagy α szögértékeknél a szerszám szilárdsága csökken, és a hőelvonás romlik. A vágópenge elülső és hátsó felülete közötti szöget β kúpos szögnek nevezzük a vágási síkban.

tesztkérdések

- Milyen felületeket marnak?

- Hogyan osztályozzák a vágókat?

- Milyen tényezők befolyásolják a vágó geometriai paramétereinek megválasztását?

- Írjon le két marási sémát!

- Mi a különbség az éles vágó és az éles vágó között?

A marási módok kiszámítása a forgácsolási sebesség, a maró forgási sebességének és az előtolás megválasztásából áll. Maráskor két fő mozgást különböztetnek meg: a maró forgását a tengelye körül - a fő mozgást és a munkadarab mozgását a maróhoz képest - az előtolási mozgást. A vágó forgási sebességét vágási sebességnek, az alkatrész mozgási sebességét pedig előtolásnak nevezzük. A marási sebesség a pálya hossza (in m), ami átmegy 1 perc a fő vágóél forgástengelytől legtávolabbi pontja.

A vágási sebesség könnyen meghatározható a vágó átmérőjének és forgási sebességének (rpm) ismeretében. A vágó egy fordulatáig a fog vágóéle egy D átmérőjű kör hosszával megegyező utat tesz meg:

l = πD, ahol l- a vágóél útja a maró egy fordulatában.

Úthossz

A vágófog éle által megtett út hossza egységnyi idő alatt,

L = ln = πDn, ahol n- forgási frekvencia, fordulat.

Vágási sebesség

A maró átmérőjét milliméterben, a vágási sebességet méter per percben (m / perc) szokás megadni, így a fent leírt képlet így írható fel:

Gyártási körülmények között gyakran meg kell határozni a vágó szükséges fordulatszámát egy adott sebesség eléréséhez, vágás. Ebben az esetben használja a következő képletet:

Marási takarmány

Marásnál megkülönböztetünk fogankénti, fordulatonkénti és percelőtolást. Az S z fogankénti előtolás az a távolság, amelyet a munkadarab (vagy maró) a maró forgása során egy lépéssel elmozgat, azaz két szomszédos fog közötti szög. Fordulatonkénti előtolás S 0 az a távolság, amelyet a munkadarab (vagy maró) a maró egy teljes fordulata alatt elmozgat:

S 0 = S z Z

Perc feed

A percelőtolás S m az a távolság, amelyet a munkadarab (vagy vágó) a forgácsolási folyamat során 1 perc alatt megtesz. A percelőtolás mértéke mm/perc:

S m \u003d S 0 n, vagy S m \u003d S z Zn

Részmarási idő meghatározása

A percelőtolás ismeretében könnyen kiszámítható az alkatrész marásához szükséges idő. Ehhez elegendő a megmunkálás hosszát (azaz azt az utat, amelyet a munkadarabnak meg kell haladnia a maróhoz képest) elosztani a percelőtolással. Így célszerű a feldolgozás termelékenységét a percelőtolás értéke alapján megítélni. A t fogásmélység a megmunkált és megmunkált felületek közötti távolság (mm-ben) a megmunkált felületre merőlegesen mérve, vagy a maró egy menetében eltávolított fémréteg vastagsága.

A vágási sebesség, az előtolás és a vágásmélység a vágási mód elemei. A gép beállításánál a vágási mélység, az előtolás és a vágási sebesség a vágószerszám képességei, a megmunkálandó anyag marási módja és a megmunkálási jellemzők alapján kerül beállításra Minél több fémet távolít el a vágó a munkadarabból per A marási teljesítmény ceteris paribus természetesen növekszik a fogásmélység, az előtolás vagy a vágási sebesség növekedésével.

Ötletek