A "forgács" szó a leggyakoribb fogalom az orosz nyelvben. De a chipek típusai az emberek megértésében különböznek. Egyesek még építõ jelentést is tulajdonítanak a forgácsnak. Hiszen a szigorú főnökről azt mondják, hogy eltávolítja a forgácsot a beosztottairól. Ugyanakkor azt jelenti, hogy megrovja a munkavállalókat a helytelen cselekedetekért, a nem megfelelő munkához való hozzáállásért, megpróbálja felszámolni a gonosz gyakorlatokat.

Valami hasonló történik az alkatrészek gyártása során: egy extra réteget távolítanak el a munkadarabról, így megkapják a szükséges terméket. És forgács, ő forgács – a szokásos ipari hulladék. Összegyűjtik és feldolgozásra küldik.

Mi az a szál?

A forgács bármely anyag kis töredéke, beleértve a fát, műanyagot, fémet is, amely keskeny filigrán réteg, amelyet gyaluberendezéssel, késekkel vagy egyéb szerszámokkal távolítanak el a munkadarabról. A fémgyártásban a forgács melléktermék. Pazarlása várható. A fúró-, maró- és esztergagépeken szükségtelen színes-, vas-, sőt nemesfém-maradványok keletkeznek. A chip szerkezete általában megőrzi azonosságát a szabályozott termékanyaggal. Kivételes esetekben a kémiai összetételben eltérő ötvözetek keveréke található. Ez hegesztés, forrasztás és hasonló manipulációk után lehetséges.

Chip típusok

A folyamat (OMR) meghatározott paraméterek mellett, különböző tulajdonságokkal rendelkező eszközök és anyagok felhasználásával történik. Ettől függően a vágási zónában olyan erők lépnek fel, amelyek befolyásolják a feldolgozás minőségét és a forgácsképzést. I. A. Time professzor-kutató a chipek következő fő típusait azonosította:

A forgácsok típusa és színe alapján megítélhető az MMP eredményeként kapott felület minősége és az eljárás egészének gyárthatósága.

Az alkatrészek esztergálása

Az esztergálás az OMP legelterjedtebb módja, amely lehetővé teszi a kívánt konfiguráció és érdesség egy részének elérését. A lényeg az, hogy levágunk egy felesleges fémréteget egy üres vagy üres felületről. Az elülső felület által eltávolítandó rétegre hatva a vágó deformálja azt. Fémpréselés hatására összenyomott eleme a szerszám elülső felülete által felfelé letörik és elmozdul. Továbbá az algoritmus megismétlődik: a chipeket feldarabolják, szétválasztják és gyönyörű rugókká csavarják.

Milyen típusú forgácsok nem találhatók esztergálás során. A következő tényezők befolyásolják:

- a feldolgozás során szekvenciálisan lenyírt fémelemek kötési foka (lefolyási forgács, törés és forgácsolás);

- orsó fordulatszám, féknyereg előtolás, vágási mélység;

- vágófolyadékok használata.

A gépészetben, különösen a fémvágásban, létezik olyan, hogy színárnyalat. Összehasonlítható például egy heves esőzés után a tócsa felszínén lévő irizáló benzinfoltokkal. Kiderült, hogy az árnyalat színe és a forgácsok szokatlan típusa alapján a hozzáértő gépkezelők könnyen meg tudják határozni a vágási zóna melegítési fokát, és megértik, hogy valami elromlott: lehet, hogy a vágó elhomályosult, amit meg kell sürgősen élesíteni vagy cserélni.

Az ilyen jelenség természete a forró fém felületén egy vékony réteg képződése - egy árnyalat színű film. Mekkora a chipek izzásának mértéke, ilyen a film színe. A színtartomány 200 0 C-on enyhén sárgától, 270-290 ℃-on a lilától és sötétkéktől megkerülve a világosszürkéig, 400 0 C-on csaknem fehérig változik.

kreatív forgácsok

A mérnökképzési intézmények diákjai, akik először érkeztek a boltba gyakorlatozni, őszinte érdeklődéssel csodálják a friss chipseket. Kígyók, gyöngyök, gyűrűk, fészkek – amit a lelkes fiatalok egyszerűen nem látnak a hétköznapi forgácsban.

A forgácsok különböző formái, színei és bonyolultsága néhány embert kreativitásra ösztönöz. Egyikük például sok képkeretet készített gyönyörű fémforgácsokkal, és a nem mindennapi galériát „Forgács, te vagy az űr!” elnevezéssel látta el. Egy másik szerző, Vlagyimir Kargin, a háromdimenziós panelek készítésének szerelmese, számos festményt készített különféle forgácsokból. Festményeinek minden témája a természethez kapcsolódik.

A termelés mellékterméke

Minden típusú fémforgács hulladékát, beleértve a színesfémeket is, ártalmatlanítják és újrahasznosításra küldik. Ez a folyamat munkaigényes: magában foglalja a forgácsválogatást, az olajkitermelést, az aprítást, a brikettálást és a kohóba szállítást. A brikettálásra azért van szükség, hogy minimalizáljuk a hulladékot a forgács kemencében történő újraolvasztásakor. A chipfeldolgozáshoz használt mechanizmusok:

Minden gépkezelő tudja, hogy fémvágáskor védeni kell a szemét és a kezét: szemüveggel vagy a gépekre szerelt védőpajzsokkal dolgozzon, a sebeket és a beragadt forgácsokat egy kampóval távolítsa el. A chips gyakran szép megjelenésű, de mindig veszélyes, mert: éles, forró, szúrós. Vigyázz magadra.

A meghatározott geometriai paraméterekkel rendelkező alkatrészek gyártásának leggyakoribb módszerei közé tartozik a fémesztergálás. Ennek a technikának a lényege, amely lehetővé teszi a szükséges érdességű felület elérését is, hogy a felesleges fémréteget eltávolítják a munkadarabról.

Az esztergálás alapelvei

A fémesztergálás technológiája speciális gépek és forgácsolószerszámok (vágó, fúró, dörzsár stb.) alkalmazását jelenti, amelyeken keresztül a szükséges méretű fémréteget eltávolítják az alkatrészről. Két mozgás kombinációja hajtja végre: a fő mozgás (a munkadarab forgatása a tokmányban vagy az előlapban) és a szerszám által végrehajtott előtolás, amikor az alkatrészeket a méretük, alakjuk és felületi minőségük meghatározott paraméterei szerint dolgozzuk fel.

Tekintettel arra, hogy számos módszer létezik ezeknek a mozgásoknak a kombinálására, különféle konfigurációjú alkatrészekkel dolgoznak az esztergaberendezéseken, és számos egyéb technológiai műveletet is végrehajtanak, amelyek magukban foglalják:

- különböző típusú szálak vágása;

- lyukak fúrása, fúrása, telepítése, süllyesztése;

- a munkadarab egy részének levágása;

- különböző konfigurációjú esztergáló hornyok a termék felületén.

Az esztergaberendezés ilyen széles körű funkcionalitásának köszönhetően sok mindent meg lehet tenni rajta. Például a segítségével olyan termékek feldolgozása, mint:

- diófélék;

- különböző konfigurációjú tengelyek;

- perselyek;

- szíjtárcsák;

- gyűrűk;

- tengelykapcsolók;

- fogaskerekek.

Az esztergálás természetesen magában foglalja bizonyos minőségi előírásoknak megfelelő késztermék beszerzését. A minőség ebben az esetben az alkatrészek geometriai méretére és alakjára, valamint a felületi érdesség mértékére és egymáshoz viszonyított helyzetük pontosságára vonatkozó követelmények betartását jelenti.

A feldolgozás minőségének ellenőrzése érdekében nem használnak mérőműszereket: a termékeiket nagy tételben előállító vállalkozásoknál határértékeket; egyedi és kisüzemi gyártás körülményeihez - tolómérők, mikrométerek, belső mérők és egyéb mérőeszközök.

Az első dolog, amit figyelembe kell venni az esztergálás tanítása során, a fémfeldolgozás technológiája és az elvégzésének elve. Ez az elv abban áll, hogy a szerszám a vágóélét a termék felületébe vágva befogja azt. Az ilyen előtolás értékének megfelelő fémréteg eltávolításához a szerszámnak le kell győznie a munkadarab fémében jelentkező tapadási erőket. Ennek a kölcsönhatásnak az eredményeként az eltávolított fémréteg forgácsokká alakul. A következő típusú fémforgácsok léteznek.

Egyesített

Ilyen forgácsok keletkeznek lágyacélból, rézből, ónból, ólomból és ezek ötvözeteiből, valamint polimer anyagokból készült munkadarabok nagy sebességű megmunkálásakor.

elemi

Az ilyen forgácsok kialakulása akkor következik be, amikor az alacsony viszkozitású és kemény anyagokból készült munkadarabokat alacsony sebességgel dolgozzák fel.

Forgácstörés

Az ilyen típusú forgácsot alacsony hajlékonysággal jellemezhető anyagból készült munkadarabok feldolgozásakor nyerik.

lépett

Az ilyen forgácsok kialakulása a közepesen kemény acélból készült munkadarabok, alumíniumötvözetekből készült alkatrészek közepes sebességű megmunkálására jellemző.

Eszterga vágószerszám

Az esztergagépen végzett munkát megkülönböztető hatékonyságot számos paraméter határozza meg: a vágás mélysége és sebessége, a hosszirányú előtolás értéke. Annak érdekében, hogy az alkatrész feldolgozása minőségi legyen, a következő feltételeket kell megszervezni:

- a munkadarab nagy forgási sebessége, rögzítve a tokmányba vagy az előlapba;

- a szerszám stabilitása és megfelelő mértékű hatása az alkatrészre;

- a lehető legnagyobb fémréteget, amelyet a szerszám áthaladásakor eltávolítanak;

- a gép összes alkatrészének magas stabilitása és működőképes állapotban tartása.

A vágási sebességet annak az anyagnak a jellemzői alapján választják ki, amelyből a munkadarab készül, valamint a használt vágó típusától és minőségétől. A kiválasztott forgácsolási sebességnek megfelelően az eszterga tokmánnyal vagy előlappal felszerelt gép orsófordulatszáma kerül kiválasztásra.

Különböző típusú marók segítségével lehet durva vagy utómunkálatokat végezni, a szerszám kiválasztását pedig a megmunkálás jellege döntően befolyásolja. A szerszám forgácsoló részének geometriai paramétereinek változtatásával szabályozható az eltávolítandó fémréteg mennyisége. Megkülönböztetjük a jobb oldali metszőfogakat, amelyek az alkatrész megmunkálása során a farokcsontból előre, a bal oldaliakat pedig az ellenkező irányba mozogva.

A penge alakja és elhelyezkedése szerint a metszőfogakat a következőképpen osztályozzák:

- húzott munkarésszel rendelkező szerszámok, amelyek szélessége kisebb, mint a rögzítőrészük szélessége;

- egyenes;

- hajlított.

A metszőfogak az alkalmazás céljától függően különböznek:

- pontozás (a forgástengelyre merőleges felületek feldolgozása);

- átjáró (sík végfelületek esztergálása);

- hornyolás (hornyok kialakítása);

- formázott (egy meghatározott profilú alkatrész beszerzése);

- fúrás (furatok fúrása a munkadarabban);

- menetes (bármilyen vágószál);

- vágás (adott hosszúságú rész levágása).

Az esztergagépen végzett megmunkálás minősége, pontossága és termelékenysége nemcsak a szerszám helyes megválasztásától, hanem annak geometriai paramétereitől is függ. Éppen ezért a speciális oktatási intézményekben, ahol leendő esztergáló szakemberek tanulnak, nagy figyelmet fordítanak a forgácsolószerszám geometriájára.

Bármely vágógép fő geometriai paraméterei a vágóélek közötti szögek és az előtolás iránya. Ezeket a vágószerszám-szögeket ólomszögeknek nevezzük. Közülük megkülönböztethető:

- főszög - φ, a szerszám fő vágóéle és az előtolás iránya között mérve;

- segéd - φ1, amely a segédél és az előtolás iránya között helyezkedik el;

- szög a maró csúcsánál - ε.

A felső szög csak a szerszám élezésétől függ, és a segédszögek is ennek beállításával állíthatók. A főszög növekedésével a felső szög csökken, miközben a forgácsolóél megmunkálásban résztvevő része is csökken, illetve a szerszám élettartama is rövidül. Minél kisebb ennek a szögnek az értéke, a vágóél nagyobb része vesz részt mind a feldolgozásban, mind a vágási zóna hőelvonásában. Az ilyen metszőfogak ellenállóbbak.

A gyakorlat azt mutatja, hogy kis átmérőjű, nem túl merev munkadarabok esztergálásához a fő szög az optimális, amelynek értéke 60-90 fok között van. Ha nagy átmérőjű munkadarabot kell feldolgozni, akkor a fő szöget 30-45 fokos tartományban kell megválasztani. A vágó hegyének szilárdsága a segédszög értékétől függ, ezért nem készül nagyra (általában 10-30 fokos tartományból választják).

Az esztergálásról szóló leckéken különös figyelmet fordítanak arra is, hogyan válasszuk ki a feldolgozás típusától függően a megfelelő marótípust. Tehát vannak bizonyos szabályok, amelyek szerint az egyik vagy másik típusú felületek feldolgozását egy bizonyos kategóriájú vágó segítségével végzik.

- Az alkatrész külső felületeinek megmunkálásához hagyományos egyenes és íves marók szükségesek.

- A vég- és hengeres felületekhez nyomószerszámra lesz szükség.

- válasszon a munkadarab hornyolásához és vágásához.

- A fúróvágókat a korábban fúrt lyukak feldolgozására használják.

Az esztergaszerszámok külön kategóriája a marók, amelyekkel akár 40 mm-es generatrix hosszúságú formázott felületeket is megmunkálhatunk. Az ilyen metszőfogakat több fő típusra osztják:

- tervezési jellemzők szerint: rúd, kerek és prizmás;

- a termék feldolgozási irányában: radiális és érintőleges.

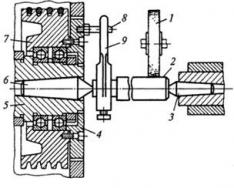

Esztergáláshoz használt berendezések típusai

Az esztergagépek minden típusa közül a nagy- és kisvállalkozásokban a legelterjedtebb a csavarvágó eszterga. Az ilyen népszerűség oka ennek az eszköznek a sokoldalúsága, amelynek köszönhetően joggal nevezhető univerzálisnak.

Felsoroljuk egy ilyen gép fő szerkezeti elemeit:

- két fejrész - elöl és hátul (a fejrészben a gép sebességváltója van elhelyezve; egy orsó eszterga tokmányral (vagy előlappal), egy hosszanti csúszka és a felszerelési toll a farokrészen van elhelyezve);

- féknyereg, amelynek kialakításában felső és alsó csúszkák, forgólap és szerszámtartó található;

- a berendezés tartóeleme egy két talapzatra szerelt keret, amelyben elektromos motorok vannak elhelyezve.

- sebességváltó.

CNC eszterga

Vágási folyamat (forgácsképződés)- összetett fizikai folyamat, amely nagy hőfejlődéssel, fémdeformációval, a vágószerszám kopásával és a vágószerszám lerakódásával jár együtt. A forgácsolási folyamat mintázatainak és az azt kísérő jelenségeknek ismerete lehetővé teszi ennek a folyamatnak a racionális irányítását és az alkatrészek hatékonyabb, termelékenyebb és gazdaságosabb feldolgozását.

Különböző anyagok vágásakor a következő típusú forgácsok keletkezhetnek: összefolyó (folyamatos), forgácsoló (elemi) és törés.

5.8 ábra Forgácsfajták: a - lefolyó, b - forgácsolás, c - törés.

ürítse le a forgácsot viszkózus és lágy fémek (enyhe acél, sárgaréz) nagy sebességű vágásakor keletkezik. Minél nagyobb a feldolgozott anyag vágási sebessége és viszkozitása, valamint minél kisebb a vágási szög és a vágás vastagsága, és minél jobb a vágófolyadék minősége, annál közelebb vannak a forgácsok a lefolyóhoz.

Forgácstörés törékeny fémek (bronz, öntöttvas) vágásakor keletkezik. Egy ilyen chip különálló, szinte független elemekből áll. Az ilyen forgács kialakulása során megmunkált felület érdesnek bizonyul, nagy mélyedésekkel és kiemelkedésekkel. Bizonyos körülmények között, például közepes keménységű öntöttvasak megmunkálásakor, törési forgácsok képződhetnek gyűrűk formájában. A lefolyóforgácshoz való hasonlósága csak külső, hiszen elég a kezedben megnyomni az ilyen forgácsot, és könnyen összeomlik különálló elemekre.

forgács aprítása egy közbülső pozíciót foglal el a leeresztő forgács és a törésforgács között, és bizonyos típusú sárgaréz és keményacélok megmunkálásakor jön létre nagy előtolás mellett és viszonylag alacsony forgácsolási sebesség mellett. A vágási körülmények változásával a forgács aprítékká alakulhat, és fordítva.

Annak érdekében, hogy a legjobb feltételeket teremtsük a forgács eltávolításához a vágási zónából, biztosítani kell annak egy bizonyos hosszúságú spirállá történő összezúzását vagy felkunkorodását.

A 10-15 mm vagy annál nagyobb átmérőjű gyűrűk és félgyűrűk formájában összetört forgács jónak tekinthető. Ezek a forgácsok, annak ellenére, hogy kisebb térfogatot foglalnak el és könnyebben szállíthatók, csökkentik a szerszám élettartamát.

A finom forgácsot kielégítőnek kell tekinteni. Amellett, hogy csökkentik a marók tartósságát, az ilyen forgácsok minden irányban szétszóródnak, és a gép felületére esnek, megzavarva az alkatrészek normál működését.

A folytonos spirál, egyenes szalag és gubancos golyó formájában forgácsok kialakulása nem felel meg a CNC gépeken az alkatrészek megmunkálásával szemben támasztott követelményeknek, ezért ki kell zárni.

Bizonyos vágási körülmények között a megmunkálandó anyag a vágóél elülső felületéhez tapad, formálódik kinövés.Ék alakú, keménysége 2-3-szor nagyobb, mint a feldolgozandó fém keménysége. A felépítés mintegy a maró folytatásaként megváltoztatja geometriai paramétereit: részt vesz a fémvágásban, befolyásolja a megmunkálás eredményét, a maró kopását és a maróra ható erőket. A feldolgozás során a lerakódás időszakosan megsemmisül (leforgácsolódik) és újra formálódik. Egy része forgácsokkal távozik, egy része a megmunkált felületbe préselődik.

A forgácsképzés folyamata és a forgács osztályozása

A forgácsolási folyamat (forgácsképződés) egy összetett fizikai folyamat, amely nagy hőfejlődéssel, fémdeformációval, a forgácsolószerszám kopásával és a szerszám felületén felhalmozódott élképződéssel jár együtt. A forgácsolási folyamat szabályszerűségeinek és az ezzel járó jelenségeknek ismerete lehetővé teszi ennek a folyamatnak a racionális irányítását, az alkatrészek hatékonyabb, termelékenyebb és gazdaságosabb előállítását.

Különféle anyagok vágásakor a következő forgácsok képződnek (1. ábra): összefolyó (folyamatos), forgácsoló (elemi) és törés.

Forgács- ez egy fémréteg, amely a vágás következtében deformálódott és levált.

ürítse le a forgácsot(1a. ábra) képlékeny fémek (pl. lágyacél, sárgaréz) nagy forgácsolási sebességgel, alacsony előtolással és 400-500 °C hőmérsékleten történő vágása során keletkezik. Az összefolyó forgácsok kialakulását elősegíti a δ vágási szög csökkenése (a γ dőlésszög optimális értékénél) és a jó minőségű hűtőközeg. Vágási szög δ = 90° - γ = α + β, ahol α a szabadvágási szög; β a kúpos szög.

forgács aprítása(1b. ábra) különálló, egymáshoz kapcsolódó elemekből áll, és fűrészfogas felülettel rendelkezik. Ilyen forgácsok képződnek kemény acél és bizonyos típusú sárgaréz vágásakor alacsony vágási sebesség és nagy előtolás mellett. Amikor a vágási körülmények megváltoznak, a forgács lefolyóvá alakulhat, és fordítva.

Forgácstörés(1c. ábra) alacsony képlékenységű anyagok (öntöttvas, bronz) vágásakor keletkezik, és különálló darabokból áll.

A vágószerszám nemcsak a réteget deformálja, hanem a munkadarab felületi rétegét is. A fém felületi rétegének deformációja különböző tényezőktől függ, mélysége századtól több tized milliméterig terjed. A deformáció hatására a fém felületi rétege megerősödik, keménysége növekszik és plaszticitása csökken, azaz. a kezelt felület úgynevezett keményedése következik be.

Minél lágyabb és rugalmasabb a megmunkált fém, annál intenzívebb a keményedési folyamat. Az öntöttvasak keményítőképessége sokkal kisebb, mint az acéloknak. A munkakeményedés mélysége és mértéke az előtolás és a vágásmélység növekedésével növekszik, a vágási sebesség növekedésével pedig csökken. Ha rosszul élezett szerszámmal dolgozik, az edzési mélység körülbelül kétszer-háromszor nagyobb, mint az élezett szerszámmal végzett munka során. A hűtőfolyadék használata jelentősen csökkenti a felületi réteg mélységét és keményedési fokát.

Fémek és különösen műanyagok megmunkálásakor (például maróval) a maró vágóélének közvetlen közelében a megmunkálandó anyag az elülső felületéhez tapad, fémfelhalmozódást képezve. Ez a felhalmozódás ék alakú, keménysége kétszer-háromszor nagyobb, mint a feldolgozott anyag keménysége. A vágó „folytatása” lévén a felépítés (2. ábra) megváltoztatja a maró geometriai paramétereit (δ 1< δ, где δ – исходный угол резания; δ 1 – угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

A feldolgozás során a lerakódás időnként letörik és újra kialakul; a felhalmozódott részecskék leválása egyenetlenül történik a vágópenge hossza mentén, ami a vágásmélység azonnali megváltozásához vezet. Ezek az időszakosan ismétlődő jelenségek növelik a megmunkált felület érdességét. Vágási sebességgel v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v= 10-20 m/min, és keményötvözetből készült szerszámokon - és v> 90 m/perc. Emiatt nem ajánlott ilyen sebességgel befejezni.

Az előtolás növelésével nő a felhalmozódás, ezért a simításhoz 0,1-0,2 mm/ford előtolás javasolt. A vágási mélységnek nincs jelentős hatása a felépítési méretekre.

A felhalmozódás csökkentése érdekében javasolt csökkenteni a vágószerszám elülső felületének érdességét, ha lehetséges, növelni a fűrészlap γ dőlésszögét (például γ = 45°-nál szinte nem képződik felhalmozódás ) és alkalmazzon hűtőfolyadékot. A nagyolásnál a lerakódások kialakulása éppen ellenkezőleg, kedvezően befolyásolja a vágási folyamatot.

Parfenyeva I.E. SZERKEZETI ANYAGOK TECHNOLÓGIÁJA. M.: Tanulmányi útmutató, 2009

1. A vágás általános jellemzői

A vágás általános jellemzői. A vágási folyamat lényege. Forgácsfajták. vágóerők. A forgácsolási folyamat hőjelenségei. Vágás közben felépített él. Rezgések vágás közben.

1.1. Általános információ

Fémvágás- ez az a folyamat, amikor vágószerszámmal a munkadarab felületéről fémréteget vágnak forgács formájában, hogy megkapják a kívánt geometriai formát, méretpontosságot, az alkatrész felületeinek relatív helyzetét és érdességét.

Az öntvények, kovácsolt és sajtolt termékek, hengerelt termékek az alkatrészek nyersanyagaként szolgálnak. Vas- és színesfémeket egyaránt használnak.

A vágás során a munkadarabról eltávolított fémréteget ún juttatás.

A használt szerszámtól függően a következő anyagvágási típusokat különböztetjük meg:

1. Pengefeldolgozás (vágók, marók, fúrók stb.)

2. Csiszoló feldolgozás (körök, rudak, paszták stb.)

3. Fiziko-kémiai közegekben (elektrolitok, plazma, lézersugár stb.).

1.2 A vágási folyamat lényege

fémvágás- a forgácsolószerszám és a munkadarab közötti kölcsönhatás összetett folyamata, amelyet bizonyos fizikai jelenségek kísérnek. A vágási folyamatot leegyszerűsítve a következő diagrammal ábrázolhatjuk (1. ábra). A vágási folyamat kezdeti pillanatában a mozgó vágó erő hatására R a fémbe préselődik, a vágott rétegben rugalmas alakváltozások lépnek fel. A vágó további mozgásával az abszolút értékben felhalmozódó rugalmas alakváltozások műanyagokká alakulnak. A munkadarab anyagának forgácsolt vágott rétegében összetett rugalmasan feszített állapot jön létre. A maró pályájára merőleges síkban normál feszültségek, a maró pályájával egybeeső síkban nyírófeszültségek keletkeznek. A legnagyobb tangenciális feszültségek a maró hegyén hatnak DE, nullára csökken, ahogy távolodsz tőle. A normál feszültségek kezdetben húzófeszültségként működnek, majd gyorsan csökkennek, és a nullán áthaladva nyomófeszültségekké alakulnak.

Normál és nyírófeszültség hatására a vágott réteg plasztikusan deformálódik. A képlékeny alakváltozás növekedése nyírási alakváltozásokhoz vezet, pl. a kristályok részeinek egymáshoz viszonyított elmozdulására. Ez akkor fordul elő, ha a keletkező feszültségek meghaladják a megmunkálandó anyag szakítószilárdságát. A forgácsképződési zónában nyírási deformációk lépnek fel ABC, és elindulnak a repülőben ABés egy síkban végződik AC- elemi fémtérfogat forgácsolása és forgácsképzés. Ezután a folyamat megismétlődik, és kialakul a következő forgácselem, és így tovább.

Hagyományosan feltételezik, hogy a nyírási alakváltozások a sík mentén lépnek fel OO, amelyet nyírási síknak nevezünk. Nyírási sík OO megközelítőleg = 30? a vágó mozgási irányába. A szöget nyírási szögnek nevezzük. Nem függ a forgácsolószerszám geometriai paramétereitől és a feldolgozott anyag tulajdonságaitól.

A levágott és forgácsokká alakított fémréteg a szerszám elülső felületén lévő forgács súrlódása miatt ráadásul deformálódik.

1. ábra. A fém rugalmasan feszített állapotának vázlata vágás közben

Zóna fém szerkezet ABC a forgács pedig élesen eltér az alapfém szerkezetétől. Az alapfém szerkezete egyenlő tengelyű szemcsékből áll. A zónában ABC a szemek egy bizonyos irányban erősen összetörtek és megnyúlnak, ami egybeesik a sík irányával O1 O1 , amely szöget zár be a nyírási síkkal. A rideg anyagoknál a képlékeny alakváltozás gyakorlatilag hiányzik és a szög közel nulla, a műanyagból készült alkatrészek vágásakor pedig a szög eléri a 30 fokot. A vágó elülső felületén a forgácsrétegek íveltek, és szinte párhuzamosak vele.

Ezért a vágást úgy ábrázolhatjuk, mint a vágott fémréteg egymás utáni rugalmas és képlékeny deformációját, majd megsemmisítését.

1.3. Chip típusok

A feldolgozott anyagtól, a vágási körülményektől, a vágószerszám geometriájától, a forgács jellegétől függően változik. A forgács a vágás során (2. ábra):

csatorna- spirálba csavarodó szalag formájában ereszkedik le. A metszőfog felőli felülete tiszta és sima. A hátoldalon kis bevágások vannak. Műanyag anyagok (lágyacél, sárgaréz, alumínium stb.) feldolgozása során keletkezik jelentős csúszási sebességgel és alacsony szerszámelőtolásokkal, optimális dőlésszöggel. A lefolyóforgács kialakulását elősegíti a dőlésszög növekedése, a vágási vastagság csökkenése a, a vágási sebesség növekedése és a feldolgozott anyag plaszticitásának növekedése;

forgácsolás- különálló, egymással összefüggő elemekből áll. A metszőfog felőli oldala sima, míg az ellenkező oldalon nagy bevágások vannak. Közepes keménységű fémek alacsony forgácsolási sebességű és jelentős előtolása során, kis dőlésszöggel képződik;

törés- különálló, egymással nem összefüggő vagy egymással gyengén összefüggő chipelemekből áll. Törékeny anyagok (öntöttvas, bronz, egyes alumíniumötvözetek) feldolgozása során keletkezik. A megmunkált felületen nagy egyenetlenségek vannak.

2. ábra. Chip típusok:

a- lefolyó; b- forgácsolás; ban ben- törés

A vágási folyamat során keletkező forgácsok jelentős deformációnak vannak kitéve, melynek egyik megnyilvánulása az zsugorodás.

A zsugorodás abból áll, hogy a forgácsok hossza kisebb lesz, mint a megmunkált felület hossza, a vastagság pedig nagyobb, mint a munkadarabból kivágott fémréteg vastagsága. A forgács szélessége gyakorlatilag változatlan marad. A zsugorodási értéket a zsugorodási együttható jellemzi:

ahol L o - a kezelt felület hossza; L– forgács hossza; h o - a munkadarabból kivágott réteg vastagsága; h – forgácsvastagság.

A forgácszsugorodás mértéke függ a megmunkálandó anyag tulajdonságaitól, a vágási módtól, a szerszám geometriai paramétereitől stb. Törékeny anyagoknál, műanyagoknál. A hűtőfolyadék használata csökkenti a forgács zsugorodását.

1.4. vágóerők

Vágáskor a fém ellenáll a vágószerszámnak. Ezt az ellenállást a szerszám elülső felületére kifejtett vágóerő legyőzi. A vágóerőt merőlegesen irányítják a vágó elülső felületére. A forgácsoló erőt a forgácselemnek a fém tömegétől való elválasztására és deformációjára, valamint a forgács elülső felületén és a vágó hátsó felületén a vágófelületen lévő forgács súrlódásának leküzdésére fordítják. .

A fém deformációs folyamattal szembeni ellenállása következtében reaktív erők lépnek fel, amelyek a vágószerszámra hatnak (3a. ábra).

3. ábra. A vágóra ható erők sémája ( a), és a vágóerő komponensekre bontása ( b)

Ezek rugalmas erők ( Ru1és Ru2) és műanyag ( Rp1és Rp2) alakváltozások, amelyek vektorai a szerszám elülső és fő hátsó felületére merőlegesen irányulnak. A normál erők jelenléte súrlódási erők megjelenését okozza T1és T2 a szerszám elülső és fő hátsó felülete mentén irányítva. A teljes meghatározott erőrendszer az eredő forgácsolóerőhöz vezet: .

Az erő alkalmazási pontja R a szerszám fő vágóélének munkarészén található. Abszolút érték, alkalmazási pont és irány az erőtérben R számos tényező hatására (a munkadarab szerkezetének és keménységének heterogenitása, a vágott fémréteg állandósága stb.) változóak. Ezért a számításokhoz nem eredő forgácsolóerőt használnak Rés három egymásra merőleges irányban ható alkotóelemei - Rx, RU , Рz. Fordításhoz

X tengely - a gép középpontjainak vonala; Y-tengely - egy vízszintes vonal, amely merőleges a gép középpontjainak vonalára; a Z tengely az XOU síkra merőleges egyenes (3b. ábra).

Kényszerítés PZ a vágóerő függőleges összetevője vagy egyszerűen a vágóerő. A vágási síkban hat a főmozgás irányában. Erővel Рz meghatározza a géporsó nyomatékát, az effektív forgácsolóteljesítményt, a munkadarab XOZ-síkbeli hajlítási alakváltozását, a vágórúdra ható hajlítónyomatékot, valamint elvégzi a gép hajtóművének mechanizmusainak dinamikus számítását.

Kényszerítés RU – a vágóerő radiális összetevője. A HOGYAN síkban a munkadarab tengelyére merőlegesen hat. Erővel RU határozza meg a vágó rugalmas préselésének mértékét a munkadarabból, számítsa ki a technológiai rendszert a merevségre. Kényszerítés RU hajlamos eltolni a vágót a munkadarabtól és deformálni. Ezt figyelembe veszik a keret és a féknyereg erősségének kiszámításakor, hozzájárul a rezgések megjelenéséhez.

Kényszerítés RH a vágóerő tengelyirányú összetevője. A munkadarab tengelye mentén a hosszirányú előtolás irányával párhuzamosan működik. Erővel Рz kiszámításra kerül a gépi előtoló mechanizmus, valamint a vágórúdra ható hajlítónyomaték.

Az eredő vágóerőt az erők összetevőire épített paralelepipedon átlójaként határozzuk meg:

![]()

A forgácsolóerő minden összetevőjét a következő empirikus képletek határozzák meg: ![]() , N

, N

ahol egy olyan együttható, amely figyelembe veszi a megmunkálandó munkadarab anyagának fizikai és mechanikai tulajdonságait;

- együttható, amely figyelembe veszi azokat a tényezőket, amelyek nem szerepelnek a képletben (vágószögek értékei, vágóanyag stb.)

– vágási mélység, mm;

S– előtolás, mm/ford;

V – vágási sebesség, m/perc;

Fokozatmutatók.

Az együtthatók és a kitevők értékeit referenciakönyvekből választják ki az adott feldolgozási feltételekhez. Hasonló képletek léteznek az erők meghatározására RUés Рz.

Ezen erők között megközelítőleg a következő kapcsolat van:

Nyomaték a gép orsóján: ![]() , n m,

, n m,

ahol Dzag– munkadarab átmérő, mm

Hatásos teljesítmény Ne az alakváltozási folyamatra és a fémréteg munkadarabról való levágására fordított teljesítményt nevezzük. Hengeres felület csavarvágó esztergagépen történő esztergálásakor az effektív teljesítmény

![]() , kW

, kW

ahol n– a munkadarab forgási frekvenciája, ford./perc.

Az erőből származó erő értéke a teljes teljesítmény 1-2%-a. Ezért elhanyagolják és a hatalom Ne képlet határozza meg:

Az elektromos motor által fogyasztott teljesítmény,

ahol - hatékonyság gép, egyenlő 0,7 - 0,8.

1.5. A forgácsolási folyamat hőjelenségei

Vágáskor minden mechanikai munka hőenergiává alakul. A hőmennyiség K, vágás közben felszabaduló időegység alatt (hőteljesítmény), a következő képlettel határozzuk meg: , J,

ahol PZ - vágóerő, V- vágási sebesség.

A vágási zónában keletkező hő eloszlik a munkadarab, a forgács, a vágószerszám és a környezet között.

A hőképződés okai a forgácsképződési zónában kialakuló rugalmas-plasztikus deformáció, a forgács súrlódása a szerszám elülső felületén, a szerszám hátsó felületeinek súrlódása a munkadarabon. A forgácsolási folyamat hőmérlegét a következő azonosítóval ábrázolhatjuk:

ahol: KD a feldolgozott anyag rugalmas-plasztikus deformációja során felszabaduló hő mennyisége;

KP.P.- a forgácsok súrlódása során felszabaduló hőmennyiség a szerszám elülső felületén;

KZ.P. - a szerszám hátsó felületeinek a munkadarabon történő súrlódása során felszabaduló hőmennyiség;

K C a forgács által eltávolított hőmennyiség;

KÉs- a vágószerszám által leadott hőmennyiség;

KL a környezetbe átadott hőmennyiség (sugárzás hője).

Számos tanulmány szerint a forgács által leadott hőmennyiség (25-85)%-a a teljes leadott hőnek, a munkadarab (10-50)%-a, a forgácsolószerszám (2-8)%-a. A hő mennyiségi eloszlása elsősorban a forgácsolási sebességtől függ (4. ábra). A forgácsolási sebesség növekedésével a forgács által elvezetett hő növekszik, és csökken a munkadarab, a szerszám és a környezet által elvezetett hő.

4. ábra. A vágási hő eloszlása a vágási sebességtől függően

A hőmérleg egyenletében szereplő tagok aránya nem állandó, és a feldolgozandó anyag fizikai és mechanikai tulajdonságaitól, a forgácsolási körülményektől és a szerszám anyagától, a feldolgozási körülményektől stb. függően változik.

Takarmánynövelés S növeli a hőmérsékletet a vágási zónában, de kevésbé intenzíven, mint a vágási sebesség növelésével V. A vágási mélység még kevésbé befolyásolja a hőmérsékletet. t.

A maró geometriájának hatása:

1. A vágási szög és a dőlésszög növekedésével a vágási zóna hőmérséklete nő.

2. A felső görbületi sugár növekedésével a vágási zóna hőmérséklete csökken.

A hőtermelés negatívan befolyásolja a feldolgozási folyamatot. A feldolgozást a vágószerszám túlmelegedése nélkül kell elvégezni. Tehát szénacélból készült szerszám működtetéséhez a vágási zóna hőmérséklete nem haladhatja meg a (200-250) °C-ot, gyorsacélnál (550-600) °C, keményötvözetekkel felszerelt szerszámnál - (800-1000) fok C, és ásványi kerámiák - (1000-1200) C fok; csiszolóanyagok - (1800-2000) fok C. A szerszám meghatározott hőmérséklet fölé hevítése szerkezeti átalakulásokat okoz az anyagban, amelyből a szerszám készült, csökken a keménység és a vágóképessége. Változás történik a szerszám geometriai méreteiben is, ami befolyásolja a megmunkált felületek méretpontosságát és geometriai alakját. A munkadarab felmelegítése megváltoztatja a geometriai méreteit. A munkadarab gépen történő merev rögzítése miatt deformálódni kezd. Ez pedig a feldolgozási pontosság csökkenéséhez vezet.

A hő vágási folyamatra gyakorolt negatív hatásának csökkentése érdekében a feldolgozást kenő-hűtő közeg (hűtőfolyadék) használatának körülményei között kell elvégezni.

1.6. Vágás közben felépített él

Műanyag (acél, sárgaréz) vágásakor felhalmozódásnak nevezett jelenség lép fel, amikor a vágóél elülső felületén a vágóél közelében sűrű fémrészecskék halmozódnak fel, amely szilárdan rögzül a szerszám elülső felületén. . A felhalmozódást az magyarázza, hogy bizonyos feldolgozási körülmények között (nagy nyomás, jelentős hőmérséklet a forgács és a vágó érintkezési zónájában) a szerszám elülső felülete és a vágott fémréteg közötti súrlódási erők fellépnek. nagyobb, mint a belső tapadási erők, és bizonyos hőmérsékleti viszonyok között a fém szilárdan leülepszik az elülső felületre. A növekedés mérete és alakja folyamatosan változik. Időnként összeomlik, a forgácsok elszállítják és újra kialakul.

5. ábra. A felépítés kialakításának sémája

A felhalmozódó fém deformálódik, keménysége jelentősen (néha 2-3-szor) meghaladja a feldolgozandó fém keménységét.

A vágási szög a felépítésen kisebb, mint a vágó vágási szöge, ennek eredményeként a vágás energiafogyasztása némileg csökken. A felhalmozódás megvédi a vágó hegyét és a vágóélt az idő előtti kopástól. A felületkezelés pontossága és minősége a felhalmozódással romlik. A felületi érdesség nő. Ezért nagyolásnál, ahol a felület minőségének nem nagy jelentősége van, a felépített él jótékony hatással van a forgácsolásra, a simításnál pedig, ahol fontos a felület minősége, az élfelépítés káros és kerülendő.

Megállapítást nyert, hogy a felhalmozódás intenzitása nagymértékben függ a vágási sebességtől. A legnagyobb felhalmozódás 18-30 m/perc forgácsolási sebességnél, 10-12 m/perc vágási sebességnél és 50-70 m/perc feletti vágási sebességnél gyakorlatilag nem képződik a vágószerszámon. . Ezért a simítás nagyobb vágási sebességgel történik.

Növekvő takarmányozással S növekedési méretek nőnek. Ezért az esztergálás befejezésekor 0,1-0,2 mm / fordulat előtolás javasolt.

Vágásmélység t nincs jelentős hatással a felhalmozódás méretére.

A vágási szög növekedésével a felhalmozódás nő. A hűtőfolyadék alkalmazása csökkenti a felhalmozódást.

Megszakított forgácsolásnál (gyalulás, marás) a felhalmozódás általában nem marad meg a vágóélen.

1.7. Rezgések vágás közben

Az AIDS technológiai rendszer elemeinek (gép-készülék-szerszám-alkatrész) nem merevsége miatt a munkadarabhoz képest mindig szerszámrezgések lépnek fel, melyek ún. rezgések vágás közben.

A rezgések hátrányosan befolyásolják a vágási folyamatot:

- csökkenti a megmunkált felület minőségét

- a forgácsolóerő dinamikus jellege fokozódik, a gép mozgó alkatrészeinek és összeszerelő egységeinek terhelése tízszeresére nő - különösen rezonancia körülmények között, amikor az AIDS rendszer természetes frekvenciája egybeesik a vágás közbeni rezgések frekvenciájával

- élesen csökkent a szerszám élettartama, különösen keményfém lapkák esetén

- zaj van, fárasztó hatással van a környező emberekre, és csökken a munkatermelékenység.

A rezgések elleni küzdelem főbb intézkedései:

- a technológiai rendszer merevségének növelése

- az oszcillációs rendszerek tömegének csökkenése

- rezgéscsillapítók alkalmazása (dinamikus, hidraulikus, rugalmas)

- az optimális vágási feltételek és a vágószerszám geometriájának kiválasztása.

A nehezen megmunkálható anyagok megmunkálásánál azonban a rezgések pozitív szerepet játszanak. Az ilyen anyagok feldolgozására vibrációs vágást alkalmaznak. A vibrációs forgácsolás lényege, hogy a megmunkálás során a szerszám mesterséges rezgései jönnek létre állítható frekvenciával és adott amplitúdóval meghatározott irányban. A rezgésforrások mechanikus vibrátorok vagy nagyfrekvenciás generátorok. Az oszcillációs frekvencia 200 és 20000 Hz között van beállítva, a rezgési amplitúdó 0,02 és 0,002 mm között van. Az ingadozások az előtolás irányába vagy a vágási sebesség irányába vannak beállítva.

tűzvonalÁtalakító