A marás a maró fogainak váltakozó működésén alapuló felületkezelési eljárás. A szerszámok széles választéka létezik funkcionális céljuktól, a feldolgozott anyagoktól, a gyártott alkatrészek jellemzőitől függően.

A folyamat jellemzői

A marási folyamat, mint minden létező forgácsolásos anyagfeldolgozási eljárás, a fő- és segédmozgásokon alapul. Az első a szerszám forgása, a második pedig az előtolás a munkalökethez.

A felületi marást általában több egymást követő szakaszban hajtják végre:

- Vázlat - az ömlesztett forgácsok kezdeti eltávolítása a szükséges általános profil kialakítása érdekében, alacsony pontossági osztályú. A megmunkálási ráhagyás (az eltávolítandó réteg vastagsága minden további tényezőt figyelembe véve) 3-7 mm lehet, a munkadarab anyagától függően.

- Félbekészítés - a tervezett marási tárgy tisztításának második szakasza, a forgácsok kisebbek, a munka pontossága nő, és eléri a 4-6.

- Finom - aprólékos kikészítés kiváló minőségű felületet és kontúrokat, nagy pontosságot biztosít (6-8. osztály). A ráhagyás 0,5-1 mm legyen.

A feldolgozási szakaszok mindegyikének megvannak a maga sajátos követelményei a munkaszerszámokkal szemben a tervezés jellege, az anyag, a vágóélek mennyisége és minősége tekintetében. Például egy nagyoló célú marószerszámot nagy fogak jellemzik, míg a finommarókat finom többfogú szerkezetűek.

A marási munkák fajtái

A meglévő marók széles választéka lehetővé teszi a különböző bonyolultságú és konfigurációjú anyagok megmunkálását bármilyen szögben. Minden típusú folyamat több csoportra osztható:

- Lapos felületekkel végzett munka. Vízszintes, függőleges vagy ferde helyzetű nem térfogati síkok nagyoló és befejező tisztítása történik.

- Ömlesztett formázott nyersdarabok és alkatrészek feldolgozása. Térfogattisztítást végeznek, így a tárgyak egy bizonyos formát kapnak.

- Elválasztás. Az alkatrészeket több részre osztják, levágva a felesleges anyagot.

- Moduláris kivitel. Alapja a meglévő munkadarab szükséges profiljának kialakítása, fogak kialakítása, formázott bemélyedések.

Minden egyes módszerhez leggyakrabban külön marószerkezetet használnak. A különleges bonyolultságú munkadarabok feldolgozása marókészlettel történik. Így a széles felületek marását többirányú spirális fogakkal rendelkező szerszámkészlettel végzik az axiális erők csökkentése érdekében.

Vágók típusai a céltól függően

Több osztályozási jellemző is ismert, amelyek szerint az összes ismert maróberendezés megoszlik: anyag szerint, kések típusa szerint, alak szerint, a munkalöket irányától függően. A fő paraméter azonban a cél.

- Hengeres - minden vízszintes és függőleges sík marása.

- Vége - minden sík befejezése bármilyen helyzetben.

- Vége - változó bonyolultságú munkák, lapos, formázott, moduláris, művészi marás lehetősége.

- Sarok és formált - forgácsok eltávolítása a munkadarabok oldalfelületeiről, profiltárgyak, kúp alakú mélyedések tisztítása.

- Vágás, vágás, hornyolt - szétválasztás, fogak vágása munkadarabokon, hornyok kialakítása.

Az azonos típusú szerszámok átmérője, késszáma és jellemzői eltérőek lehetnek.

A vágószerkezetek szerkezeti különbségei

A kések jellemzői és rögzítési módja fontos paraméterek, amelyek meghatározzák a vágó célját, különösen az elvégzett feldolgozás minőségét.

- Egész. Szerszámötvözött és gyorsacélból készülnek. Leggyakrabban - hengeres, tárcsás, réses, vágóvágók.

- Összetett. Két lehetőség van. Az elsőben a szárat a vágófejhez hegesztik - szerszámfejből, ritkábban - keményötvözetből. A másodikban nagy sebességű vagy kemény ötvözetből készült késeket forrasztanak a szerelvénytestre. Sík- és végmarókban használják.

- Előregyártott. A kések, leggyakrabban keményfém, mechanikusan csatlakoznak a főtesthez.

A tömör marók nagyobb fogszámmal rendelkeznek, ami precízebb megmunkálást tesz lehetővé. Ugyanez a lehetőség áll rendelkezésre a keményfém fejből és szerkezeti szárból álló kompozit szerszámoknál. Hátrányuk a nagyfokú kopás. Leggyakrabban ez a berendezés a forgácseltávolítás félkész és befejező szakaszában vesz részt.

Az előregyártott marókat a nagy kopásállóság, a kések szilárdsága, keménysége és élessége, valamint a könnyű esztergálás és szétszerelés jellemzi. Azonban mennyiségileg, az egy főre jutó arányban jelentősen veszítenek. Ezeket főleg nagyolásnál használják.

Szerszámgépek

Az elvégzendő marási munka határozza meg a szükséges felszerelést, beleértve a gép típusát is, amelyen elvégzik.

A vízszintes marógépeket vízszintes síkok és formázott felületek megmunkálására, egyes profiltárgyak tervezésére tervezték. Készülékük a szerszám vízszintes rögzítését határozza meg, leggyakrabban hengeres, tárcsás vagy szármaró.

Ugyanaz, de jellegzetes tulajdonságokkal, lehetővé teszi a függőleges marógép végrehajtását. Különlegessége a szerszám függőleges befogása, így a homlok-, vég- és modulmarók túlnyomó alkalmazása.

Az univerzális marógépek további eszközökkel rendelkeznek az asztal 3 síkban történő forgatásához, amely lehetővé teszi a vízszintes, függőleges és formázott felületekkel való munkát.

Az azonos profilú alkatrészek tömeggyártása során a másolómaró gépekkel síkon ismétlődő mintákat vagy mélyedéseket készítenek fokozott pontossággal.

A CNC gépek a jövő berendezései. Programozott műveletsor végrehajtását biztosítják, főként művészi maráshoz vagy alkatrészek nem sorozatgyártásához. Különböző számú vágóéllel rendelkező vég-, homlok- és moduláris marókat használnak.

A marás egy speciális forgácsológépen végzett munka, amely biztosítja a szerszám munkalöketét és a munkadarab előtolását.

A vágási körülmények hatása a munka eredményére

Az eredményeket nem csak a racionálisan kiválasztott berendezések határozzák meg. Minőségük a marási módok helyes kiválasztásától függ.

- Pontosan meg kell határozni a maró szükséges átmérőjét, kialakítását, anyagát, fogak számát, meg kell állapítani a kapcsolatot a szerszám méretei és az eltávolítandó réteg vastagsága között. Fontos, hogy a szakember törekedjen arra, hogy a szükséges vastagságú fém eltávolítása egy menetben történjen.

- A szerszám mérete határozza meg a beállítható forgási sebességet és ennek megfelelően a munka sebességét. Ezeket a gépen az orsó fordulatszámának beállításával állítják be - ez a vágó rögzítésének alaptengelye. A vágófej túl lassú vagy túl gyors alapvető munkamozgásai a feldolgozás rossz minőségéhez vezetnek.

- A benyújtás fontos. Ebben az integrált fogalomban megosztottság van. Kezdetben meghatározzák a vágóél fogankénti előtolását. A segédkönyvekből a használt szerszámnak és a munkafelület típusának megfelelően van kiválasztva. Ezt követően meg kell határozni a fordulatonkénti és percenkénti előtolást.

A marási számítás a berendezés megengedett teljesítményére, a megmunkálandó felület típusára és a kiválasztott szerszámokra vonatkozó információkon alapul. Névleges táblázatok vannak kitöltve a szükséges és a kontrollértékekkel. A munka főbb paramétereinek racionális kiválasztása és kiszámítása meghatározza annak minőségét.

Kísérő jelenségek

A marás egy olyan forgácseltávolítási eljárás, amelyet fokozott termikus és mechanikai hatások jellemeznek, amelyek hátrányosan befolyásolhatják a szerszám teljesítményét és minőségét. Néhány jelenség, amely befolyásolja a marási munka eredményét:

- Forgácsok ragadása és zsugorodása. Fém ragasztása a vágási felületre, préselése rontja a befejező folyamatot és magukat a késeket. Ez inkább a puha anyagokra igaz.

- Keményedés. A keménység növekedése, az alkatrész felületi rétegének szilárdságának és plaszticitásának csökkenése a képlékeny deformáció mellékhatása, amelyet utólagos hőkezeléssel eltávolítanak.

- A súrlódás, a megnövekedett hő a munkaterületen, a vibráció olyan tényezők, amelyek csökkentik a vágó teljesítményét.

A mellékhatások elkerülése érdekében további technológiák és eszközök alkalmazása szükséges.

Munkadarabok és szerszámok védelme

A vágási folyamatok szerszámra és a megmunkált anyagra gyakorolt negatív hatásainak elkerülése vagy minimalizálása érdekében a következő technikákat alkalmazzuk:

- A hűtő- és kenőanyagok, folyadékok alkalmazása, ezek közvetlenül a marási területre való bejuttatása csökkenti a súrlódást, az edzést, a forgácstapadást, és megőrzi a kések hosszú élettartamát.

- A mellékelt forgácseltávolító rendszer kiküszöböli a zsugorodás hatását, és a forgácsolási feltételek ésszerű megválasztása különösen lágy fémeknél megakadályozza a forgácstapadást.

- A rezgések csökkenthetők a vágóélek első és hátsó sarkainak megválasztásával, a kívánt sebességgel és rezgéscsillapítók használatával.

A minimális mellékfolyamatokkal végzett marás magas professzionalizmust és tapasztalatot igényel.

A marás a különféle felületek megmunkálásának összetett, összetett folyamata, melynek sikerét a berendezések, szerszámok, vágási körülmények, kenő- és hűtőfolyadékok, valamint a munka minőségét javító kiegészítő berendezések ésszerű megválasztása határozza meg.

Az azonos osztályba tartozó alkatrészek tipikus megmunkálási technológiai folyamatainak kidolgozásának ötlete) prof. A. P. Szokolovszkij.

A technológiai folyamatok tipizálásával foglalkozó munka magában foglalja az alkatrészek előzetes osztályozását, valamint az alkatrészformák és -méretek elméletileg végtelen számú kombinációjának a minimális típusszámra való csökkentését, amelyhez standard feldolgozási folyamatok több változatban is kidolgozhatók. felhasználás egy adott üzem meghatározott részeivel és működési körülményeivel kapcsolatban.

A gépalkatrészek osztályozásánál prof. A.P. Sokolovsky azt javasolja, hogy az összes részletet osztályokra osztsák, amelyek viszont alosztályokra, csoportokra és alcsoportokra oszlanak. Az osztály részek halmaza, amelyet egy bizonyos konfiguráció részeinek feldolgozása során felmerülő technológiai feladatok közössége jellemez.

A.P. Sokolovsky besorolása szerint 15 osztályt biztosítanak (tengelyek, perselyek, tárcsák, excentrikus részek, keresztek, karok, lemezek, tiplik, fogaslécek, négyzetek, fejtartók, fogaskerekek, formázott bütykök, ólomcsavarok és csigasorok, kis rögzítőelemek). Ugyanakkor jelzi, hogy melyik osztályba célszerű más, az egyes iparágakra jellemző alkatrészeket hozzáadni (például golyós- vagy görgőscsapágyak, turbinalapátok stb.). Az alcsoportok pedig típusokra oszlanak. alkatrészek. Az egyik típusba olyan részek tartoznak, amelyekre lehetőség van egy-egy tipikus technológiai folyamat általános térképének elkészítésére, de a feldolgozás sorrendjében bizonyos eltérések megengedettek, illetve egyes átmenetek, akár műveletek kizárása, kiegészítése is megengedett. Mint fentebb említettük, a marócsoport gépein szinte bármilyen felület megmunkálható.

Marógépen megmunkált alkatrészek. a következő főbb jellemzők szerint osztályozható:

- munkadarab konfiguráció:

- szerszám típusa, amellyel az alkatrészek felületét célszerű megmunkálni;

- alkatrészek megmunkált felületeinek méretei;

- a megmunkált felületek pontossága (mérete és alakja).

Az első attribútummal létrehozhat egy osztályt, amely a leggyakrabban előforduló felületkombinációkkal rendelkező részekből áll (nyitott síkok, poliéderek, hornyolt síkok, kulcshornyok, függőleges vagy vízszintes síkok kombinációi ferde síkokkal, spirális hornyú felületek, tipikus alakú felületek, stb.). A második attribútum (szerszámtípus) szerint olyan alkatrészosztályokat lehet kialakítani, amelyek különböző típusú marókkal vagy marókészlettel gazdaságosan megmunkálhatók: keményfém, hengeres, vég, tárcsa, vég, szögletes stb. - a tétel nagyságától vagy az alkatrészek megmunkált felületeinek méretétől függően egyetlen alkatrész vagy egyidejűleg megmunkált alkatrészek csoportja marására.

Mindkét esetben figyelembe kell venni a megmunkált felületek méreteit (léptéktényező), a szükséges méretpontosságot és a megmunkált felület érdességi osztályát.

A tipikus alkatrészek minden osztályára meghatározott technológiai követelmények vonatkoznak.

Így például síkokkal határolt alkatrészek megmunkálásakor a következő paramétereket kell teljesíteni a megadott határokon belül: síkság, méretpontosság, elhelyezési pontosság, a megmunkált felület érdességi osztálya, a felületi réteg minősége stb. és párkányoknál a fő technológiai követelmények a szélesség és mélység szerinti méretpontosság, a horony (vagy párkányok) elhelyezkedésének szimmetriája stb.

A formált felületek által korlátozott alkatrészek megmunkálásánál a fő követelmény az adott profil, hely, méret és felületi érdesség osztály biztosítása.

A marógépek rendeltetése és típusai. Marógépeken lehetőség van különféle konfigurációjú külső és belső felületek feldolgozására; leggyakrabban ezeket a gépeket síkok, hornyok, hornyok feldolgozására használják; gyakran marógépeket használnak lineáris alakú felületek megmunkálására. A speciális típusú marógépek összetett térbeli formájú felületek megmunkálására alkalmasak.

Magas termelékenységüknek és sokoldalúságuknak köszönhetően a marógépek az esztergagépek után a legelterjedtebb csoportot alkotják.

A marógépeknek a következő fő típusai vannak: konzolmarás (függőleges, vízszintes, univerzális és széles-univerzális); konzol nélküli marás; hosszirányú marás; másolás-marás.

A konzolos marógépekre jellemző, hogy asztaluk a munkadarabbal együtt három, egymásra merőleges irányban, egyes modelleknél pedig az orsótengelyhez képest szöget bezáróan is tud mozogni.

A konzol nélküli marógépek lehetnek függőlegesek és vízszintesek. A függőleges konzol nélküli marógépeket viszonylag nagy alkatrészek megmunkálására használják. Jellemzőjük, hogy asztaluk csak két, egymásra merőleges irányban mozoghat: hosszanti és keresztirányú. Maga az orsófej függőleges mozgású.

Az őrlési folyamat fogalma. A marás a maróval végzett felületkezelés technológiai módja.

A marás során a fő (forgó) mozgást a maró fogadja, az előtolást (egyenes és a maró tengelyére merőleges) pedig a gépasztalra rögzített munkadarab.

A vágó munkája alapvetően különbözik a többi többkéses szerszám munkájától: süllyesztők, dörzsárak, menetfúrók stb.

vágáskor, amellyel a szerszám összes vágóéle egyidejűleg részt vesz a munkában. Maráskor az előtolást a szerszám forgástengelyére merőlegesen irányítják, aminek következtében minden marófog csak a fordulatának kis részében érintkezik a munkadarabbal, és egy vagy több marófog egyidejűleg vesz részt a szerszám forgástengelyére. a munka. A maró nagyszámú foga, amelyek mindegyike az idő egy kis részében működik, és a maró fordulatainak nagy részében van idejük lehűlni, hosszú szerszámélettartamot és magas marási teljesítményt biztosít.

1. ábra. Marás típusai: a-hengeres, b-lapos, c-kombinált.

A marás fajtái. A marásnak két fő típusa van: hengeres és homlokmarás.

A hengeres marás során (1. ábra, a) a 2 megmunkált felületet a maró forgásfelületén elhelyezkedő 1 fő vágóél profilozza. Ezért a megmunkált felület keresztirányú profilja teljes mértékben függ a maró generatrixának profiljától, és ennek ellentéte, azaz ha a maró konvex, akkor a megmunkált felület homorú, és fordítva.

A megmunkált felület hosszanti profilja ezzel a marással hullámos lesz, és a hullámok közötti a távolság függ a fogankénti előtolás mennyiségétől és mélységüktől, ezen felül a maró átmérőjétől is.

A hengeres marásnál jó felületminőség elérése érdekében kis előtolási sebességgel kell dolgozni.

A homlokmarásnál (1. ábra, b) a 3 megmunkált felületet nem a 2 fő, hanem segéd-/vágóélek alkotják, amelyek a maró végfelületén helyezkednek el. Ezért a maró generatrixának profiljától függetlenül a megmunkált felület mindig sík.

A homlokmarásnál a felületi minőség a fogankénti előtolás mennyiségétől is függ.

A hornyok, hornyok, párkányok stb. feldolgozásakor a vágó kombinálva működik; ebben az esetben a megmunkált felületek egy részét a vágó fogainak fő vágóélei alkotják, néhányat pedig a végek (1. ábra, c).

Vágóelemek maráshoz. Marásnál, valamint más típusú megmunkálásnál a forgácsolási feltételeket a vágási sebesség, az előtolás, a fogásmélység és ezen felül a marási szélesség jellemzi.

A v forgácsolási sebesség marás közben a maró fogai vágóélei legkülső pontjainak kerületi sebessége. M/percben mérik.

A t fogásmélység a megmunkált és megmunkált felület közötti legrövidebb távolság, azaz az egy menetben eltávolított anyagréteg vastagsága mm-ben (lásd 1. ábra, a, b).

A B marási szélesség (lásd 1. ábra, a, b) a megmunkálandó felület szélessége a maró tengelyével párhuzamos irányban (síkmarásnál - a maró tengelyére merőleges irányban). a marási szélességet milliméterben mérik.

Fogankénti előtolás sz a munkadarab maróhoz viszonyított mozgásának mértéke annak egy foggal történő elforgatása során (mm / fogban mérve).

Fordulatonkénti előtolás so6 a munkadarab mozgásának mértéke a maróhoz képest egy fordulat alatt (mm/fordulatban mérve).

A percelőtolás sM az a sebesség, amellyel a munkadarab a maróhoz képest mozog (mm/perc-ben mérve).

A marás közbeni előtolásokat a következő kapcsolat kapcsolja össze:

SM=So6n – Sz zpmm/perc,

ahol r a vágófogak száma;

n a vágószerszám percenkénti fordulatszáma.

A vágógépek fő típusai (2. ábra). A marókat különféle szempontok szerint osztályozzák: cél, a fogak alakja és iránya, kialakítása, a géphez való rögzítés módja stb.

Rizs. 2. Vágók típusai

Kivitel szerint a marók tömör, keményforrasztott, típusbeállító és dugaszolható gyorscserélő fogakkal (marófejekkel) vannak felosztva.

Az 1, 2, 4, 7 tömör marók teljes egészében kiváló minőségű szerszámanyagból készülnek.

A keményforrasztott marók olcsó szerkezeti acélokból készülnek, a fogak munkarészeire pedig kiváló minőségű szerszámanyagokból készült lemezeket forrasztanak.

A típusbeállító marók3 ötvözött szerkezeti acélból készült testből és a vágótestbe mechanikai úton rögzített fogakból állnak: ékek, kúpos csapok stb. n. Élesítse meg az összeszerelt marókat.

A 15 marófejek gyorsan cserélhető fogakkal rendelkeznek, amelyek hagyományos marók. Az ilyen fogakat a testtől külön-külön élesítik, majd a fogakat a sablon szerint a vágótestbe helyezik, és egészben összeszerelve.

A fogak profilja szerint megkülönböztetünk hegyes és hátas fogú vágókat. A vágóélnek a maró tengelyéhez viszonyított elhelyezkedése szerint vannak egyenes és spirális (spirális) fogak.

Az egyenes fog azonnal, a spirálfog pedig fokozatosan lép be a munkába. Ezért a spirális fogakkal rendelkező marók simábban és halkabban működnek, mint az egyenes fogakkal rendelkező marók.

A rögzítés módja szerint a vágókat héjra, farokra és arcra osztják.

Az 1, 3, 4, 7 héjvágók furattal és reteszeléssel rendelkeznek, és egy orsótüskére vannak rögzítve.

A 6-os és 9-es farokvágók egy darabból készülnek, kúpos vagy hengeres szárral. A kúpos vésővel ellátott marókat vagy közvetlenül a géporsóba, vagy kúpos adapterhüvelyek segítségével rögzítjük. A hengeres szárú marókat befogótokmányban rögzítik.

A 15 homlokmarókat közvetlenül az orsó végére szerelik fel, és négy csavarral rögzítik.

A marókat rendeltetésük szerint a következő fő típusokra osztják: síkmegmunkálásra, hornyolásra, hornyolásra, szögletesre, alakításra, fogaskerék-vágóra, menetvágásra és speciális.

A homlokmarók közé tartoznak a síkok nagy teljesítményű és minőségi megmunkálására alkalmasabb homlokmarók, valamint az egyenes és spirális fogazatú hengeres marók.

Az 5 horonyvágók körfűrészek, és hornyok, hornyok és anyagok vágására szolgálnak.

A hornyolóvágók különféle kivitelben kaphatók: háromoldalú, 4 tárcsás maró a téglalap alakú hornyok vágására, a 9 ujjas maró a T-hornyok és a fecskefarkú hornyok megmunkálására szolgál. A 6-os szármaró kulcshornyokat, ablakokat és ívelt hornyokat dolgoz fel.

A szögvágók egyszögű 7 és kétszögű 8.

Az alakvágókat10 homorú, domború és íves profilok megmunkálására használják.

A fogaskerekes marók 11 tárcsás moduláris vágót, 12 ujjas moduláris vágót és 16 csigamoduláris vágót tartalmaznak, amelyek mindegyike fogaskerekek vágására szolgál. Ide tartoznak a kúpfogaskerekek vágására szolgáló speciális marók is.

A menetvágó kétféle: 14-es tárcsa és 13-as fésű. Az előbbiek hosszú és mély menetek marására szolgálnak a profil mentén, az utóbbiak rövid rögzítőmenetek vágására szolgálnak.

A speciális vágószerszámok közé tartoznak a következők: gravírozó és térfogati másoláshoz használt marók, amelyeket bélyegek, mátrixok, formák stb. gyártásához használnak.

Marógépeken végzett munka. Marógépeken vízszintes, függőleges, ferde síkokat dolgoznak fel; szabályos hornyok, szögletes hornyok hengeres és prizmás részeken, fecskefarkú típus, poliéderek és kulcshornyok; mindenféle formázott felület; fogaskerekek; spirális hornyok; faragott felületek.

A másoló-maró gépeken az alkatrészeket másológép szerint marják, amelynek alakja megfelel a munkadarab formájának.

Síkmarás. A síkok különböző marókkal dolgozhatók meg: hengeres, vég-, vég-, kétoldalas tárcsa mind vízszintes, mind függőleges marógépek használatakor (lásd 2. ábra, a, b). A feldolgozás legnagyobb termelékenysége és hatékonysága keményötvözetekkel felszerelt szármarók használata esetén érhető el.

Formált felületek és ívelt kontúrok marása. A keskeny formájú felületek megmunkálása sugárvágókkal történik (domború és konkáv profillal). A nyersdarabok szélesebb alakú felületeit és ívelt kontúrjait vágókészlettel dolgozzák meg (163. ábra, c).

A körív alakú görbe vonalú kontúrokat szármarókkal dolgozzák meg, amikor a munkadarabokat forgó kerek asztalra szerelik fel.

Az íves kontúrú alkatrészek sorozat- és nagyüzemi gyártása során speciális másolóberendezéseket vagy másoló-marógépeket használnak.

Másolómarás alkalmazásakor különböző módszerek alkalmazhatók: mechanikus, hidraulikus, elektrokontaktus és érintésmentes (fotocella, programvezérlés stb.).

markmet.com

Megmunkálás marógépeken - technikus

Az iparban széles körben használják az egyorsós marógépeket - vízszintes, függőleges és univerzális vízszintes marógépeket. Ezen kívül vannak speciális és speciális marógépek. A speciális marógépek közé tartoznak a többorsós hosszmarógépek, amelyek orsói különböző síkban vannak elhelyezve; homlokmarás megmunkáló síkokhoz, forgómarás forgóasztalokkal; dobmarás forgó dobbal és másolómarás formázott felületek megmunkálásához. A speciális gépek közé tartozik a menetmarás, a kulcshorony marás, az adalékmarás és a fogasléces fogasléc.

Az egyorsós vízszintes marógépben az orsó vízszintes; függőleges marógépben - függőlegesen; egyébként a gép berendezése alapvetően nem különbözik a vízszintes marógéptől. A függőleges marógépek négyszögletes és kerek asztalokkal is fel vannak szerelve.

Az univerzális marógépek abban különböznek a leírtaktól, hogy van egy forgóasztaluk, amely lehetővé teszi spirális hornyok (például csavart fúrókkal) és csavarfogakkal ellátott fogaskerekek marását.

A hosszanti marógép a speciális marógépek egy csoportjára jellemző. Az ilyen gépek egy vagy több függőleges és vízszintes orsóval készülnek; ez utóbbi esetben a munkadarab egyidejűleg több oldalról is megmunkálható. ábrán A 175. ábra egy négyorsós hosszmarógép általános nézetét mutatja. A 2. táblázat az 1 keret vezetői mentén mozoghat, amelyeken a munkadarabok rögzítve vannak. A megmunkálást a 3., 5., 6. és 7. orsóállományokban elhelyezett orsókba szerelt marószerszámok végzik. Mivel az asztal álló helyzetben van, a megmunkálás során szükséges méretek elérése érdekében a szerszám beépítése az orsók tengelyük mentén történő meghosszabbításával, ill. mozgatjuk az 5 és 6 orsószárakat a 4 keresztrúd-vezetők mentén, merőlegesen ezeknek a fejtartóknak az orsóinak tengelyeire.

A dobmarógépek a folyamatosan üzemelő gépek csoportjába tartoznak. Elsősorban nagyüzemi és tömeggyártásban használják őket. Az ilyen gépeken a munkadarabok két síkjának egyidejű megmunkálása is elvégezhető. ábrán 175, b a gép diagramját mutatja. Az ágy keretén áthaladó 5 tengelyre egy szabályos négyszög (és néha öt- és hatszög) alakú 3 dob van felszerelve, amelynek szélein 6 rögzítőelemek vannak felszerelve az alkatrész rögzítésére. A tengely a 3 dobbal együtt egy külön 4 hajtásról forog. A dob forgási sebessége a keretházban elhelyezett adagolódobozsal szabályozható.

Két állványon 1 helyezték el a 2 marófejeket, amelyek független csomópontok egyedi meghajtókkal. A marófejek állványon mozgathatók és tetszőleges pozícióban rögzíthetők a gép beállításának megfelelően. A marásmélység szabályozására az orsók a forgási mozgás mellett transzlációs mozgással is rendelkeznek a forgástengely irányában. A gép termelékenysége az egyidejűleg megmunkált munkadarabok számától és a dob sebességétől függ.

Marógépeken a sík felületek hengeres marógépekkel akkor dolgozhatók meg, ha a rögzített munkadarabbal ellátott gépasztal a fogak mozgási iránya felé, azaz felfelé irányuló marási módszerrel (176. ábra, a) vagy ugyanabban az irányban mozdul el a fogak mozgási iránya felé. a mászómarási módszer (176. ábra, b) . Az egyes vágófogak által eltávolított forgácsok mindkét esetben vessző alakúak, de az első esetben a forgácsvastagság a vágási folyamat során fokozatosan növekszik, a másodiknál pedig csökken.

A felmarás előnye, hogy a fog terhelése fokozatosan növekszik, és a fogak belemerülnek a kéreg alatti fémbe. Ennek a módszernek a hátránya, hogy a vágó hajlamos leszakítani a munkadarabot az asztal felületéről.

A marási pontosság a gép típusától, a szerszámtól, a vágási körülményektől és egyéb tényezőktől függ. Maráskor a pontosság 8 ... 11 fokozatban, nagy sebességű és finom marással pedig a 7. fokozatig érhető el. Felületi érdesség simítómarásnál Ra=6,3…1,6 µm.

ábrán A 177. ábrán különböző típusú feldolgozás látható marógépeken: α - a sík feldolgozása hengeres maróval; b - a sík feldolgozása homlokmaróval; c, d - függőleges sík és horony feldolgozása háromoldalú tárcsavágóval; e - a horony feldolgozása szármaróval; e - az oldalsíkok megmunkálása két szármaróval; g - összetett profil feldolgozása vágókészlettel.

tehnar.net.ua

Munka marógépen. Megmunkálás marógépeken - Rajzolás

Marógépeken lehet síkot, formázott felületet megmunkálni, hornyokat vágni, fogaskerekeket vágni, menetet vágni, fémet vágni.

Marás közben a marógép orsója a maróval együtt forgó (fő) mozgást végez, a gépasztalra rögzített munkadarab pedig egyenes vonalú mozgást - a maró tengelyére merőleges előtolást - kap.

Különféle típusú marógépek léteznek: függőleges marás, vízszintes marás, konzolmarás, konzol nélküli marás, hosszirányú marás, másolómarás stb. Ezek közül röviden álljunk meg kettőnél - a konzolmarásnál és a másolómarásnál,

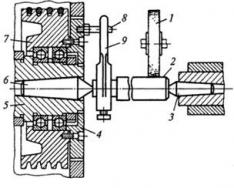

Konzolmarógépeknél (27. ábra) jellemző, hogy az asztalt a munkadarabbal együtt a három egymásra merőleges irány bármelyikében mozgatják.

A gép a következő részekből áll: 2. ágy (doboz alakú), amelybe a sebességváltó és a sebességváltó vezérlése van beépítve, 4. orsószerelvény, 3. törzs 6 felfüggesztéssel, amely az 5. orsómaró tüskék tartására szolgál, 9. konzol, keresztszán 8, hosszanti asztal 7 , amelyre a munkadarab fel van szerelve, és az 1 alaplemez.

A vágógépek fő típusai. A maró egy több fogas vágószerszám. Mindegyik fog egy vágó, amely eltávolítja a forgácsot.

A marás közbeni vágási folyamat abban különbözik az esztergálás és fúrás közbeni folyamatos forgácsolástól, hogy a marófogak nem egyszerre, hanem felváltva működnek. Ez biztosítja a szerszám tartósságát, és a nagy számú fog jelenléte a vágóban növeli a feldolgozás termelékenységét.

A különböző marószerszámok felhasználásával végzett marással végzett főbb műveletek a 2. ábrán láthatók. 28. A síkok megmunkálásához hengeres (28.1. ábra) és homlok (28.2. ábra) marókat használnak; tárcsa, vége, horony és szögletes (28.3. ábra) - hornyok és hornyok megszerzéséhez; formázott - formázott felületek feldolgozásához (28.4. ábra); moduláris tárcsa (28.5. ábra) és ujja (28.6. ábra) - fogaskerék fogak vágásához.

A marók 9XC és KhVG ötvözött acélból, R18 gyorsacélból, T15K6, T14K8, VK2, VK4 stb. keményötvözet lemezekkel készülnek.

ábrán A 29. ábra egy olyan alkatrész rajzának példája, amelyben a hornyokat egy marógépen lévő tárcsás maró készíti.

templom.ru

7. Megmunkálás marógépeken

7.1. Marógépek

A marás a síkok, formázott és spirális felületek megmunkálása, menetek és fogaskerekek vágása, csavarvonalas hornyok kialakítása egy forgó vágószerszám segítségével, amelyet marószerszámnak neveznek.

A marás a maró egyidejű forgó mozgásával és általában a munkadarab transzlációs mozgásával történik.

A maró forgásirányától és a munkadarab transzlációs mozgásától függően léteznek: 1) ellenmarás, amikor a munkadarabot a maró forgása felé tolják; 2) mászómarás, amikor a munkadarab előtolási iránya egybeesik a maró forgásirányával.

A felvágás során a maró minden egyes fogának terhelése fokozatosan növekszik, és a kimeneten eléri a maximális értékét. Ez biztosítja a gép zavartalan működését. Ugyanakkor ezzel a marási módszerrel a megmunkált felület minősége alacsonyabb, aminek következtében nagyolásra használják.

Mászómarásnál a marófognak azonnal el kell távolítania a vastag forgácsot, így a szerszám maximális igénybevételnek van kitéve. Ez rontja a szerszám és a gép munkakörülményeit.

A vágási mód fő elemei marás közben: 1) vágási sebesség; 2) előterjesztés; 3) a marás mélysége és szélessége; 4) a vágás keresztmetszeti területe; 5) gépidő.

A V marási sebesség a maró külső átmérőjén mért kerületi sebessége.

A forgácsolási sebesség megválasztása függ a munkadarab fémének tulajdonságaitól és a vágórész anyagától, a maró átmérőjétől és élettartamától, az előtolástól, a fogásmélységtől és a marási szélességtől, valamint a vágódarabok számától. a vágó fogai, hűtés stb.

Az S előtolás marás közben a munkadarab és a maró egymáshoz viszonyított mozgásának értéke (52. ábra), a megfelelő mérettel kifejezve, mm / fog. mm/ford, mm/perc.

Durva marásnál az előtolást a lehető legnagyobbra kell megválasztani; tehát hengeres nagysebességű maróknál az előtolás acélnál 0,2 mm/fogig, öntöttvasnál 0,4 mm/fogig.

A félkész- és simítómarásnál az előtolási sebességet korlátozza a megmunkálás szükséges felületi minősége, a maró kialakítása, az előtoló mechanizmus alkatrészeinek szilárdsága és egyéb tényezők; például félkészítőnél az előtolás: acélnál - 0,08-0,05 mm / fog, öntöttvasnál - 0,15-0,1 mm / fog.

A t marási mélység, vagy a marás közbeni fogásmélység a marószer egy menetében a munkadarabról eltávolított fémréteg vastagsága, mm (52. ábra, a). A marási mélység nagyolásnál 3-8 mm, simításnál 5-1,5 mm.

B marási szélesség az alkatrész megmunkált felületének szélessége a maró tengelyével párhuzamos irányban (52. ábra, a).

Az egy marófoggal eltávolított vágás (például hengeres maró) keresztmetszete a B marási szélesség és a forgácsvastagság a szorzata, mm2:

A forgácsvastagság a marási folyamatban változó érték, és az ellenmarás során nulláról abban a pillanatban változik, amikor a fog belép az alkatrészbe, a maximális a1 értékre, amikor a fog kilép a munkadarabból (52. ábra, b).

Mivel egyidejűleg nem egy, hanem több fog érintkezik az alkatrészsel, ezért a vágás teljes szakaszával kell foglalkoznunk, amelyet több fog távolít el, melynél az ábra szerinti esetre. 52, b, a vágott réteg vastagsága: az első fognál a1 a másodiknál a2, a harmadiknál a3 és a negyediknél a4 = 0.

A marási folyamat során adott időpontban minden fog által eltávolított vágás teljes keresztmetszete befolyásolja a marás közbeni forgácsolóerő nagyságát.

Az alkatrész marás közbeni megmunkálásának gépi ideje a fém maróval egy menetben történő vágási folyamatára fordított idő. A gépi idő számításánál figyelembe veszik a maró alkatrészhez viszonyított mozgási útjának hosszát, az előtolást és a menetek számát.

A marási folyamat során felhasznált teljesítményt a kerületi forgácsolóerő és a forgácsolási sebesség alapján határozzák meg.

A marócsoport szerszámgépei az elvégzett munkától és a tervezési jellemzőktől függően általános célú és speciális gépekre oszthatók.

Az első típusú marógépek általában vízszintes marást és függőleges marást foglalnak magukban, így nevezik el az orsó tengelyének vízszintes vagy függőleges helyzetétől függően a marószerszámot. A munkadarab ezekben a gépekben a gépasztalon van rögzítve, és leggyakrabban hosszirányban mozog.

Marógépeken síkok, formázott és spirális felületek megmunkálására, fogaskerekek vágására és egyéb munkák elvégzésére van lehetőség. A céltól függően a marógépeket egyorsósra osztják - vízszintes és függőleges a szokásos változatban; egyorsós univerzális marás vízszintes kivitelben. Ezen kívül vannak speciális és speciális marógépek. A speciális marógépek közé tartoznak: hosszmaró gépek, amelyek orsói különböző síkban vannak elhelyezve; homlokmarás megmunkáló síkokhoz; Rotációs marógépek forgóasztalokkal; dobmarás forgó dobbal és másolómarás formázott felületek megmunkálásához. A speciális gépek közé tartozik a menetmarás, a kulcshorony marás, az adalékmarás és a fogasléces fogasléc.

ábrán Az 53. ábra egy vízszintes marógép általános nézetét mutatja. A 2 kereten a 12 konzol függőleges irányban mozoghat, melynek vezetői mentén a 11 keresztszán az 5 orsó tengelyével párhuzamosan mozog. A 9 asztal a 10 forgórész vezetői mentén mozoghat. a 11 szánhoz az orsó tengelyére merőleges irányban kapcsolódik. A gépnek van egy 3-as sebességváltója és egy 1-es sebességváltója. A 4-es tüske 6 marókkal az egyik végén az orsóban van rögzítve, a másik végén pedig a 7 törzshöz kapcsolódó 8 kiegészítő támasztékon (fülbevaló) támaszkodik.

A farokmarókat a gép orsójának végén lévő kúpos furatba szerelik, amelybe az orsófuraton átmenő hosszú csavarral rögzítik. Függőleges marógépben az orsó függőlegesen helyezkedik el; egyébként a gép berendezése alapvetően nem különbözik a vízszintes marógéptől. A függőleges marógépek négyszögletes és kerek asztalokkal is fel vannak szerelve. Az univerzális marógépek abban különböznek a leírtaktól, hogy van egy forgóasztaluk, amely lehetővé teszi spirális hornyok (például csavart fúrókkal) és csavarfogakkal ellátott fogaskerekek marását. A hosszanti marógép a speciális marógépek egy csoportjára jellemző. Az ilyen gépek egy vagy több függőleges és vízszintes orsóval készülnek; ez utóbbi esetben a munkadarab egyidejűleg több oldalról is megmunkálható.

ábrán Az 54. ábra egy négyorsós hosszmarógép általános nézetét mutatja. A 2. táblázat az 1 keret vezetői mentén mozoghat, amelyeken a munkadarabok rögzítve vannak. A megmunkálás a 3., 5., 6. és 7. orsóállományokban elhelyezett orsókba rögzített marókkal történik. Mivel az asztal nem tud felemelkedni és keresztirányban elmozdulni, a szerszámot úgy állítjuk be, hogy az orsók tengelyük mentén történő meghosszabbításával elérje a szükséges megmunkálási méreteket, ill. mozgatja az 5 és 6 orsószárakat a 4 keresztrúd vezetői mentén, merőlegesen ezeknek a fejtartóknak az orsóinak tengelyeire.

ábrán Az 55. ábra egy 6M82Sh típusú, széles célú konzolmarógép egyszerűsített kinematikai diagramját mutatja. A marás során a legkedvezőbb forgácsolási sebesség kiválasztását az ix hajtómű áttételének megváltoztatásával érjük el a II tengelyen található fogaskerekek mozgatható 20-as blokkjának és a 21-es blokknak, valamint a 22-es és 23-as fogaskerekeknek a kapcsolásával. a tengelyen IV. Így 18 V orsó-fordulatszámot kaphat a 31,5 és 1600 ford./perc közötti tartományban, amelyet egy maróval továbbítanak a 9 tüskére.

A D1 villanymotor ned fordulatszámának ismeretében az nshp főorsó fordulatszámának beállításának általános képlete rpm, ford.

nshp = ned ix.

Az adagoló hajtómechanizmusa a D2 villanymotortól kap forgást. A hosszirányú, keresztirányú vagy függőleges előtolás kiválasztása az adagolódoboz számos fogaskerekes blokkjának és tengelykapcsolójának átkapcsolásával történik, lefedve a XIV–XXII. tengelyeket. Ezekkel a kapcsolókkal 18 előtolás érhető el (hosszirányú és keresztirányú 25-1250 mm / perc tartományban, függőleges - 8-400 mm / perc), amelyeket azután továbbítanak a hosszanti, keresztirányú és függőleges előtolócsavarokhoz (illetve XXIV, XXIII és XXV csavarok).

Annak érdekében, hogy acél tuskót meg lehessen dolgozni, és így a kívánt formát adják, széles körben használják a gyártásban. A marógépek fémvágóinak köszönhetően a termékeket szigorúan a mérnöki projektnek megfelelően állítják elő. A hazai piacon ma bemutatott vágótípusok nagyon változatosak, ami lehetővé teszi az adott esethez legmegfelelőbb lehetőség kiválasztását.

A fémvágók osztályozásának elvei

A marógépek különböző típusait a szerszám kialakítása és célja, valamint a maró adagolási módja határozza meg, köztük van csavaros, forgó és egyenes. A vágószerszám munkaélei, amelyek mindegyike valójában egy vágó, különösen kemény acélötvözetekből vagy olyan anyagokból készül, mint a kerámia, gyémánt, kártolt huzal és mások.

A különféle marók lehetővé teszik az anyag kiválasztását a legnehezebb területeken, aminek eredményeként a munkadarab megkapja a kívánt formát, és egy meghatározott alkatrészré válik.

A marókat a következő paraméterek szerint osztályozzák:

- a fogak elhelyezkedése (vágók);

- konstrukció (előre gyártott, egyrészes);

- fogak kialakítása;

- a fogak iránya;

- a vágóelemek rögzítésének módja;

- vágóanyag.

Fémvágók típusai

Minden kezdő kézművesnek, aki szembesül a fém megmunkálásának szükségességével, információkat kell keresnie a vágógépekről. Leírjuk a legelterjedtebb vágótípusokat a rendeltetésüknek megfelelően.

Korong

A tárcsavágókat a következő típusú munkákhoz használják:

- nyersdarabok vágása;

- hornyolás;

- fém mintavétel;

- letörés stb.

Az ilyen szerszámok vágóelemei az egyik vagy mindkét oldalon elhelyezhetők. A feldolgozás típusától függően (előzetestől a befejezésig) változik a maró mérete és fogai. A keményfém tárcsás marók a legnehezebb körülmények között dolgoznak, nagy vibráció mellett, és nem tudják hatékonyan eltávolítani a forgácsot a vágási területről.

Az ilyen eszközök fajtái között megkülönböztethető:

- barázdált;

- réselt;

- vágás;

- fém alkatrészek két vagy három oldalról történő megmunkálására tervezték.

Ezeknek a szerszámoknak a nevét a rendeltetésük határozza meg: például marógépeken a fémdarabok vágásához vágómarókra van szükség, és hornyos marók segítségével hornyokat és hornyokat vágnak ki.

vége

Az ilyen vágógépek a fém alkatrészek sík és lépcsős felületeivel dolgoznak. Már a névből is kitűnik, hogy a szerszám végrésze dolgozik, illetve forgástengelye merőleges a munkadarab síkjára. Leggyakrabban ezek a marók meglehetősen masszívak, így kényelmessé válik a cserélhető betétek használata. A fémrészekkel érintkező nagyszámú fog lehetővé teszi a nagy feldolgozási sebesség és a szerszám zökkenőmentes működésének elérését.

Hengeres

Az ilyen típusú marók lehetnek egyenes vagy spirális fogakkal. Az előbbiek keskeny síkokat dolgoznak fel, míg az utóbbiak gördülékenyebben működnek, ezért univerzális alkalmazást kaptak.

Hengeres vágó

A spirális fogakkal rendelkező marók bizonyos üzemmódjaiban fellépő tengelyirányú erők nagyon nagyok. Ezekben az esetekben kettős szerszámokat használnak, amelyek fogai különböző dőlésirányban helyezkednek el. Ennek a megoldásnak köszönhetően a vágási folyamat során fellépő axiális erők kiegyenlítődnek.

Ebbe a típusba tartoznak a "kukorica" típusú reszelővágók is, amelyek segítségével párkányokat dolgoznak meg és hornyokat vágnak.

sarok

Az ilyen fémvágó éle, amelyet ferde felületek, valamint sarokhornyok megmunkálására használnak, kúpos felülettel rendelkezik. Léteznek egyszögű és kétszögű szerszámok is, amelyek a vágóél elhelyezkedésében különböznek (kétszögű modelleknél két szomszédos kúpos felületen, egyszögű modelleknél pedig egy kúpos felületen találhatók ). Az ilyen marók segítségével különféle szerszámokban forgácshornyokat készíthet.

A ferde oldalfelületű hornyok kialakításához egyszögű fecskefarkú és fordított fecskefarkú fémszerszámokat használnak.

Terminál

Leggyakrabban a fém vég- (vagy ujjas) marószerszámait hornyok, kontúrpárkányok és mélyedések létrehozására, valamint egymásra merőleges síkok megmunkálására használják.

A szármarókat a következő jellemzők szerint több fajtára osztják:

- monolit vagy forrasztott vágóelemek;

- kúpos vagy hengeres szárral;

- fém megmunkálására (finom fogak) vagy durva (nagy fogak).

Végmalmok

A keményfém szármarókat rosszul megmunkált fémek - acél, öntöttvas stb. - megmunkálására használják. A szármarók között vannak gömb alakú (golyós) marók is, amelyek a gömb alakú bemélyedések megmunkálásához szükségesek, sugármarók, amelyek különféle hornyok kiválasztására szolgálnak. formák, gombás - keményfém marók T- figuratív hornyokhoz öntöttvasból, acélból, színesfémekből készült munkadarabokon. A végbe beletartoznak a nemesfémek, réz, sárgaréz és egyéb anyagok megmunkálására használt gravírozók vagy gravírozók is.

Alakú

A névből világossá válik, hogy ezt a típusú vágószerszámot formázott felületek megmunkálására tervezték. Az ilyen marókat aktívan használják fémalkatrészek megmunkálására, ahol a munkadarab hosszának és szélességének jelentős aránya van, mivel a nagy iparágakban a kis hosszúságú alkatrészek alakos felületeit gyakran húzással készítik. A tehermentesítő vágókat a legnehezebb élezni.

A fogak típusa szerint a fém alakú marószerszámok két típusra oszthatók:

- hegyes fogakkal;

- kihegyezett fogakkal.

Féreg

A feldolgozás hengerlési módszerrel történik a munkadarab szerszámmal történő pontérintése miatt. A féregvágókat számos alfajra osztják a következő paraméterek szerint:

- tömör vagy előre gyártott;

- jobbra vagy balra (fordulási irány);

- több- vagy egyszeri menetes;

- polírozatlan vagy köszörült fogakkal.

Gyűrűs marók (vagy magfúrók)

Az ilyen szerszámokat lyukak készítésére használják, és a gyűrű alakú marók körülbelül 4-szer nagyobb vágási sebességet biztosítanak a spirálfúrókhoz képest.

Nemcsak CNC-gépekhez, hanem fúrógépekhez is vannak fémvágók. Különben sorja-nak is nevezik őket. Kialakításuk speciális csapot biztosít a fúrótokmányba való befogáshoz. Akciós sorja csak készlet formájában található, mivel a fém fúróval történő megmunkálása pontosságot és az adott feladatnak megfelelő vágóformákat igényel.

Kézi maróhoz a marókat készletben is vásároljuk. Vannak szegélyező szerszámok csapágyakkal és anélkül. Előbbiek egy alkatrész élének megmunkálására szolgálnak kézi marón, utóbbiak a munkadarab bármely részén alkalmazhatók, azonban pontosabb munkájukhoz sablonok szükségesek. A hazai piacon általában vannak kínai vágószerszámok kézi maróhoz, de minőségük meglehetősen magas.

Tolmács