Az abroncsgyártók olyan sokfélék, hogy néha egy-egy abroncskészlet választása több hétig is elgondolkodtat. Minden gyártó autógumi saját jellemzőkkel rendelkezik. Az abroncsgyártók általában a jellemzők egy bizonyos listájára összpontosítanak. Az abroncsgyártó országok éppúgy különböznek egymástól, mint a kerék oldalfalán felsorolt cégek. A világ legjobb gumiabroncsgyártói foglalják el az első tíz helyet a piacon.

Gumiabroncs gyártó minősítése

Az autógumigyártók nagyvállalatok saját kutatóközpontokkal, több ezer munkahelyükkel és folyamatosan frissített csúcstechnológiás termékekkel. Az abroncsgyártók minősítése a világon az egyes gyártók piaci részesedésén és az autótulajdonosok szimpátiáján alapul.

A japán Bridgestone márka 2007 óta őrzi vezető pozícióját. A gyártó személygépkocsikhoz, terepjárókhoz, könnyű teherautókhoz és teherautókhoz gyárt gumiabroncsokat.

A gumigyártás során a Forma-1-es versenyautók szállításának tapasztalatait használják fel. A márka megkülönböztető jellemzői a kiváló minőség, a kezelhetőség és a sérülésekkel szembeni ellenállás. A gumi erős keretekben készül, ami különösen nagyra értékelhető orosz körülmények között. A kopásállóság tekintetében a gumiabroncsokat átlagos szinten tartják.

A Michelin-csoport a világ második legnagyobb gumiabroncs-gyártó vállalata. Ez egy multinacionális vállalat, amely számos európai márkát meghódított. A cég felvásárlásainak listáján még az amerikai BF Goodrich konszern is szerepel.

A Michelin abroncsok kivívták pozíciójukat a magas szintű vezetési kényelemmel, amelyet minden szintű felhasználó számára kínálnak. Örök riválisával, a japán Bridgestone márkával lépést tartva a francia cégcsoport abroncsait használja a 24 órás Le Mans-i versenyen, amelyet évente Franciaországban rendeznek. Annak ellenére, hogy a gumiabroncsok az állóképességi versenyeken szerzett tapasztalataik vannak, a Michelin nem büszkélkedhet tartóssággal vagy erős szövetvázzal. Ezzel a gumival a fő probléma a sérvekre való hajlam.

Néhány évvel ezelőtt a Michelin csoport gyárat nyitott Oroszországban. Manapság a felhasználók észrevehetően romlik a gumiabroncsok minősége. Ez ugyanúgy vonatkozik a gumi zajszintjére és tapadási tulajdonságaira.

A Goodyear gumiabroncsai egyedülállóak. Csak ez az európai gyártó kínál minden évszakra gumiabroncsot az autótulajdonosoknak. A Goodyear egy multinacionális holding is. Több európai márkát foglal magában, amelyek személy- és teherautó-abroncsokat gyártanak.

A Goodyear gumiabroncsokat tartósság és kiváló tapadási tulajdonságok jellemzik. Mint minden német, a gumit is a kidolgozottság és az erős oldalak jellemzik. A márka gumiabroncsainak hátrányai közé tartozik a kezelés kényelme. Az orosz felhasználók többsége szerint az egész évszakos Goodyear Vector modellek a legjobb megoldás a hazai utakra.

A Goodyear gumi minősége nagymértékben függ a gyártó országtól. A márka gyárakkal rendelkezik a balti államokban és Közép-Európában. Az európai gumiabroncsok az igazi Goodyear minőség példái, ami nem mondható el a balti abroncsokról.

A Continental prémium gumiabroncs. Nem minden autótulajdonos engedheti meg magának egy ilyen márkájú abroncskészletet. De a felhasználók, akik ismerik a gumi tapadási tulajdonságait, ezentúl az összes többi márkát a Continental-lal fogják összehasonlítani.

A cég árpolitikája évek óta változatlan. A gumi nem csökken, de a széles körű áremelkedések hátterében ez nem tűnik olyan nagy hátránynak. A gumiabroncsok előnyei között szerepel a kifogástalan minőség, lenyűgöző tapadási és tapadási tulajdonságok, valamint a megfelelő szintű kényelem. A Continental nem ismeri el a kompromisszumot. Itt olyan gumiabroncsokat készítenek, amelyek megfelelnek a vezető minden követelményének.

A Pirelli egy olasz gumiabroncs-vállalat. A cég fő tevékenysége versenypályákra és közutakra való gumiabroncsok gyártása. A gyártó „versenyzői” tapasztalatát felhasználva lenyűgöző kezelhetőséget és stabilitást biztosító gumiabroncsokat gyárt nagy sebességnél.

Sajnos a kopásállóság tekintetében az abroncsok észrevehetően gyengébbek a piacvezetőknél. A pirellisek gyakran hajlamosak az ütések miatti sérvre. Az orosz piacon a Run Flat technológiás abroncsok a legkeresettebbek.

A Sumitomo konszern azonos nevű gumiabroncsokat gyárt, és a Dunlop márka tulajdonosa. A gumigyártó ország Japán. A cég a drágább piacvezetők alternatívájaként kínálja gumiabroncsait. A gumi megfizethető áron és megfelelő tapadású.

A koreai Hankuk gyártót minden második orosz autótulajdonos ismeri. A gumigyártás során a fő hangsúly a kényelemen és a sebesség stabilitásán van. A vállalat árpolitikája lehetővé tette, hogy a gumiabroncsok a középső árszegmenst foglalják el, ami jelentősen befolyásolta a márka versenyképességét.

A japán Yokohama márka az egyik legrégebbi márka a globális gumiabroncsiparban és az orosz piacon. Ma a márka gumiabroncsokat gyárt sportkocsikhoz, versenyautókhoz, városi autókhoz, SUV-okhoz, könnyű teherautókhoz és haszongépjárművekhez. A márka előnyei közé tartozik a jó minőség és a széles választék.

A Cheng Shin Tire egy tajvani vállalat, amely Maxxis márkájáról ismert. Ez a márka nem olyan rég lépett be az orosz piacra, és aktívan kezdett pozíciókat szerezni. Ma ez az autótulajdonosok által elterjedt és tisztelt márka, amely széles választékot és megfelelő minőséget kínál. A társaság árpolitikája a kereslet növekedésével arányosan változik. Ez elégedetlenséget okoz az autótulajdonosok körében.

A Cooper talán az egyetlen amerikai márka, amely ilyen széles körben elterjedt. Oroszországban a márkát az off-road abroncsokra jellemző állóképessége, terepjáró képessége és lágysága miatt értékelik. A konszern személygépkocsikhoz és terepjárókhoz gyárt gumiabroncsokat. Coopert a minőség megtestesítőjének tartják. A márka hátrányai közé tartozik a kis képviselet a hazai üzletekben.

Az abroncsgyártók sokfélék, de mindannyian ugyanazt a célt – a nagyobb piaci részesedés megszerzését – igyekeznek elérni. Az autótulajdonosok számára ez azt jelenti, hogy a tapadás és a gumik kényelme szezonról szezonra nő. Az értékelésben szereplő gyártók közül melyiket részesíti előnyben, az egyéni döntés kérdése.

Gumi az autó egyetlen része, amely érintkezik az úttal. Ennek az érintkezőnek (érintkezési foltnak) a területe megközelítőleg egyenlő egy emberi tenyér területével, így az úton lévő autót mindössze négy tenyér tartja! Ezért a gumiabroncsok kétségtelenül nagyon fontos elemei a vezetésbiztonságnak.

Az abroncsnak az autó tapadást és irányíthatóságát biztosító nagyon fontos feladata mellett kényelemmel, kopásállósággal, az üzemanyag-fogyasztás csökkentésével és az autó megjelenésének kiegészítésével is kell rendelkeznie. A különböző jellemzők kombinálásának szükségessége a gumiabroncsok tervezését sokkal összetettebb folyamattá teszi, mint amilyennek első pillantásra tűnhet. Az abroncsgyártás pedig éppolyan sok kutatást és technológiát foglal magában, mint egy mobiltelefon.

Hagyományosan az abroncs azon szakaszai, amelyeken átmennek, mielőtt a boltok polcaira kerülnének, három szakaszra oszthatók:

Piackutatás

Szimuláció és modell tesztelés

Tömegtermelés

Piackutatás

A piackutatás során a Michelin nagy figyelmet fordít a járművezetők igényeire, nem csak a jelenlegi, hanem a jövőbeni abroncskövetelményekre is. Az autópiac fejlődését is figyelemmel kísérik.

Különös figyelmet fordítanak a gumiabroncsok speciális körülmények közötti használatának sajátosságaira, amelyek nemcsak a vezetési jellemzőket, hanem az éghajlati viszonyokat, az út sajátosságait és a felületminőséget is magukban foglalják.

Mindez lehetővé teszi számunkra, hogy a legigényesebb ügyfelek igényeit maradéktalanul kielégítsük.

Szimuláció és modell tesztelés

A kapott adatok alapján gondos munka kezdődik a jövőbeli gumiabroncs létrehozásán. Ebben a folyamatban nemcsak vegyészek és formatervezők vesznek részt, hanem sok más szakember is, például ipari formatervezők.

A jövőbeli gumiabroncs sikere a különböző szakemberek közös munkájától függ. A jó minőségű és megbízható gumiabroncs nem annyira technológiai titok, hanem igazi művészet, amely a gumiabroncs különböző alkatrészeinek megfelelő megválasztásában, adagolásában és egymásra hatásában áll.

Gumikeverék készítése

Kidolgozása, elkészítése és előállítása egy kulináris remekmű elkészítéséhez hasonlít. Ez a gumiabroncs legtitkosabb része, és bár körülbelül 20 fő alkatrésze széles körben és jól ismert, a gumikeverékről nem lehet többet megtudni. Végtére is, a titok nemcsak a keverék összetevőiben rejlik, hanem azok megfelelő kombinációjában és egyensúlyában, amely felruházza az abroncsot sajátos funkcióival.

A gumiabroncs gumikeverékének fő elemei:

Radír.Két típusa létezik - természetes és szintetikus, amelyeket a gumikeverékhez különféle arányban adnak hozzá, a gumiabroncs céljától függően. A természetes gumi a hevea fa szárított nedve, más növényfajtákban, például pitypangban is megtalálható, de a gyártási folyamat bonyolultsága miatt ez utóbbiból nem készül.

A szintetikus gumi kőolajból készült termék. Jelenleg több tucat különböző szintetikus gumit használnak, amelyek mindegyikének megvannak a saját jellemzői, amelyek befolyásolják a gumiabroncs sajátos jellemzőit. A szintetikus gumik legújabb generációi tulajdonságaiban nagyon közel állnak a természeteshez, de az abroncsipar továbbra sem utasítja el az utóbbit.

Műszaki karbon.A gumikeverék jelentős része ipari koromból (korom) áll, amely a különféle változatokban kínált töltőanyag, amely az abroncs sajátos fekete színét adja. A kormot először a 20. század elején használták gumiabroncsokban, addig az abroncsok halványsárga színűek (a természetes gumi színe) voltak. A korom fő célja megbízható molekuláris vegyületek létrehozása, amelyek különleges szilárdságot és kopásállóságot biztosítanak a gumikeveréknek.

Szilícium-dioxid (szilícium-dioxid).Ez az alkatrész egykor a gumikeverékben szerepelt a korom helyettesítőjeként. Az új összetétel tesztelése során azt találták, hogy a szilícium-dioxid nem tudja kiszorítani a kormot a gumikeverékből, mivel nem biztosít ugyanolyan nagy gumiszilárdságot. Az új alkatrész azonban javította a nedves tapadást és csökkentette a gördülési ellenállást. Ennek eredményeként ezt a két elemet most együtt használják az abroncsban, miközben mindegyik a legjobb tulajdonságokkal ruházza fel az abroncsot.

Kén.Ez a vulkanizálás egyik összetevője. Ezzel az eljárással a képlékeny nyersgumi keverék rugalmas és tartós gumivá alakul.

A gumiabroncs létrehozásakor nem csak az abroncs jellemzőire, hanem az esztétikai oldalra is foglalkozunk, számos különböző futófelület-mintázatot veszünk figyelembe. A modellezési módszerek használata lehetővé teszi olyan minta kiválasztását, amely a legjobban kiegészíti a meglévő gumikeveréket és a jövőbeli gumiabroncs belső szerkezetét. A számítógépes szimuláció eredményei szerint a legjobb minták kerülnek gyártásba, és valós teszteknek vetik alá.

A Michelin szakemberei minden évben számos tesztet hajtanak végre, amelyek során több mint 1,6 milliárd kilométert tesznek meg. Ez körülbelül 40 000 utazást jelent a Föld körül. A tesztelés folyamatában a leendő abroncs utolsó jellemzőinek véglegesítése zajlik. Abban a pillanatban, amikor az összes tesztet elvégezték, és az eredmények megfelelnek a kezdeti feladatnak, az abroncs tömeggyártásba kerül.

Termelés

Bármely gumiabroncs tömeggyártásba való bevezetésének kezdeti szakasza a gyártási helyek előkészítése.

A Michelin tulajdonosa. Ennek a szakasznak pedig az a fő feladata, hogy minden egyes gyártási folyamatot úgy állítsanak be, hogy az abroncs ne csak az eredeti műszaki előírásoknak feleljen meg, hanem minden tekintetben ne különbözzen egy másik országban gyártott hasonló abroncstól.

Az ezt követő tömeggyártási folyamatban minden MICHELIN abroncsot magasan képzett szakemberek állítanak elő különféle kézi és automata berendezésekkel. Szükség esetén a Michelin saját berendezéseit tervezi, hogy megfeleljen a termelési igényeknek.

Az abroncsgyártás fő szakaszai:

Gumikeverékek készítése. Amint fentebb említettük, az egyes gumikeverékek összetétele az alapja annak, hogy a gumiabroncsot a szükséges funkciókkal ruházzák fel.

Busz alkatrészek készítése. Ebben a szakaszban a kapott gumiból futófelület képződik, és a gumiabroncs „csontváza” is létrejön - egy karkasz és egy törő. Az első gumírozott textilszálakból, a második gumírozott, nagy szilárdságú fémzsinórból készül. Készül az abroncsperem is, amellyel a tárcsa peremére rögzítik az abroncsot. Fő része egy sok dróttekercsből készült gyöngygyűrű.

Szerelés. Egy speciális szerelődobra egymás után váz- és törőrétegek, peremgyűrűk és oldalfalakkal ellátott futófelület kerül egymásra. Ezután a gumiabroncs ezen részei egyetlen egésszé kapcsolódnak össze - a gumiabroncs üres részévé.

Kikeményedés. Az előkészített munkadarabot a vulkanizáló öntőformájába helyezzük. Nagy nyomás alatt gőzt fecskendeznek a gumiabroncsba, és a forma külső felületét felmelegítik. Nyomás hatására az oldalfalak és a futófelület mentén domborműminta rajzolódik ki. Kémiai reakció (vulkanizálás) megy végbe, amely rugalmasságot és szilárdságot ad a guminak.

A termelés különösen fontos eleme az minőség ellenőrzés. Az abroncs minden elemének minőségellenőrzésével kezdődik a vásárlás szakaszában, jelen van a gyártás minden szakaszában, és a késztermék többszintű auditjával ér véget..

A Michelin termékek minőségének kulcsa a gyártási garancia megléte is - a gyártástól számított 5 év. A gyártói garancia a gyártási és anyaghibákra vonatkozik.

A gumi egy jól ismert anyag, amelyet az emberi élet szinte minden területén használnak. Az orvostudomány, a mezőgazdaság, az ipar nem nélkülözheti ezt a polimert. Számos gyártási folyamat gumit is használ. A cikkben le van írva, hogy ez az anyag miből készül, és milyen jellemzői vannak.

Mi az a gumi

A gumi nagy rugalmasságú polimer. Szerkezetét véletlenszerűen elrendezett szénláncok képviselik, amelyeket kénatomok tartanak össze.

Normál állapotban a szénláncok csavart megjelenésűek. Ha a gumit megfeszítik, a szénláncok letekernek. A nyújthatóság és az eredeti formájához való gyors visszatérés képessége számos területen nélkülözhetetlenné tette az olyan anyagokat, mint a gumi.

miből készül? Általában a gumit úgy állítják elő, hogy a gumit vulkanizálószerrel keverik össze. A kívánt hőmérsékletre való melegítés után a keverék besűrűsödik.

A gumi és a gumi közötti különbség

A gumi és a gumi természetes vagy szintetikus úton nyert nagy molekulatömegű polimerek. Ezek az anyagok fizikai és kémiai tulajdonságaikban és gyártási módjukban különböznek egymástól. A természetes gumi trópusi fák nedvéből - latexből - készült anyag. Sérüléskor kifolyik a kéregből. Sztirol, neoprén, butadién, izobutilén, kloroprén, nitril polimerizációjával nyerik a szintetikus gumit A műgumi vulkanizálása során gumi képződik.

Miből készülnek a különböző típusú gumik? Bizonyos típusú szintetikus anyagokhoz szerves anyagokat használnak, amelyek lehetővé teszik a természetes gumival azonos anyag előállítását.

Gumi tulajdonságai

A gumi egy sokoldalú anyag, amely a következő tulajdonságokkal rendelkezik:

- Magas rugalmasság - a nagymértékű deformáció megfordításának képessége széles hőmérsékleti tartományban.

- A formák rugalmassága és stabilitása kis alakváltozásoknál.

- Amorf - enyhe nyomással könnyen deformálható.

- viszonylagos puhaság.

- Nem szívja fel jól a vizet.

- Szilárdság és kopásállóság.

- A gumi típusától függően vízzel, olajjal, benzinnel, hőállósággal és vegyszerekkel, ionizáló és fénysugárzással szembeni ellenálló képességgel jellemezhető.

A gumi végül elveszíti tulajdonságait és elveszíti alakját, ami pusztulásban és szilárdságcsökkenésben nyilvánul meg. A gumitermékek élettartama a felhasználás körülményeitől függ, és több naptól több évig terjedhet. A gumi még hosszabb tárolás esetén is elöregszik és használhatatlanná válik.

Gumigyártás

A gumit a gumi vulkanizálásával állítják elő keverékek hozzáadásával. Jellemzően a feldolgozott tömeg 20-60%-a gumi. A gumikeverék egyéb összetevői - töltőanyagok, vulkanizálószerek, gyorsítók, lágyítók, antioxidánsok. Színezékek, illatanyagok, módosítók, égésgátlók és egyéb komponensek is hozzáadhatók a massza összetételéhez. Az alkatrészkészletet a szükséges tulajdonságok, működési feltételek, a kész gumitermék felhasználási technológiája és a gazdaságossági számítások határozzák meg. Ily módon kiváló minőségű gumi jön létre.

Miből készülnek a gumi félkész termékek? Ebből a célból a gyártás során a gumit más komponensekkel keverik össze félkész termékek gyártására tervezett speciális keverőkben vagy hengerekben, majd vágást és darabolást végeznek. A gyártási ciklus préseket, autoklávokat, dob- és alagútvulkanizálókat használ. A gumikeveréknek nagy plaszticitása van, aminek köszönhetően a jövőbeni termék megkapja a szükséges formát.

Gumi termékek

Napjainkig a gumit a sportban, az orvostudományban, az építőiparban, a mezőgazdaságban és a gyártásban használják. A gumiból készült termékek teljes száma meghaladja a 60 ezer fajtát. Ezek közül a legnépszerűbbek a tömítések, lengéscsillapítók, csövek, olajtömítések, tömítőanyagok, gumírozott bevonatok és burkolóanyagok.

A gumitermékeket széles körben használják a gyártási folyamatokban. Ez az anyag a kesztyűk, cipők, övek, vízálló szövetek, szállítószalagok gyártásánál is nélkülözhetetlen.

Az előállított gumi nagy részét gumiabroncsok gyártásához használják fel.

Gumi az abroncsiparban

A gumi a fő anyag az autógumik gyártásában. Ez a folyamat egy gumikeverék előállításával kezdődik természetes és szintetikus gumiból. Ezután szilícium-dioxidot, kormot és egyéb kémiai komponenseket adnak a gumimasszához. Alapos keverés után a keveréket a sütőbe küldjük. A kimenet egy bizonyos hosszúságú gumiszalag.

A következő lépés a vezeték gumírozása. A textil és fém zsinór forró gumimasszával van feltöltve. Így készül el az abroncs belső, textil és övrétege.

Miből készül a gumiabroncs? Minden gumiabroncsgyártó különböző összetételű és gumigyártási technológiát alkalmaz. A késztermék szilárdsága és megbízhatósága érdekében különféle lágyítók és erősítő töltőanyagok adhatók hozzá.

A gumiabroncsok természetes gumiból készülnek. A gumikeverékhez való hozzáadása csökkenti a gumiabroncsok felmelegedését. A gumikeverék nagy része szintetikus gumi. Ez az alkatrész rugalmasságot biztosít a gumiabroncsoknak és képes ellenállni a nagy terhelésnek.

Sok autótulajdonosnak van általános elképzelése az autógumik felépítéséről, de kevesen tudják megmondani, hogyan készülnek a gumiabroncsok. A legelterjedtebb elképzelés az, hogy a gumit egy bizonyos formába öntik, amiből aztán kinyomják a kész terméket.

Valójában ez nem így van, és az autógumik gyártása összetett high-tech folyamat, amelyhez kifinomult speciális berendezésekre, gondos automatizált vezérlésre és magasan képzett szakemberek részvételére van szükség.

Egy kis történelem

Az első gumiabroncsot Robert William Thomson készítette 1846-ban. Akkoriban senkit nem érdekelt a találmánya, és csak 40 évvel később tértek vissza a pneumatikus gumiabroncs ötletéhez, amikor 1887-ben a skót John Dunlop azzal az ötlettel állt elő, hogy karikákat készítsen egy gumiabroncsból. öntözőtömlőt, feltette a fia bicikli kerekeire, és levegővel szivattyúzta őket.

Három évvel később Charles Kingston Welch azt javasolta, hogy válasszák szét a kamrát és az abroncsot, helyezzenek be huzalgyűrűket az abroncs széleibe, és helyezzék fel a felnire, amely ezután egy mélyedést kapott a közepén. Ugyanakkor racionális módszereket javasoltak a gumiabroncsok felszerelésére és leszerelésére, amelyek lehetővé tették a gumiabroncsok használatát az autókon.

A gumiabroncs gyártási folyamata

Miből készültek

A gumiabroncsok gyártásához használt fő anyag a természetes vagy mesterséges gumiból készült gumi. Az arányoktól és a hozzáadott gumitól függően végül nyári vagy téli gumiabroncsokat kapnak.

Tehát főként mesterséges gumit adnak a nyári gumik gumikeverékéhez, így a gumi merevebbnek, kopásállóbbnak bizonyul, nem „lebeg” magas hőmérsékleten és megbízható tapadást biztosít az úttesttel. A téli gumiabroncsok készítéséhez természetes gumit adnak hozzá, ami puhábbá és rugalmasabbá teszi a gumit. Ennek köszönhetően a téli gumiabroncsok még nagyon súlyos fagyok esetén sem „barnulnak le”.

- A gumikeverékhez a gumin kívül sok más komponenst is adnak, például lágyítókat, töltőanyagokat, kormot és vulkanizáló adalékokat.

- A gumiabroncs több elemből áll, amelyek egybe vannak kapcsolva: szövetváz vagy kord, megszakító rétegek, futófelület, perem és oldalrész.

Hogyan készül a keret

A jövőbeli gumiabroncs zsinórja fém-, textil- vagy polimer szálakból készül egy speciális gépen - egy "görgőn". Sok huzaltekercsből a szálak egy helyen összefolynak. Általánosságban elmondható, hogy a kialakítás egy szövőszékre hasonlít. Ezután a szövött zsinór belép az extruderbe, ahol gumírozzák.

A kész szövetvázat ezt követően különböző szélességű csíkokra vágják, hogy különböző méretű gumiabroncsokat állítsanak elő. És tekercsbe van tekerve tárolás és szállítás céljából. Mivel a vulkanizálatlan gumi nagyon ragadós, a rétegek közé távtartókat helyeznek, hogy megakadályozzák a hasított test sérülését.

Hogyan készül a védő

A gyártás következő szakasza a védő létrehozása. A gumírozott zsinórszalagot befűzik egy gépbe, amely egy futófelületbe extrudálja. Annak érdekében, hogy a dolgozók vizuálisan gyorsan meghatározhassák a leendő gumiabroncs méretét, színes vonalak készülnek a futófelületen festékkel.

A gyártás következő szakasza a védő létrehozása. A gumírozott zsinórszalagot befűzik egy gépbe, amely egy futófelületbe extrudálja. Annak érdekében, hogy a dolgozók vizuálisan gyorsan meghatározhassák a leendő gumiabroncs méretét, színes vonalak készülnek a futófelületen festékkel.

Oldalsó rész

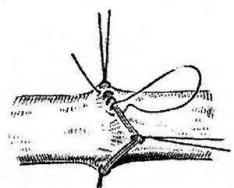

Az abroncsperem egy peremgyűrűből és egy viszkózus, légmentes gumirétegből áll. Az abroncsperemek gyártása azzal kezdődik, hogy a fémhuzalt gumírozzák, majd a felni kívánt sugarára csavarják és körökre vágják. Ezt követően az összeszerelést a gépen végzik el. A folyamatról további részletek a videóban tekinthetők meg.

Szerelés

Az utolsó előtti szakasz a kész gumiabroncs összeszerelése. A gépen hajtják végre, amely megkapja az összes kész elemet. A gépet két munkás kezeli: egy összeszerelő és egy újrarakodó.

Az első felakasztja a gyöngygyűrűket, a második pedig behelyezi a tekercseket az alkatrészekkel együtt. Ezt követően a gép mindent automatikusan csinál: összeköti az alkatrészeket, és a futófelület alatt egy törővel felfújja levegővel a munkadarabot. A már majdnem kész gumiabroncsot lemérik és megvizsgálják, hogy nincs-e benne hiba. Ez a folyamat videón is látható.

Kikeményedés

A gyártás utolsó szakasza a vulkanizálás. A gumiabroncsot forró gőzzel dolgozzák fel 15 bar nyomáson és körülbelül 200 Celsius fokos hőmérsékleten. Ennek eredményeként a gumit, a kormot és a különféle adalékanyagokat szinterelik, és a gumi felületére mintázatot és feliratokat visznek fel formák segítségével. A kész gumiabroncsokat ellenőrzik, hogy megfelelnek-e az összes előírt jellemzőnek.

Fényképbejárás a híres jaroszlavli gumiabroncsgyárba, amely Oroszország központi régiójának egyik legnagyobb gumiabroncsgyára. Jelentés azokból az üzletekből, ahol Cordiant személygépkocsi-abroncsokat gyártanak és tesztelnek.

Azt már tudtam, hogy az abroncs nem egyszerű téma. Kiderült, hogy a gyártás még nehezebb, mint képzeltem. És ami a legfontosabb, megtudtam a titkot, honnan származnak az antennák az új gumin, és miért van rájuk szükség!

1. Egy kis történelem:

Nem sokan tudják, hogy régen az abroncsok fából vagy fémből készültek (ahogy az intézetben mondták). A világ első gumiabroncsát Robert William Thomson készítette 1846-ban, de a pneumatikus abroncs szerzőjének a skót John Dunlopot tartják, aki 1887-ben azzal az ötlettel állt elő, hogy tömlőből készült széles karikákat tegyen a kertbe. 10 éves fia triciklijének kerekére öntözött, és felfújta a levegőt. A kerékpárokkal kezdődött a pneumatikus abroncsok korszaka.

2. A gumiabroncsok gyártásának fő anyagai a gumi, amely természetes és szintetikus gumiból és kordból készül.

Az abroncsgyártás a gumikeverékek előállításával kezdődik, amely akár 10 vegyszert is tartalmazhat, a kéntől és a széntől a gumiig. Különféle nyersdarabok a jövőbeli gumiabroncsokhoz speciális gépeken extrudálással készülnek keverékekből.

3. Így például a jövő zsinórja úgy néz ki, mint a szállítószalagon.

4. A munkadarab kiselejtezett szakaszán látható a "gumiabroncs csontváza" - a keret, amely nagy szilárdságú fémzsinórból készült. Sok szűklátókörű autótulajdonos úgy gondolja, hogy csak akkor érdemes kidobni a gumiabroncsot, ha az már a zsinórig elkopott.

5. A gépek összeszereléshez alkatrészeket állítanak elő. A legtöbb termék extrudálási folyamata hasonló, és az alkatrészek nagyjából ugyanúgy néznek ki – egy hosszú gumiszalag jön ki a gépből.

6. A gumi nagyon ragadós a vulkanizálás előtt, ezért az anyagot tekercsekké tekerik, minden egyes menetet védőréteggel lerakva.

7. Minden alkatrész abroncsméret szerint van válogatva, minden tekercsre vonalkódot ragasztunk, hogy bármikor megértsük, milyen típusú abroncshoz készült az anyag.

8. Az óriási tekercsekkel ellátott gépek gyöngygyűrűket készítenek. A peremgyűrű fontos eleme a gumiabroncsnak, amely számos gumírozott köpenyperemhuzalból készül. Ez a gumiabroncs egy nyújthatatlan, merev része, melynek segítségével a tárcsa peremére rögzítik.

9. Sok-sok szálat szőnek sorokká, amiket aztán gumíroznak.

10. Ez a gép a gumírozott huzalt gyűrűvé gömbölyíti, hogy illeszkedjen a szükséges méretű koronghoz. Bal oldalon a keretben - huzalcsíkok, jobb oldalon - kész gyűrűk.

11. Kész oldalgyűrűk.

12. Az összeszerelő gépeken az összes gumiabroncs alkatrészt egyetlen egésszé kapcsolják össze. A szükséges alkatrészeket a tekercsekről a szállítószalagokra töltik fel.

13. Így néz ki a futófelület blank. Vulkanizálás előtt ez csak egy vastag gumicsík, futófelület-mintázat nélkül. A színes vonalak speciális kódolást jelentenek, így gyorsan és egyértelműen megértheti, mi az abroncs sugara, profilszélessége és magassága stb. (egyfajta gumiabroncs vonalkód).

14. Az orsót a nyersdarabbal letekerjük, az alkatrész a szállítószalagra kerül, és a védőréteget (barna szalag, hogy ne tapadjon össze az anyag) egy másik tekercsre tekerjük.

16. Ekkor érkezik egy nagy robot, és ügyesen felfújja a munkadarabot levegővel, összezúz valamit, összenyomja és becsomagolja, és egy félkész gumiabroncsot kapunk.

17. A szállítószalagokon a nyersdarabokat a vulkanizáló műhelybe küldik.

19. Itt az abroncsot nagynyomású forró gőzzel termikusan kezelik. A gumit, a kormot és az adalékanyagokat egyetlen egésszé „zsugorítják”, a futófelület mintázatát, feliratait és egyéb műszaki profiljait formák segítségével viszik fel az abroncs külső és belső felületére.

20. A műhelyben számos vulkanizálógép található, különféle típusú gumiabroncsokhoz öntőformákkal.

21. A bal oldalon a vulkanizálási folyamat látható, a jobb oldalon pedig egy üres kamra, amelynek membránja nagy nyomás alatt fújja fel az abroncsot.

22. A munkadarab a kamrában, a formák felülről láthatók. Nyomás hatására az oldalfalak és a futófelület mentén domborműminta rajzolódik ki. Kémiai reakció (vulkanizálás) megy végbe, amely rugalmasságot és szilárdságot ad a guminak.

23. Így néz ki a szétszedett forma. Idővel az öntőforma a magas hőmérséklet és nyomás miatt piszkos lesz, ezért meg kell tisztítani.

24. Először is, a vulkanizálás során a levegő eltávolítására szolgáló csatornák eltömődnek. Ezeknek a csatornáknak köszönhető, hogy az új gumikon alakulnak ki azok a titokzatos "antennák".

25. Formák oldalfalakhoz.

26. Műhely, ahol a szennyezett penészgombákat megtisztítják.

27. Történelmi háttér:

1943 júniusában egy német légitámadás következtében az üzem teljesen megsemmisült. De már szeptember végén felszámolták a bombázás következményeit, helyreállították az üzemet.

1950-es évek Az üzem először a Szovjetunióban kezdett tömlő nélküli gumiabroncsokat gyártani: Pobeda, Volga, ZIM személygépkocsikhoz.

50-es évek vége. Az ország „gumikrízist” élt át, a gumihiány miatt megnőtt a gépjárművek leállása.

1966 Elkészül a 100 milliomodik gumiabroncs.

1969 A hazai üzemek közül elsőként a YaShZ megkapta a gumiabroncsok gyártásának jogát az új Zhiguli személygépkocsihoz.

28. A vulkanizáló növények belseje őrülten szép!

29. Itt kellett volna forgatni a Terminátort.

32. A kész gumiabroncsok az általános szállítószalagra kerülnek, és végső abroncsminőség-ellenőrzésre kerülnek, mielőtt elküldik a fogyasztókhoz.

34. Az ellenőrzésen a gumiabroncsok szemrevételezéses ellenőrzését végzik el.

36. Minden új modellen a gyári kísérleti és vizsgálóközpontban próbapadi és laboratóriumi közúti teszteket kell végezni, amelyeket speciális gépeken végeznek, ahol szimulálják az üzemi feltételeket, amelyek többszörösek a közútiaknál.

37. Kerekek minden típusú abroncshoz.

38. És így néz ki az állvány hat gumiabroncs egyidejű tesztelésére.

39. És ezek repülőgép gumik. Hogy hogyan készülnek, az nagy titok! A SIBUR - Russian Tyres Cordiant márkájú gumiabroncsokat gyártó vállalataiban nemcsak a fogyasztók széles köre számára gyártanak termékeket, hanem speciális termékeket is, például a T-50 néven ismert 5. generációs vadászgép gumiabroncsait, vagy PAK-FA.

40. A repülőgép-abroncsok gyártásának megtekintéséhez engedélyt kell kérnie az FSB-től.

41. Ebben a műhelyben állványokat szerelnek fel, ahol szimulálják a sebességet és a kerék terhelését a repülőgép fel- és leszállása során.

43. Így készül a Cordiant gumiabroncs.

„A modern összeszerelő berendezések egy teljesen automatizált gyártás, amelyen belül az embernek csak minimális szerep jut. A gyártásautomatizálás csökkenti az emberi tényező befolyását a gumiabroncsok minőségére, ami a végtermék teljesítményének jelentős javulásához vezet.”

Köszönjük Pavel Kukushkinnak, Jurij Kremnyevnek és Alekszandr Gerasztovszkijnak a forgatás megszervezését!

A kolléga jelenti.

Sikertörténetek