SZÉN HIDROGÉNEZÉS - a szén szerves tömegének (OMU) nagy molekulájú anyagainak hidrogénnyomás alatt történő átalakítása folyékony és gáz halmazállapotú termékekké 400-500 ° C-on különféle anyagok - szerves oldószerek, katalizátorok stb. Ennek a folyamatnak a tudományos alapjai a 20. század elején alakultak ki. V. N. Ipatiev, N. D. Zelinsky, F. Bergius, F. Fischer és mások. egyes országokban, különösen Németországban és Nagy-Britanniában, ipari vállalkozásokat építettek szénből és kőszénkátrányból benzin, gázolaj, kenőolajok, paraffinok, fenolok stb. előállítására. Az 1940-es években a szénből folyékony termékek előállítása meghaladta az évi 4 millió tonnát. Az 1950-es években a szén hidrogénezését a Szovjetunióban félig ipari méretekben sajátították el.

Az 1950-es években gazdag olajmezőket fedeztek fel a Szovjetunióban, a Közel-Keleten és a világ más részein. A szintetikus folyékony tüzelőanyagok szénből történő előállítása gyakorlatilag megszűnt. költsége 5-7-szer magasabb volt, mint az olajból nyert üzemanyag költsége. A 70-es években. az olaj ára meredeken emelkedett. Emellett nyilvánvalóvá vált, hogy az olajfelhasználás jelenlegi léptéke mellett (~ 3 milliárd tonna/év) a gazdaságos módszerekkel történő kitermelésre alkalmas készletei a 21. század közepén kimerülnek. Újra aktuálissá vált a szilárd tüzelőanyag, elsősorban a szén bevonásának problémája a folyékony olajpótló termékek előállítására.

A szén hidrogénezéséhez oxidálatlan barna és enyhén átalakult szenet használnak. Az ásványianyag-tartalom bennük nem haladhatja meg az 5-6%-ot, a C:H - 16 arányt, az illékony anyagok hozama több mint 35%, a vitrinit és liptinit csoport kőzettani komponenseinek tartalma több legyen. mint 80%. A magas hamutartalmú szenet először dúsítani kell.

Általában hidrogénezésre használt, 70-85%-os C-tartalmú OMU egy térben strukturált blokkokból (oligomerek) álló önasszociált multimer. A blokkok között szén-, hidrogén- és heteroatomok (O, N, S) makromolekulák találhatók, amelyek az elektronsűrűség egyenetlen eloszlását okozzák, ezért a blokkokban donor-akceptor kölcsönhatás megy végbe, pl. hidrogénkötések jönnek létre. Az ilyen kötések szakítási energiája nem haladja meg a 30 kJ/mol értéket. Vannak 200-300, 300-700 és 700-4000 molekulatömegű blokkok, amelyek heptánban (olajok), benzolban (aszfaltének) és piridinben (aszfaltolok) oldódnak. A blokkok belsejében a makromolekulákat metilén köti össze, valamint O-, N- és S-tartalmú hidak. Ezeknek a kötéseknek a szakítási energiája 10-15-ször nagyobb, mint a tömbök törési energiája. A szén hidrogénezésekor a blokkokat először szétválasztják. A blokkok későbbi megsemmisítéséhez magasabb hőmérsékletre, aktív H2 jelenlétére van szükség. A szénből folyékony termékek előállításához a lebontással együtt a képződött kis molekulatömegű telítetlen vegyületek hidrogénezését is el kell végezni.

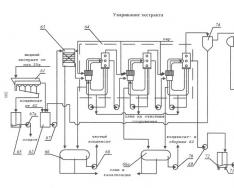

A szénhidrogénezés alapvető technológiai sémája az ábrán látható:

ábra: A szénhidrogénezés sematikus diagramja.

Kezdeti műveletek - szén előkészítése.

A fajlagos felület növelése érdekében a szenet 0,1 mm-nél kisebb részecskékre aprítják, gyakran szárítással kombinálva. A legjobb eredményt vibrációs marással és dezintegrátoros köszörüléssel érjük el. Ebben az esetben a fajlagos felület 20-30-szorosára, az átmeneti pórusok térfogata 5-10-szeresére nő. A felület mechanikai kémiai aktiválása következik be, aminek következtében a szén reakcióképessége megnő (különösen, ha oldószer-pasztaképzővel és katalizátorral keverik össze). A szárítás fontos szerepet játszik. Nedvesség tölti ki a pórusokat, megakadályozva a reagensek behatolását a szénbe, a folyamat során felszabadul a reakciózónában, csökkentve a H2 parciális nyomását, valamint növeli a szennyvíz mennyiségét. A szenet 1,5%-os maradék nedvességtartalomig szárítják cső alakú gőzszárítókkal, örvénykamrákkal, szárítócsövekkel, amelyekben minimális O2 tartalmú (0,1-0,2%) forró füstgázok szolgálnak hőhordozóként, hogy a szén ne menjen át. oxidáció . A reaktivitás csökkenésének elkerülése érdekében a szenet nem hevítik 150-200 °C fölé.

A tömegpusztító fegyverek folyékony termékekké való átalakulásának fokozása érdekében katalizátort alkalmaznak a szénre (sók oldataiból, por, emulzió vagy szuszpenzió formájában) 1-5 tömeg% szén mennyiségben. Minél aktívabb a katalizátor, annál kisebb a szénhidrogénezési nyomás. A Mo, W, Sn vegyületek rendelkeznek a maximális katalitikus aktivitással, amelyek felhasználásával viszonylag alacsony nyomáson - 10-14 MPa - végezhető a szén hidrogénezése. Használatuk azonban korlátozott, mivel nehéz a regenerálódás a többi át nem alakított szén keverékéből. Ezért sok eljárásban olcsó, bár alacsony aktivitású katalizátorokat használnak (például vörösiszap-hulladékot az Al2O3 bauxitoktól való elválasztása után), amelyek elégtelen aktivitását a hidrogénnyomás 30-70 MPa-ra emelésével kompenzálják.

A szénhidrogénezés hatékonyságát nagymértékben meghatározza a pasztaképző oldószer kémiai összetétele és tulajdonságai, olyan keverékben, amellyel (a pasztaképző szer 50-60%-a) a szenet feldolgozzák. A pasztaképzőnek tartalmaznia kell a szénhidrogénezési termék magas forráspontú frakcióit (forráspont > 325 °C), minimális aszfalténtartalommal, hogy a szén folyékony fázisban maradjon. A szénhidrogénezés legtöbb változatában a szén-multimerből képződött blokkokat viszonylag alacsony hőmérsékleten (200-350 °C), amikor a molekuláris hidrogén inaktív, hidrogén-donor tulajdonságú anyagokat adnak a pasztaképző szerhez. A tömbök könnyen leválasztják a hidrogént a donorokból, és emiatt nem "tapadnak össze".

A pasztaképző szer hidrogéndonor komponensét a 300-400°C forráspontú szénhidrogénező frakció hidrogénezésével nyerik. Ebben az esetben a bi-, tri- és tetraciklusos aromás szénhidrogéneket részlegesen hidrogénezve olyan hidroaromás származékokat képeznek, amelyek nagyobb sebességgel képesek hidrogént leadni, mint a nafténes szénhidrogének. A pasztaképzőben a donor mennyisége 20-50% lehet (a pasztaképző összetétele az alapanyag típusától és a hidrogénezési körülményektől függően optimalizált). Az olajtermékek magas forráspontú frakcióit is használják donorként.

A tömegpusztító fegyverek átalakulási foka növekszik a szénnel és bomlástermékeivel (y-pikolin, kinolin, antracén stb.) kölcsönhatásba lépő szerves adalékok-vegyületek pasztaképző anyaggá történő bevezetésével. Az adalékanyagok átmenetileg stabilizálják a szén elsődleges lebontása során keletkező reaktív gyököket is, stb. megakadályozzák a kondenzációs melléktermékek képződését.

A keletkező szén-olaj pasztát keringő hidrogéntartalmú gázzal keverve (80-85% H2 a bemenetnél, 75-80% a kimenetnél) hőcserélő rendszerben és csőkemencében melegítik, majd a reaktorba küldik hidrogénezésre. . 1 tonna pasztára 1,5-5,5 ezer m3 gázt fecskendeznek be. A gáz egy részét hidegen vezetik be a reaktorba, hogy lehűtsék a reakcióelegyet és állandó hőmérsékletet tartsanak fenn, mivel a szén hidrogénezése során 1,2-1,6 MJ szabadul fel 1 kg szénre. A hőmérséklet emelkedésével az OMF pusztulási sebessége nő, de a hidrogénezés sebessége egyidejűleg csökken.

A hidrogénezést három vagy négy egymást követő hengeres üreges reaktorban hajtják végre. A szénhidrogénezés időtartamát általában a szén-olaj paszta reakciórendszerbe való bejuttatásának térfogati sebessége határozza meg. Ez a sebesség a szén típusától, a pasztaképzőtől, a katalizátortól, a folyamat hőmérsékletétől és nyomásától függ. Az optimális térsebesség empirikusan kerül kiválasztásra, és általában 0,8-1,4 tonna/1 m3 reakciótérfogat/óra (nagyobb térsebességű eljárások fejlesztése folyamatban van).

A reakciótermékeket a szeparátorban szétválasztják gáz-gőz keverékre és nehéz maradékra - iszapra. Az első áramból folyékony termékeket (olaj, víz) és gázt választanak le, amelyet a telített szénhidrogének (C1-C4), NH3, H2S, CO2 és CO, H2O elválasztása után 95-97%-os H2-vel dúsítanak és visszavezetnek a folyamat. Az iszapot folyékony termékekre és szilárd maradékokra osztják. A folyékony termékeket a víz elválasztása után 325-400 ° C-ig terjedő forráspontú frakcióvá desztillálják, és a maradékot visszavezetik a pasztakészítési folyamatba.

A tömegpusztító fegyver összetett szerkezete, töredékeinek eltérő reakcióképessége miatt a kész folyékony termékek sok komponenst tartalmaznak, elsősorban mono- és biciklusos aromás és heterociklusos vegyületeket, paraffinos és nafténes szénhidrogének szennyeződéseivel, valamint fenolokat, piridin bázisokat, stb. izolálható anyagok .

A szilárd tüzelőanyag hidrogénezése (hidrogénezése) az a folyamat, amikor a tüzelőanyag szerves részét hidrogénnel dúsított és folyékony tüzelőanyagként használt folyékony termékekké alakítják. A szilárd tüzelőanyaggal történő hidrogénezés problémája a megnövekedett olajfogyasztás, valamint az alacsony kalória- és magas hamutartalmú, nehezen elégethető fosszilis szén hatékony felhasználása miatt merült fel. Ipari méretekben a szilárd tüzelőanyagok hidrogénezését először Németországban szervezték meg az 1930-as években, és a nagy kéntartalmú nehéz, gyantatartalmú olajok motor-üzemanyag-előállítási igénye miatt fejlesztették ki. Jelenleg különböző országokban üzemelnek az üzemanyagok destruktív dehidrogénezésére szolgáló berendezések napi 200-1600 tonna kapacitással.

A szilárd tüzelőanyag hidrogénezése pusztító katalitikus folyamat, amely 400-560°C hőmérsékleten, 20-10 MPa hidrogénnyomás mellett megy végbe. Ilyen körülmények között a tüzelőanyag szerves tömegében az intermolekuláris és interatomikus (valencia) kötések felbomlanak, és a szén nagy molekulájú szerkezeteinek megsemmisítési és depolimerizációs reakciói mennek végbe.

A szilárd tüzelőanyaggal történő hidrogénezés problémája a megnövekedett olajfogyasztás, valamint az alacsony kalória- és magas hamutartalmú, nehezen elégethető fosszilis szén hatékony felhasználása miatt merült fel. Ipari méretekben a szilárd tüzelőanyagok hidrogénezését először Németországban szervezték meg az 1930-as években, és a nagy kéntartalmú nehéz, gyantatartalmú olajok motor-üzemanyag-előállítási igénye miatt fejlesztették ki. Jelenleg különböző országokban üzemelnek az üzemanyagok destruktív dehidrogénezésére szolgáló berendezések napi 200-1600 tonna kapacitással.

A szilárd tüzelőanyag hidrogénezése egy romboló katalitikus folyamat, amely 400-560 °C hőmérsékleten, 20 °C-os hidrogénnyomás mellett megy végbe.

10 MPa. Ilyen körülmények között az üzemanyag szerves tömegében az intermolekuláris és interatomikus (valencia) kötések megszakadnak, és a következő reakciók mennek végbe:

a szén nagy molekulájú szerkezeteinek megsemmisítése és depolimerizációja

(C)n + nH2 → CnH2n;

a kapott alkének hidrogénezése;

a nagyobb alkánok megsemmisítése az alkének ezt követő hidrogénezésével és kisebb molekulatömegű alkánok képződésével

CnH2n+2 → CmH2m+2 + CpH2p + H2 → CpH2p+2;

kondenzált aromás rendszerek hidrogénezése, majd gyűrűtörés és dealkilezés

öttagú gyűrűk felnyílása izoalkánok és mások képződésével.

Mivel a hidrogénezési folyamat hidrogénfeleslegben megy végbe, az elsődleges bomlástermékek polimerizációs és polikondenzációs reakciói elnyomódnak, és kellően magas hidrogén/szén arány mellett szinte nem képződnek tömörítési termékek.

A szénvegyületek hidrogénezésével egyidejűleg a ként, oxigént és nitrogént tartalmazó vegyületek hidrogénezési reakciói a kőolajtermékek hidrogénezésének reakcióihoz hasonló reakciók szerint mennek végbe (VII. fejezet).

A hidrogénezési folyamat katalitikus. Katalizátorként molibdén-, nikkel- vagy vasvegyületeken alapuló kontakt tömegeket használnak különféle aktivátorokkal, például:

MoO3 + NiS + CaO + BaO + A12O3.

katalizátor aktivátor hordozó

A folyamat paramétereinek (hőmérséklet, nyomás, érintkezési idő) és a katalizátor összetételének változtatásával a hidrogénezési folyamat egy adott összetételű termékek előállítására irányulhat. A szilárd tüzelőanyaggal történő hidrogénezés folyékony és gáznemű termékeinek hozama alapvetően a bennük lévő illóanyag-tartalomtól, vagyis a koalifikáció mértékétől függ. A nagy koalizációs fokú szén (antracit, sovány szén) a hidrogénezés alapanyagaként nem használható fel. Erre a célra megfelelő tüzelőanyag a barnaszén vagy kőszén, amelynek hidrogén/szén aránya legalább 0,06 és hamutartalma legfeljebb 0,13 tömeg%. usadollár

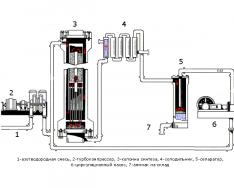

A szilárd tüzelőanyagok hidrogénezése történhet folyékony vagy gőzfázisban. A folyadékfázisú hidrogénezés számos technológiai sémája közül a leggazdaságosabb a ciklikus séma. A többitől alacsonyabb hidrogénfogyasztásban, alacsonyabb folyamathőmérsékletben és nyomásban különbözik, és lehetővé teszi a feldolgozott alapanyagok összes komponensének teljes körű felhasználását. Egy ilyen hidrogénező berendezés sematikus diagramja az 1.8. ábrán látható.

Minden típusú szilárd tüzelőanyag hidrogénezése során izoalkánokat és nafténeket tartalmazó folyékony termék keletkezik, amelyet katalitikus reformáláshoz és hidrokrakkoláshoz, valamint kazán tüzelőanyaghoz és gázhoz használnak alapanyagként.

1.8. ábra. Az üzemanyag folyadékfázisú hidrogénezésének ciklikus sémája: 1 - berendezés nyersanyagok előkészítésére; 2 - pumpa tésztához; 3 - hidrogénező reaktor; 4 - centrifuga; 5, 6 - desztilláló üzemek; 1 - semlegesítő; 8 - hidrogénező reaktor

A destruktív hidrogénezést azért végezzük, hogy szilárd vagy nehéz folyékony tüzelőanyagokból könnyű folyékony tüzelőanyagokat - benzint és kerozint - nyerjenek. Kémiáját tekintve nagyon összetett folyamatról van szó, amelyben a nagy molekulatömegű vegyületek (szénmakromolekulák) felhasadása (megsemmisülése) egyidejűleg megy végbe az egyszerűbb telített és telítetlen szénhidrogének és fragmensek képződésével és hidrogén hozzáadásával a fragmentumokhoz - pl. a kettős kötések helyére és az aromás szénhidrogénekre. Depolimerizáció és egyéb folyamatok is előfordulnak.

A hidrogén hozzáadása (hidrogénezés) térfogatcsökkenéssel és hőleadással jár. A hidrogénezési reakciók előfordulását a nyomás növekedése és a reakcióhő eltávolítása segíti elő.

Jellemzően a szén hidrogénezését 2000-7000 ncm2 nyomáson és 380-490 ° C hőmérsékleten végezzük. A reakció felgyorsítására katalizátorokat használnak - vas, volfrám, molibdén oxidjai és szulfidjai különböző aktivátorokkal.

A hidrogénezési folyamat összetettsége miatt a könnyű tüzelőanyag szénből - benzin és kerozin - nyerésének folyamata két szakaszban - folyékony és gőzfázisban - történik. A hidrogénezésre legalkalmasabbak a jelentős mennyiségű hidrogént tartalmazó fiatal fekete- és barnaszenek. A szenet tartják a legjobbnak, amelyben a szén és a hidrogén aránya nem haladja meg a 16-17-et. Káros szennyeződések a kén, a nedvesség és a hamu. Megengedett nedvességtartalom 1-2%, hamu 5-6%, kéntartalom legyen minimális. A magas hidrogénfogyasztás elkerülése érdekében az oxigénben gazdag tüzelőanyagokat (pl. fa) nem hidrogénezik.

A hidrogénezési eljárás technológiája a következő. Finoman őrölt szenet (legfeljebb 1 mm) a kívánt hamutartalommal katalizátorral, leggyakrabban vas-oxidokkal keverjük össze, szárítjuk és mozsármalomban olajjal gondosan megőrlik, amelyet a hidrogénezési termékek elválasztásával nyernek. A pép széntartalma 40-50% legyen. A pasztát mozsártörővel a kívánt nyomáson betápláljuk a hidrogénező egységbe; a friss és keringő hidrogént a 2-es és 3-as kompresszor szolgáltatja. A keveréket a 4 hőcserélőben hő hatására előmelegítjük

A hidrogénező oszlopból jönnek a gőzök és gázok, majd egy csőkemencében 5-440 °C, és belép a 6-os hidrogénező oszlopba, ahol a hőmérséklet a reakcióhő miatt 480 °-ra emelkedik. Ezt követően a reakciótermékek leválasztása a szeparátorban történik, melynek felső része gőzöket és gázokat, az alsó részből az iszapot hagyja el.

A gáz-gőz keveréket a 4 hőcserélőben és a 8 vízhűtőben 50 °C-ra hűtjük, majd 9 elválasztjuk. A nyomás eltávolítása után a kondenzátumot desztilláljuk, így "széles frakciót" (300-350°) és nehéz. olaj. A széles frakció a fenolok kivonása után a hidrogénezés második szakaszába lép. A 7 szeparátorban leválasztott iszapot centrifugálással nehézolajmá és szilárd maradékká választják el, amelyet félkokszolásnak vetnek alá. Ennek eredményeként nehézolaj és egy frakció képződik, amelyeket a széleshez adnak. A hamumaradékot tüzelőanyagként használják fel. Tészta készítéséhez nehéz olajokat használnak. A 9 szeparátorban leválasztott gázok, miután a 10 gázmosóban nyomás alatt lévő olajok abszorbeálják a szénhidrogéneket, a 3 keringető szivattyú segítségével visszakerülnek a folyamatba.

A hidrogénezést a második szakaszban leggyakrabban WSo jelenlétében, 3000 nm2 nyomáson, 360-445 °C-on végezzük.A kapott hidrogénezési termékből benzint és kerozint vagy dízelüzemanyagot izolálunk. A hidrogénezéssel nyert tüzelőanyagban nincsenek telítetlen szénhidrogének, a kén pedig hidrogén-szulfid formájában van, amely lúggal, majd vízzel történő mosással könnyen eltávolítható. A roncsoló hidrogénezést krómot, nikkelt, molibdént tartalmazó ötvözött acélból készült oszlopokban hajtják végre. Falvastagsága 200 l, magassága 18 m, átmérője 1 m. A gőzfázisú hidrogénezéshez használt oszlopokban a katalizátor hálós polcokra kerül.

A benzin hozama a szén éghető tömegére vonatkoztatva elérheti az 50-53%-ot.

A szénből értékes kémiai vegyületek előállításához hőkezelési eljárásokat (félkokszolás, kokszolás) vagy hidrogén jelenlétében nyomás alatti hőkezelést (hidrogénezés) alkalmaznak.

A szén termikus bomlását koksz, kátrány és gázok (főleg metán) képződése kíséri. A szénfélkokszos gyanták főleg aromás vegyületeket tartalmaznak. A barnaszén félkokszoló kátrányai az aromás vegyületek mellett jelentős mennyiségű telített cikloalkánt és alkánt is tartalmaznak. A koksz a félkoksz célterméke. A szén hidrogén jelenlétében végzett termikus feldolgozása során a szén szerves tömege szinte teljes mértékben folyékony és gáz halmazállapotú szénhidrogénekké alakítható.

Így a szénhidrogénezéssel nem csak motor- és repülőgép-üzemanyagok, hanem a fő petrolkémiai nyersanyagok is előállíthatók.

A szén hidrogénezési cseppfolyósítása összetett folyamat, amely egyrészt a szén szerves tömegének szerkezetének felbomlását a legkevésbé erős vegyértékkötések hőmérséklet hatására történő felszakításával, másrészt a hidrogénezést foglalja magában. a megszakadt és telítetlen kötések. A hidrogén alkalmazása mind a termékek H:C arányának növeléséhez szükséges a közvetlen hidrogénezés következtében, mind az eliminált makromolekulák bomlástermékeinek stabilizálásához.

A szénhidrogénezés folyamatának megvalósítása viszonylag alacsony nyomáson - 10 MPa-ig - olaj vagy szén eredetű hidrogéndonor-paszta képző és hatékony katalizátorok alkalmazásával lehetséges.

A szén cseppfolyósításának egyik fő problémája a hidrogén átadási folyamatának optimalizálása a donor-pasztaképzőkből a szénanyagba. A donormolekulák hidrogéntelítettségének optimális foka van. A pasztaképző szernek 1-2%-kal több hidrogént kell tartalmaznia, mint a szén cseppfolyósítási termékeiben. A különböző típusú szubsztituensek beépítése a donorok szerkezetébe mind a termodinamikai, mind a kinetikai jellemzőket befolyásolja. A hidrogén átvitele a donoroktól a hordozókhoz - aromás vegyületek molekuláihoz - lépcsőzetesen megy végbe a szabad gyökös mechanizmus szerint.

Alacsony nyomáson (10 MPa-ig) a donorok használata lehetővé teszi a szén legfeljebb 1,5% hidrogén hozzáadását, a szén mély cseppfolyósításához (90% vagy több) pedig legfeljebb 3% hidrogén hozzáadása szükséges, ami gázfázisból történő bevezetésével történhet.

A vassal és más elemekkel kombinálva alkalmazott molibdén katalizátor jelentősen felerősíti a folyamatot, növeli a szén cseppfolyósításának mélységét és csökkenti a termékek molekulatömegét.

A szénhidrogénezés fő elsődleges termékei a hidrogénezett termék és ~15% szilárd terméket (hamu, át nem alakított szén, katalizátor) tartalmazó iszap. Az 1-4 szénatomos szénhidrogéneket, ammóniát, hidrogén-szulfidot, hidrogénnel kevert szén-oxidokat tartalmazó gáznemű hidrogénezési termékeket rövid ciklusú adszorpcióval tisztításra küldik, és a 80-85% hidrogéntartalmú gázt visszavezetik a folyamatba.

A hidrogénátum kondenzációja során víz válik le, amely oldott ammóniát, hidrogén-szulfidot és fenolokat (egy- és többértékű keverék) tartalmaz.

Az alábbiakban a szén kémiai feldolgozásának sematikus diagramja látható (2.3. ábra).

A vízkondenzátum 12-14 g/l fenolt tartalmaz az alábbi összetételű (tömeg%-ban):

Fenolok, aromás szénhidrogének és olefinek előállítására kidolgozták a szén cseppfolyósítási termékeinek kémiai feldolgozásának sémáját, amely magában foglalja: desztillációt a frakció elválasztására a bp-től. 513 K-ig; nyers fenolok izolálása és feldolgozása; a defenolizált széles frakció hidrogénezése bp-vel. 698 K-ig; a hidrogénezett terméket forráspontú frakciókra desztilláljuk. 333, 333-453, 453-573 és 573-673 K-ig; közepes frakciók hidrokrakkolása a benzinfrakciók hozamának növelése érdekében; bp-vel rendelkező frakciók katalitikus reformálása. 453 K-ig; aromás szénhidrogének kivonása; raffinált benzin pirolízise.

A Kansko-Achinsk szénmedence Borodino lelőhelyéről származó barnaszén feldolgozásakor a szén száraz tömegére vonatkoztatva a következő vegyületek nyerhetők (tömeg%):

Ezenkívül a C1-C2 szénhidrogéngázok 14,9%-a elkülöníthető; 13,4% - cseppfolyósított szénhidrogén gázok C 3 -C 4, valamint 0,7% ammónia és 1,6% kénhidrogén.

A szén hidrogénezése a közvetlen cseppfolyósítás legsokoldalúbb módja. A hidrogén nyomás alatti szerves vegyületekre gyakorolt hatásának elméleti alapjait a XX. század elején dolgozták ki. V. N. Ipatiev akadémikus. Az első kiterjedt tanulmányokat a hidrogénezési eljárások szénfeldolgozásban való alkalmazásáról német tudósok végezték az 1910-es és 1920-as években. Az 1920-1940-es években. Németországban számos ipari vállalkozás jött létre e technológia alapján. Az 1930-1950-es években. A Szovjetunióban, Angliában, az USA-ban és néhány más országban építettek kísérleti és ipari létesítményeket a szén közvetlen cseppfolyósítására hidrogénezéssel.

A hidrogénezési feldolgozás eredményeként a szén szerves tömege a céltermékek rendeltetésétől függő mértékben feloldódik és hidrogénnel telítődik. A kereskedelemben kapható motorüzemanyagok előállítását az első (folyékony fázisú) szakaszban nyert folyékony termékek gőzfázisú hidrogénezési módszerekkel történő feldolgozásával biztosítják.

A szén folyékony fázisú hidrogénezése során 300-500°C hőmérséklet-tartományban a szén komplex mátrixa tönkremegy, kémiai kötések felszakadásával és aktív szabad gyökök képződésével. Az utóbbiak hidrogénnel stabilizálva kisebb molekulákat képeznek, mint a kiindulási makromolekulák. A szabad gyökök rekombinációja szintén makromolekuláris vegyületek képződéséhez vezet. A gyökök stabilizálásához szükséges hidrogént részben oldószerek – hidrogéndonorok – használatával biztosítják. Olyan vegyületekről van szó, amelyek a szénnel kölcsönhatásba lépve magas hőmérsékleten dehidrogéneződnek, és az ilyenkor felszabaduló atomos hidrogén csatlakozik a szénpusztulás termékeihez. A hidrogéndonor oldószer egyben pasztaképző szer is. Ahhoz, hogy a hidrogénezési folyamat körülményei között legyen a folyékony fázisban, 260°C feletti forrásponttal kell rendelkeznie. A kondenzált aromás vegyületek, elsősorban a tetralin, jó hidrogéndonor tulajdonságokkal rendelkeznek. Az ebbe a csoportba tartozó magasabb forráspontú vegyületek (naftalin és krezol) kevésbé aktívak, de tetralinnel keverve szinergetikus hatás lép fel: a tetralin és a krezol egyenlő részeinek keveréke nagyobb donorképességgel rendelkezik, mint bármelyik külön-külön.

A gyakorlatban nem az egyes anyagokat, hanem a szén cseppfolyósítási termékeinek magas kondenzált aromás vegyületeket tartalmazó desztillált frakcióit használják hidrogéndonor oldószerként. Az oldószerekben található káros szennyeződések a poláris vegyületek, például a fenolok, valamint az aszfaltének, amelyek tartalma nem haladhatja meg a 10-15%-ot. A donor tulajdonságainak megőrzése érdekében a keringő oldószert hidrogénezzük. Oldószer segítségével általában legfeljebb 1,5 tömegszázalék hidrogént lehet szénre "vinni". A szén szerves tömegének átalakulási mélységét úgy érik el, hogy gáznemű molekuláris hidrogént juttatnak közvetlenül a reaktorba.

Számos tanulmány alapján megállapították, hogy az alacsony metamorfózis stádiumú szenek előnyösebbek a hidrogénezéssel folyékony termékekké történő feldolgozáshoz.

3.5. táblázat. A Kanszk-Achinszki barnaszenek és a Kuznyecki-medencék kőszéneinek jellemzői

|

Betét, ker | |||||||

Kansko-Achinsk medence

Terület

|

Bara' dán | |||||||

|

itatian | |||||||

|

Berezovskoe | |||||||

|

Irsha-Borodino | |||||||

|

Nazarovszkoje | |||||||

|

Tilalom | |||||||

|

Uryupinskoye | |||||||

|

Kuznyeckij | |||||||

|

leninista | |||||||

|

Jerunakovszkij | |||||||

|

Tersinsky | |||||||

|

Plotnyikovszkij | |||||||

ma és barnaszenek, amelyek vitrinit reflexiós indexe L° = 0,35-0,95, és az inert kőzettani mikrokomponensek tartalma nem haladja meg a 15%-ot (tömeg). Ezeknek a szenek a szerves tömegre vonatkoztatva 65-86 tömegszázalék szenet, 5 tömegszázaléknál több hidrogént és legalább 30 tömegszázalék illékony anyagokat kell tartalmazniuk. A bennük lévő hamutartalom nem haladhatja meg a 10%-ot (tömeg), mivel a magas hamutartalom hátrányosan befolyásolja a folyamat anyagmérlegét, és megnehezíti a berendezés üzemeltetését. Hazánkban ezeknek a követelményeknek leginkább a Kan-sko-Achinsk barnaszenei és a Kuznyeck-medencei kőszének felelnek meg (3.5. táblázat).

Az elemösszetételi adatokból megbecsülhető a szén alkalmassága folyékony tüzelőanyagok hidrogénezéssel történő előállítására. I. B. Rapoport megállapította, hogy a szén szerves tömegére vetített folyékony hidrogénezési termékek hozama az összetételében lévő szén-hidrogén tömegarány növekedésével csökken, és C:H=16-nál eléri a minimális értéket (72%). Az amerikai szenek összetételének és cseppfolyósító képességének statisztikai elemzése lehetővé tette a folyékony termékek hozamának következő lineáris függését 0,86-os korreláció mellett [C? g, % (wt.)] a [% (wt.)] tartalomból (a hidrogén és a szerves kén kezdeti demineralizált szénében:

Kissé eltérő lineáris összefüggést kaptunk 0,85-ös korrelációval az ausztrál szének vizsgálata során:

A barnaszén könnyen cseppfolyósítható, de rendszerint sok oxigént tartalmaz (akár 30% tömegpusztító fegyverenként), amelynek eltávolítása jelentős hidrogénfogyasztást igényel. Ugyanakkor a nitrogéntartalom bennük, amelynek eltávolításához szintén hidrogén szükséges, alacsonyabb, mint a bitumenes szénben.

Fontos fizikai jellemzők a porozitás és az oldószerrel nedvesíthetőség. A szenek fluidizációs fokát jelentősen befolyásolják a bennük lévő ásványi szennyeződések és mikroelemek. Fizikai és katalitikus hatást biztosítva a cseppfolyósítási folyamatokban, megsértik a folyékony termékek hozama és a szén szerves részének összetétele közötti közvetlen kapcsolatot.

A szén cseppfolyósítási fokát és a folyadékfázisú hidrogénezéssel nyert termékek tulajdonságait befolyásoló fő paraméterek az a hőmérséklet és nyomás, amelyen a folyamatot végrehajtják. A folyadékfázisú hidrogénezés optimális hőmérsékleti tartománya 380-430 °C, és minden egyes szén esetében a saját szűk tartományában van. 460°C feletti hőmérsékleten a gázképződés és a ciklikus szerkezetek kialakulása meredeken megnövekszik. A folyamat nyomásának növekedésével a szén cseppfolyósítási sebessége nő.

Két módszer létezik a szén folyékony fázisú hidrogénezésének végrehajtására szintetikus motorüzemanyagok előállítása érdekében - termikus oldás és katalitikus hidrogénezés.

A hőoldás a szén kémiai átalakulásának enyhe formája. Oldószer-hidrogén donorral kölcsönhatásba lépve a szén szerves anyagának egy része feloldódik, és a szilárd maradék leválasztása után általában magas forráspontú, ásványi anyagoktól, kén-, oxigén-, ill. nitrogéntartalmú vegyületek és egyéb nemkívánatos szennyeződések. A szénkonverzió mértékének növelése érdekében hidrogéngázt lehet az oldatba juttatni. A kezdeti szén típusától, az oldószertől és a folyamat körülményeitől függően termikus oldással különféle célú termékeket lehet előállítani.

A szén termikus oldásának technológiáját először A. Pott és X. Brochet javasolta az 1920-as években. Az 1940-es évek elejére Németországban egy évi 26,6 ezer tonna kivonat kapacitású üzem működött ezen a technológián.

Ebben az üzemben egy rész zúzott szénből és két rész oldószerből álló pasztát csőkemencében 430 °C-ra melegítettek 10-15 MPa nyomáson. A folyékony termékeket 150°C hőmérsékleten és 0,8 MPa nyomáson szűréssel választottam el a fel nem oldott széntől és annak ásványi részétől. Oldószerként tstralin, krezol és kőszénkátrány szurok folyékony fázisú hidrogénezése során alkalmazott közepes olaj keverékét használtuk. A 220 °C-os lágyuláspontú, 0,15-0,20 tömeg% hamutartalmú kivonat hozama a szén szervesanyag-tartalmának körülbelül 75 tömeg%-a volt. A kivonatot főként nyersanyagként használták jó minőségű elektródoksz előállításához.

Az 1960-as évek óta számos országban dolgoztak ki és alkalmaztak kísérleti és demonstrációs üzemekben a szén termikus oldásán alapuló eljárások új generációját. Rendeltetésük szerint két típusra oszthatók: 1) olyan eljárások, amelyek során normál körülmények között csak elsődleges szilárd vagy folyékony termékeket állítanak elő, amelyeket általában erőművek kemencéiben égetnek el, és 2) olyan eljárások, amelyek során az elsődleges termékek feldolgozása minősítettebb (elsősorban motor) üzemanyagokká másodlagos hőfeldolgozási, hidrogénezési és finomítási eljárásokkal.

Az USA-ban az SRC-I alapváltozatban kifejlesztett szén SRC (Solvent Refined Coab) extrakciós tisztítási eljárása a reaktorban 425-470°C-os hőmérsékleten, 7-10 MPa nyomáson, ill. tartózkodási idő a reakciózónában „30 perc. Az eljárás fő terméke egy kénből tisztított szénkivonat, amely 150-200 °C hőmérsékleten megkeményedik.

Az SRC-II folyamat egy módosított változatában, amelynek sémája a 2. ábrán látható. 3.2, a nyomás 14 MPa-ra emelésével és a szénpép reakciózónában való tartózkodási idejének növelésével fő céltermékként széles frakcionált összetételű folyékony üzemanyagot kapunk. Az őrlés és szárítás után a kezdeti szenet forró szénszuszpenzióval keverik össze. A kapott pasztát a hidrogénnel együtt tüzelésű fűtőberendezésen engedik át, majd a reaktorba küldik. A hidrogén szükséges hőmérsékletét és parciális nyomását úgy tartják fenn, hogy hideg hidrogént vezetnek a reaktor több pontjára. A reakciótermékeket először gázleválasztókban választják le. A túlnyomórészt (I. szakasz) hidrogént és gáz halmazállapotú szénhidrogéneket tartalmazó folyékony termékekből hidrogén-szulfid és szén-dioxid keverékével leválasztott gázt 38°C-ra történő lehűtés után a savas gáztisztító rendszerbe juttatják. A kriogén üzemben gáz halmazállapotú C 3 -C 4 szénhidrogén és tisztított hidrogén szabadul fel (visszakerül a folyamatba). A benne lévő szén-monoxid metánozása után fennmaradó metánfrakciót az üzemanyaghálózatba táplálják. Folyékony pro-

Rizs. 3.2. A BIS-I szén termikus oldódási folyamatának sémája:

1 - mixer tészta készítéséhez; 2 - kemence a paszta melegítésére; 3 - reaktor; 4 - gázleválasztó blokk; 5 - savas gázelnyelő; 6 - kriogén gázleválasztás; 7 - üzemanyag-gáz tisztító egység; 8 - gáznemű szénhidrogének elválasztása; 9 egység a szintézisgáz tisztítására és a hidrogénfejlődésre; 10 - kénvisszanyerő egység; II - maradék gázosítási reaktor; 12 - légköri oszlop; 13 - vákuum'oszlop;

1 - szárított porított szén; II - hidrogén; III - szénszuszpenzió; IV - technológiai üzemanyag; V - kén; VI - oxigén: VII - vízgőz; VIII - inert maradék; IX - a szén többi ásványi része; X - folyékony termék gázleválasztás után; LU - fűtőgáz; HC - etán; XIII - propán; XIV - butánok; XV - benzin frakció tisztításhoz és reformáláshoz; XVI - középső desztillátum finomításhoz; XVII-

A gázleválasztók nehéz desztillátumtermékei az atmoszférikus oszlopba kerülnek, ahol szétválasztják őket benzinfrakcióra (28-193 °C), középpárlatra (193-216 °C) és nehézpárlatra (216-482 °C). A gázleválasztókban az elválasztás első szakaszában képződött szénszuszpenzió két áramra oszlik: az egyiket az eredeti szénnel való kiszorításba táplálják, a másikat a vákuumoszlopba. A vákuumoszlop tetejéről a szuszpenzióban lévő folyékony desztillátum egy része az atmoszférikus oszlopba kerül, alulról a maradék a hidrogén előállítására vagy üzemanyagként használt szintézisgáz előállítására.

A szárazon oltott bitumenes szénre vonatkoztatva az EIS-C eljárásban a termékek hozama 4,4% (wt.) hidrogénfogyasztás mellett [% (wt.)] :

A szén EDS ("Exxon Donor Solvent") hőoldásának folyamata szintetikus olaj előállítására szolgál, majd ezt követően üzemanyaggá dolgozzák fel. E technológia szerint a szenet őrlés és szárítás után forró hidrogén donor oldószerrel keverik össze. Utóbbiként az eljárás folyékony termékének 200-430°C-os frakcióját használják fel, amelyet előzetesen egy Co-Mo katalizátorréteggel ellátott berendezésben hidrogéneznek. Az elegyet gázhalmazállapotú hidrogénnel együtt egy felszálló áramlású reaktorba táplálják, ahol a szén termikus oldódása 430-480°C hőmérsékleten és 14-17 MPa nyomáson megy végbe. A keletkező termékeket (gázleválasztóban és vákuumdesztillációval) szétválasztják gázokra és 540 °C-ig forráspontig terjedő frakciókra, valamint 540 °C feletti maradékra, amely szintén tartalmaz még el nem reagált szenet és hamut. A termék hozama, konverziós aránya és egyéb folyamatparaméterek a feldolgozott szén típusától függenek. A folyékony termékek hozamát és összetételét a maradékanyag újrahasznosítása is befolyásolja. Például at. Az eljárás különböző technológiai kialakítása esetén (az I-es maradék recirkulációja nélkül és a -II-es maradék visszaforgatásával) a frakciók hozama: [% (tömeg)]:

A nyersanyag típusától függően a folyékony termékek hozama száraz és kioltott szénen a maradék teljes visszaforgatásával 42 és 51 tömeg% között változhat, a Ci-C 3 gázok hozama pedig 11 és 21 között változhat. % (tömeg). Az összes keletkező frakciót hidrogénnel kell kezelni a kén és a nitrogén eltávolítása érdekében. A heterovegyületek tartalma a frakciók forráspontjának növekedésével nő.

Az EDS-eljárás technológiai sémájának két változata javasolt, amelyek a hidrogén és a tüzelőanyag előállításának módszereiben különböznek egymástól. Az első változatban a hidrogént a folyamattermékek részét képező könnyű gázok gőzreformálásával állítják elő, a fűtőgázt pedig az eljárás folyékony termékének vákuumdesztillációs maradékának kokszoló egységben történő kokszosítással történő feldolgozásával ("Flexikokszoló") ”), amely egyidejűleg további mennyiségű könnyű folyékony terméket állít elő. Egy ilyen eljárás termikus hatásfoka körülbelül 56%.

A második lehetőség maximális rugalmasságot biztosít a termékválasztékban. A vákuummaradék körülbelül felét a Flexicoking egységben dolgozzák fel folyékony termékek és fűtőgáz előállítására, a fennmaradó mennyiségből pedig hidrogént állítanak elő. Így a termikus oldással nyert könnyű szénhidrogén gázok kereskedelmi termék. Ennek az opciónak a termikus hatásfoka eléri a 63%-ot.

Az Egyesült Államokban az EDS technológia alapján 1980-ban üzembe helyeztek egy napi 250 tonna szén kapacitású demonstrációs üzemet, melynek megépítésébe a beruházások értéke 370 millió dollár, 1,4 milliárd dollár (1982-es árakon) .

A termikus oldódási eljárások előnyei közé tartozik a szénpirolízisnél alacsonyabb üzemi hőmérséklet és az a lehetőség, hogy a keletkező folyékony termék minősége viszonylag széles tartományban változtatható az eljárási paraméterek változtatásával. Ugyanakkor a termikus oldás során a szén mély konverziója valósul meg magas technológiai nyomáson, és a keletkező termékek összetételében a makromolekuláris vegyületek dominálnak. Ez utóbbi jelenléte annak a ténynek köszönhető, hogy már alacsony hőmérsékleten elkezdődnek a keletkező szabad gyökök rekombinációs folyamatai, amelyek a szén kezdeti szerves anyagánál kevésbé reaktív másodlagos aromás struktúrák kialakulásával járnak. A hidrogéndonorok és a pasztában oldott molekuláris hidrogén jelenléte a reakcióelegyben nem tudja megfelelően megakadályozni e folyamatok bekövetkezését. Ennek a módszernek az ipari megvalósítása során számos nehézség adódik. Nehéz műszaki probléma az el nem reagált szén és hamu elválasztása a folyékony termékektől. A keletkező céltermék folyamatkörülmények között folyékony, normál körülmények között azonban félszilárd, sőt szilárd is lehet, amelyet nehéz szállítani, tárolni és végtermékké feldolgozni.

katalitikus hidrogénezés. Katalizátorok használatával lehetséges a szén konverziós fokának növelése, a keletkező folyékony termékek összetételének javítása és a hidrogénezési folyamat nyomásának csökkentése. Ez utóbbi hozzájárul a hidrogén átviteléhez az oldószerből a szén felé, és aktiválja a molekuláris hidrogént, atomi formává alakítva azt.

F. Bergius és M. Pier német tudósok 1912-ben kezdték meg a kutatást a szén közvetlen hidrogénezése katalizátoros feldolgozásával kapcsolatban. E munkák eredményeként 1927-ben megszületett az első ipari létesítmény szén katalitikus hidrogénezésére, amelynek kapacitása Évente 100 ezer tonna folyékony terméket építettek (Bergius-Peer eljárás). Az 1940-es évek elejére Németországban már 12 ilyen típusú vállalkozás működött, amelyek évente 4,2 millió tonna motorüzemanyagot, elsősorban repülőgépbenzint állítottak elő. 1935-ben Angliában szénhidrogénezéssel foglalkozó vállalkozást építettek, az USA-ban pedig 1949-1953 között egy nagy kísérleti üzemben folytak ezen a területen a munkálatok.

A Szovjetunióban a hazai szénhidrogénezéssel kapcsolatos kutatásokat N. M. Karavaev és I. B. Rapoport indította el 1929-ben. Később A. D. Petrov, A. V. Lozovoj, B. N. Dolgov jelentősen hozzájárult e munkák kidolgozásához. , D. I. Orochko, A. V. Frost , V. I. Karzsev és számos más szovjet tudós. 1937-ben Harkov városában tervezték meg és helyezték üzembe hazánk első barnaszén hidrogénező üzemét. Az 1950-es évek elejére több hasonló vállalkozás épült.

Az akkori ipari létesítményekben három- és négylépcsős szénfeldolgozási sémákat alkalmaztak. A folyékony fázisú hidrogénezés szakaszában a pasztát - 40% szénből és 60% magas forráspontú széntermékből vaskatalizátor hozzáadásával - 450-490 °C hőmérsékletű hidrogéngáznak tesszük ki 450-490 °C-os nyomáson. 70 MPa-ra három vagy négy egymás után elhelyezett reaktorból álló rendszerben. A szén folyékony termékké és gázzá való átalakulási foka 90-95 tömeg% volt. Mivel a katalizátor-regenerálás gazdaságos módszerei akkor még nem alakultak ki, a legtöbb esetben olcsó, alacsony aktivitású vas-oxid- és szulfid-alapú katalizátorokat alkalmaztak. A reaktorrendszeren és a forró szeparátoron 440-450°C hőmérsékleten való áthaladás után felülről eltávolítottuk a keringő hidrogéntartalmú gázt és folyékony termékeket. Ezután a hidegleválasztóban a gázt elválasztották a folyadéktól, majd mosás után friss hidrogénnel keverve visszavezették a körfolyamatba. Kétlépcsős nyomáscsökkentést követően a szénhidrogéngázok és a víz elválasztása érdekében a folyékony terméket desztillációnak vetettük alá, melynek során egy 320-350 °C-ig terjedő forráspontú frakciót és egy maradékot (nehézolajat) választottunk el. a hidrogénezési iszap centrifugálás előtti hígítására szolgál).

A folyékony fázisú hidrogénezést két séma szerint hajtották végre: zárt ciklussal (teljes recirkuláció) a pasztaképző szeren keresztül és feleslegben lévő nehézolajjal. Az első séma szerint a hidrogénező üzemek többsége működött, elsősorban benzin és gázolaj előállítására koncentrálva. Feleslegben végzett nehézolajjal végzett munka során a széntelep kapacitása 1,5-2-szeresére nőtt, de a nehézolajat külön hidrogénezésnek kellett alávetni, könnyebben forráspontú termékekké, vagy elektródoksz előállítására.

A pasztaképző szer szerint zárt körfolyamatú szenek feldolgozásakor a 320 °C-ig felforrt folyékony termékek hozama 55-61 tömeg% (tömeg) volt 6 tömegszázalékos hidrogénfogyasztás mellett. Ezeket a 10-15% fenolt, 3-5% nitrogéntartalmú bázist és 30-50% aromás szénhidrogéneket tartalmazó termékeket ezután kétlépcsős gőzfázisú hidrogénezésnek vetették alá hidrokrakkoló katalizátorok állóágyán. A 80-85 oktánszámú benzin motoros módszerrel mért összhozama elérte a 35%-ot (tömeg), a benzin és a gázolaj egyidejű előállításával a teljes kitermelésük mintegy 45% (tömeg) volt a számításban. a kezdeti szén; a hidrogént szén vagy félkoksz elgázosításával nyerték.

A legfeljebb 25% szilárdanyag-tartalmú iszapot feldolgozásra küldték, ami a teljes technológiai ciklus legnehezebb és legenergiaigényesebb szakasza volt. A hidrogénezett nehéz frakciójával 12-16 tömeg% szilárdanyag-tartalomig hígítottuk, majd az iszapot centrifugálásnak vetettük alá. A 40% körüli szilárdanyag tartalmú maradékot 10-15 t/h kapacitású forgódobos kemencékben félkokszosítással dolgozták fel, és a hidrogénezett desztillátum frakciójához könnyű folyékony kokszoló termékeket kevertek. A centrifugálással kapott nehézolaj-desztillációt visszavezettük a tésztaciklusba.

A katalizátor alacsony aktivitása, az iszapfeldolgozás nehézségei és egyéb tényezők szükségessé tették a nagy nyomás és nagy mennyiségű hidrogén alkalmazását a folyamatban. A létesítmények egységnyi termelékenysége alacsony volt, jelentős energiaintenzitás jellemezte őket.

Különféle területeken, I S ° Z Dany p ° második generációs R ° fésűk különböző országokban, és mindenekelőtt a Szovjetunióban, az USA-ban és Németországban

Ezen eljárások fejlesztése során a kutatások fő fókusza a berendezések termelékenységi nyomásának csökkentésére, az energiaköltségek csökkentésére, valamint az iszapfeldolgozás és a katalizátor-regeneráció javítására irányult. A mai napig mintegy 20 lehetőséget javasoltak a szén szilüzemekben történő közvetlen hidrogénezési katalitikus cseppfolyósítására szolgáló eljárások technológiai tervezésére, a laboratóriumtól a demonstrációs üzemekig, 50-600 tonna/nap P-szén kapacitással.

BergiusN-Pipia NSZK A szénhidrogénezés úgynevezett "új német technológiáját" a korábban alkalmazott R U Pira eljárás alapján, nem visszanyerhető vaskatalizátorral fejlesztették ki. A régi eljárástól eltérően a paszta készítéséhez keringető középpárlatot használnak (a centrifuga túlcsordulása helyett). A folyékony termékeket a szilárd maradéktól vákuumdesztillációval választják el (centrifugálás helyett), és az iszapot elgázosítják, hogy hidrogént állítsanak elő. Bottropban (Németország) ennek alapján az új

A szén katalitikus hidrogénezésének külföldön kifejlesztett eljárásai közül az egyik legjobban felkészült az ipari megvalósításra a H-Coa1 eljárás (USA). Ennek a technológiának megfelelően a folyékony fázisú hidrogénezést egy aktív, finoman diszpergált Co-Mo katalizátor fluidágyával hajtják végre az 1. ábrán látható séma szerint. 3.3.

A száraz zúzott szenet összekeverik újrahasznosított hidrogénezési termékkel, hogy 35-50 tömeg% szenet tartalmazó pasztát kapjanak, amelybe ezután sűrített hidrogént vezetnek be. A kapott keveréket felmelegítjük, és az elosztórostély alatt fluidizált katalizátorágyas reaktorba tápláljuk. Az eljárást 425-480 °C hőmérsékleten és körülbelül 20 MPa nyomáson hajtják végre. A reaktor tetején folyamatosan távolítják el a reakciótermékeket és az át nem alakult szenet, alul pedig az elhasznált katalizátort. A katalizátor folyamatos keringtetése és regenerálása biztosítja a katalizátor magas aktivitásának megőrzését.

A reaktorból eltávolított gőzöket kondenzáció után hidrogénre, szénhidrogén gázokra és könnyű desztillátumra választják szét. A gázokat tisztításra, a hidrogént pedig a recirkulációra küldik. A reaktor tetejéről a folyékony termékek a szeparátorba jutnak, amelyben egy frakciót leválasztanak, majd desztillációnak vetik alá könnyű és nehéz desztillátumok előállítását. Az elsőtől kezdve benzin- és dízelfrakciókat nyernek. A szeparátor aljáról kibocsátott maradéktermék hidrociklonokban két áramra oszlik: alacsony és magas szilárdanyag-tartalommal.

Az első áramot pasztaképző szerként használják, a másodikat leválasztóval kezelik, és a leválasztott, legfeljebb 50%-ban szilárd részecskéket tartalmazó iszapot elgázosítják hidrogén előállítására. Az iszap leválasztása után visszamaradt folyékony terméket vákuumdesztillációnak vetik alá, így nehéz párlatot és kazántüzelőanyagként használt maradékot kapnak.

A "H-Coa1" eljárásban a céltermékek hozama eléri az 51,4 tömeg%-ot a szén szerves tömegére vonatkoztatva, beleértve a benzinfrakciót (28-200 °C) -25,2 tömeg%-ot, a középső desztillátumot (200 - 260 °C) - 12,9% (tömeg) és nehéz desztillátum - 13,3% (tömeg). A hidrogén felhasználása a folyadékfázisú hidrogénezéshez 4,7 tömeg%. Az eljárást egy napi 600 tonna szénkapacitású kísérleti üzemben dolgozták ki.

Hazánkban az Éghető Kövületek Intézete (IGI) a Grozgiproneftekhim és a VNIIneftemash intézetekkel közösen az 1970-es években számos tanulmányt végzett a szén hidrogénezése folyékony állapotban.

Rizs. 3.3. A "H-Coa1" szén hidrogénezési cseppfolyósítási folyamatának sémája:

A szén előkészítésének 1 szakasza; 2 - fűtőtest; 3 - reaktor fluidizált katalizátorágyas; 4 - kondenzátor; 5 - hidrogén extrakciós egység; 6 - nagy sebességű elválasztó; 7 - légköri oszlop; 8 - hidrociklusok; 9 - elválasztó; 10 - vákuum oszlop; 1 - szén; II - hidrogén; III - újrahasznosított nehézpárlat; IV - paszta; V a hidrogénezés szintje; VI - fluidizált katalizátor szintje; VII - regenerált katalizátor; VIII - gőz-gáz fázis; IX - kondenzált fázis; X - elhasznált katalizátor; XI - folyékony; XII - gyanták; XIII - gáz halmazállapotú szénhidrogének, ammónia és hidrogén-szulfid a kén elválasztására és előállítására; XIV - könnyű desztillátum finomításhoz; XV - nehéz párlat; XVI - nem újrahasznosított olajmaradék hidrogéntermeléshez; XVII-nehézpárlat finomításhoz; XVIII-

maradék üzemanyag-cue üzemanyagok. A kutatás eredménye egy új technológiai eljárás (IGI eljárás), amelyben a regenerált aktív katalizátor és gátló adalékok alkalmazásának, a továbbfejlesztett iszapfeldolgozási technológia és számos egyéb technológiai megoldás alkalmazásának köszönhetően lehetővé vált a a nyomást 10 MPa-ra csökkentette, miközben biztosította a folyékony hidrogénezési termékek magas hozamát, jelentősen csökkentette a fajlagos tőke- és működési költségeket, és lehetővé tette az olajban már használt, 250-500 m 3 kapacitású, nagy teljesítményű reaktorok alkalmazását finomító ipar.Az IGI-eljárást nagy kísérleti üzemekben tesztelik.

Az IGI technológia szerint a szenet 5-13 mm-es szemcseméretű zúzással előzúzzák, örvénykamrákban nagy sebességű szárításnak vetik alá 1,5 tömegszázalék maradék nedvességtartalomig, majd másodlagosan zúzzák. vibrációs köszörüléssel 100 mikronnál kisebb részecskeméretűre.

A porított szénre 0,2% Mo- és 1,0% Fe(III)-tartalmú katalizátort viszünk fel. Ez a kombináció lehetővé teszi a szén szerves tömegének 83%-os átalakulását, a katalizátor maximális aktivitását oldatból szárított szénre visszük fel. A szén és a katalizátorsók együttes vibroőrlése is hatékony, mivel ez megnyitja a szén szerves tömegének szerkezetének mikropórusait, és biztosítja a katalizátor teljes és egyenletes lerakódását a szén felületén.

A reakciózónába a katalizátoron kívül olyan inhibitorokat is be lehet vinni, mint a kinolin, antracén, és egyéb vegyületek, amelyek stabilizálják a szabad gyököket és aktiválják a szén szerves részének pusztulását a bomlás során felszabaduló atomos hidrogén miatt. Ezen adalékanyagok 1-5%-ának bevezetése 10-15%-kal növeli a szén átalakulási fokát és a folyékony termékek hozamát.

A katalizátorral ellátott szén belép a tésztakészítő rendszerbe. Pasztaképző szerként 300-400°C forráspontú szénpárlatot használnak, amelyet előzetesen 10 MPa nyomáson külön szakaszban hidrogéneznek. Az eljárás normál lefolytatása érdekében a pasztát egyenlő arányú szén és oldószer felhasználásával készítik el; nagyobb széntartalom mellett a paszta szállítása a rendszerben a magas viszkozitása miatt nehézkes. A szén-olaj pasztát, amelybe gáznemű hidrogént vezetnek be, egy csőkemencében előmelegítik, és 1,0-1,5 h -1 térsebességgel belép az üreges fűtetlen reaktorok rendszerébe. A paszta reaktorban való tartózkodása alatt (30-60 perc) a szénhidrogénezési reakciók szénhidrogéngázok (% -C4, ammónia, hidrogén-szulfid és szén-oxidok [10% (tömeg)], víz képződésével mennek végbe. A folyamat hőleadása közben hideg hidrogéntartalmú gázt vezetnek be a reaktorokba a hőmérséklet szabályozására, amely keverőszerként is szolgál.

A hidrogénezési reakciótermékeket a reaktorból forró szeparátorba küldik. A szeparátor tetejéről gázokat és könnyű folyékony termékeket tartalmazó gőz-gáz áramot bocsátanak ki, alulról pedig iszapot, amely 300-325°C feletti forráspontú folyékony termékekből, el nem reagált szénből, hamuból és katalizátorból áll.

Ennek az iszapnak az összes szárazanyag-tartalma 10-15 tömeg%. A gáz-gőzáramot lehűtjük és 75-80 térfogatszázalék hidrogént, 1-4 szénatomos szénhidrogéneket, ammóniát, hidrogén-szulfidot és szén-oxidokat tartalmazó szénhidrogén gázra választják. Más gázok rövid ciklusú adszorpcióval történő elválasztása után a hidrogén visszakerül a folyamatba. A szénhidrogéngázt a folyamat során felhasznált mennyiségének 50-60%-ában hidrogén előállítására használják fel. A szükséges hidrogén fennmaradó részét egy külön üzemben állítják elő szén vagy iszapfeldolgozási maradékok elgázosításával.

3.6. táblázat. Különféle szénhidrogénezési folyamatok folyékony termékeinek jellemzése olajjal összehasonlítva

Az iszap feldolgozása, a folyamat egyik legbonyolultabb szakasza, az IGI rendszerben két lépésben történik. Az első lépésben az iszapot körülbelül 30 tömegszázalék maradék szilárdanyag-tartalomig leszűrjük, a másodikban pedig vákuumdesztillációnak vetjük alá, hogy a kapott maradékban 50-70 tömegszázalék szilárdanyag-tartalom legyen. . Ezt a maradék terméket egy folyékony fenekű ciklonkemencében elégetik. Az égés során a molibdén 97-98%-a átmegy a gázfázisba (1M02O3), és lerakódik a hamura, ahonnan hidrometallurgiával nyerik ki újrahasznosítás céljából. Az égés során felszabaduló hőből 2,5-2,8 ezer kWh villamos energia, azaz 11 tonna gőz állítható elő minden tonnányi iszapmaradványra.

A szénhidrogénezési feldolgozás folyékony termékei elemi összetételben és alacsonyabb hidrogéntartalomban, valamint jelentős mennyiségű nitrogén- és oxigéntartalmú vegyületek, alkének jelenlétében térnek el a közönséges olajtól (3.6. táblázat). Ezért a kereskedelemben kapható motorüzemanyagok előállítása érdekében azokat másodlagos gázfázisú hidrogénezésnek kell alávetni.

Az IGI eljárás vázlatában a folyékony fázisú szénhidrogénezés széles, legfeljebb 400 °C forráspontú desztillátumának hidrogénezését 10 MPa nyomáson, egymás után a reaktor két hőmérsékleti zónájában hajtják végre annak érdekében, hogy kerülje el a nemkívánatos polimerizációs reakciókat, amelyek magas forráspontú vegyületek képződéséhez vezetnek. Az első zónában 230-250°С

Az alkének hidrogénezett része, a leginkább hajlamos a polimerizációra. Ezután 1; 400 ° C hőmérsékleten az alkének és a részben aromás vegyületek fő tömege hidrogéneződik; kén-, oxigén- és nitrogéntartalmú vegyületek pusztulása is bekövetkezik. A hidrogénezést az olajfinomításban széles körben használt alumínium-kobalt-molibdén katalizátorok jelenlétében hajtják végre. Számos esetben azonban a szénpárlatokban található heteroatomos vegyületek magas tartalma miatt ezek a katalizátorok nem elég hatékonyak, vagy gyorsan mérgeződnek. Ezért új stabil katalizátorokra van szükség.

Az IGI technológiával végzett barnaszén hidrogénezés kiindulási desztillátumának jellemzőit és hidrogénezésének termékeit a táblázat tartalmazza. 3.7. A folyékony fázisú szénhidrogénezés primer desztillátum termékei instabilak. A tárolás során megváltoztatják a színüket és oldhatatlan csapadékot képeznek, amit a jelenléte okoz

3.7. táblázat. A barnaszén folyékony fázisú hidrogénezéséből származó desztillátum és hidrogénezési termékeinek jellemzői és hozama

|

Hidrogénezési desztillátum |

Desztillátum hidrogénező termékek |

||||

|

Indikátor |

összegek ar-th |

és. k. -180 °С | |||

|

Sűrűség, kg / m 3 Tartalom, | |||||

|

nitrogéntartalmú bázisok | |||||

|

jódszám, csoport szénhidrogén összetétel, paraffinok és naftének aromás szénhidrogének Frakcionális összetétel, °C: 50 % (térfogat) c.c. elemi összetétel, A kiindulási desztillátum hozama, % (tömeg) |

86.01 13,98 0,01 | ||||

összetétele nyomokban nem bázikus természetű nitrogéntartalmú vegyületekben, például pirrolban. Előfordulhat, hogy ezek a vegyületek a hidrogénezés során nem távolíthatók el teljesen, és a kellően stabil termékek előállítása érdekében javasolt a széles hidrogénezésű desztillátum vagy frakcióinak adszorpcióját és extrakciós nitrogénmentesítését beépíteni az eljárás általános vázlatába.

i. frakció. k.- 180 °C-on hidrogénezett desztillátum oktánszáma 66 (motoros módszer), és megnövekedett tényleges gyanta- és nitrogéntartalmú vegyületek tartalom jellemzi. A nagy oktánszámú motorbenzin komponensének előállításához annak mély hidrogénezése és ezt követő reformálása szükséges. A dízel frakció a magas aromás szénhidrogén-tartalom miatt viszonylag alacsony cetánszámmal rendelkezik. A 300-400 °C forráspontú frakció, amelynek egy részét pasztaképző komponensként használják, nyersanyagként szolgálhat a hidrokrakkoláshoz benzin- és dízelfrakciók előállításához. Az alábbiakban bemutatjuk a Kanszk-Achinsk-medence barnaszén hidrogénezésének anyagmérlegét az IGR technológia két változata szerint (az I. opcióban - az iszap feldolgozása 70%-os szilárdanyag-tartalomig a II. nevezőben - a ugyanaz, 50%):

~ Megkapta

Felvett [% (tömeg)] [% (tömeg)]

|

beleértve: |

Gázolaj | ||

|

kazán tüzelőanyag | |||

|

Katalizátor |

Gáz a termeléshez | ||

|

Inhibitor | |||

|

Hidrogén (val |

hidrogén-szulfid | ||

|

Szén-dioxid | |||

Mint látható, a szén teljes feldolgozásával a motorüzemanyagok és vegyi termékek 45-55%-a (tömeg) keletkezik.

A TS-1 típusú repülőgép-üzemanyag a szén cseppfolyósításának termékeiből is nyerhető IGR módszerrel. Ehhez a folyadékfázisú hidrogénezés teljes desztillátumából izolált 120-230°C-os frakciónak a „defenolizálás” után egymás után három szakaszon kell keresztülmennie: alacsony hőmérsékletű hidrogénezésen (6 MPa, 230°C, széles pórusú alumínium- nikkel-molibdén katalizátor), hidrogénező kezelés (6 MPa, 380 °C és ugyanaz a katalizátor) és aromás szénhidrogének hidrogénezése (6 MPa, 290 °C, kereskedelmi forgalomban kapható alumínium-palládium-szulfid katalizátor). A harmadik lépésre akkor van szükség, ha a hidrogénezett 120-230°C-os frakció több mint 22%-ot tartalmaz.

Rizs. 3.4. A motor-üzemanyagok szénhidrogénezéssel történő előállításának rendszere IGI technológiával - Grozgipro-Neftekhim:

1-szén készítése; 2 - szén cseppfolyósítása; 3 -- hidrogéntermelés; 4 - szilárd maradék izolálása; 5 6, 10 - helyreigazítás; 7 - iszapártalmatlanító egység; 8 - fenolok izolálása; 9 - hidrogénezés; 11 - hidrogénezés és reformálás; 12, 14 - hidrokrakkolás; 13 - izomerizálás és hidrogénezés;

1 - szén; 11 - pasztaképző; III - katalizátor; IV-hidrogén; V - C 4 és CO gázok; VI - folyékony hidrogénezési termékek; VII - Г4Нз, Нг$ és CO2; VIII - Frakció >400 °С; IX - szilárd maradék; X - víz; XI - feiol, krezolok; XII - "n töredéke. k. - 180 ° С; XIII - frakció 180-300 °C; XIV - frakció 300-400 °C; XV - hamu építőanyagok előállításához; XVI - technológiai gőz; XVII - villamos energia; XVIII - benzin; XIX - repülőgép-üzemanyag; XX - dízel üzemanyag

^ tömeg.) aromás szénhidrogének. De adatok.

A hidrogénezett termék és frakcióinak az IGI-folyamatba történő feldolgozására szolgáló különféle folyamatkészletek technológiai sémájába történő bevonásával lehetőség nyílik a kapott benzin és dízel üzemanyag arányának megváltoztatására - 1: 0-ról 1: 2,6-ra. A benzintermelés maximalizálása érdekében a dízelfrakciókat hidrokrakkolni lehet. ábrán látható az IGI technológián alapuló egyik lehetőség szerinti motorüzemanyag beszerzési séma. 3.4. A program keretében évi 3 millió tonna motorüzemanyag előállításának megszervezésekor évi 19,7 millió tonna barnaszénre lesz szükség a Kanszk-Achinsk-medencéből, ebből 9 millió tonna hidrogénezésre, 3 millió tonna gázosításra a hidrogén előállításához. energiaszükségletre pedig 7,3 millió tonna. Ebben az esetben a következő termékek állíthatók elő (évi millió tonnában): benzin - 1,45, gázolaj - 1,62, cseppfolyósított gázok - 0,65, ammónia - 0,07 és kén - 0,066. Termikus k. és. az ilyen termelés 55%-a.

A külföldi szénhidrogénezési eljárásokban a folyékony termékek javítására és újrahasznosítására is terveznek különféle lehetőségeket. Például a BIS-I eljárás alapján napi 30 ezer tonna bitumenes szén feldolgozására szolgáló komplexum projektjében az összes folyékony hidrogénezési terméket körülbelül 50% konverziós fokú hidrokrakkolásnak vetik alá. A további hidrogénezés után kapott benzinfrakciót reformálásba kell küldeni, hogy 100-as oktánszámú motorbenzin-komponenst kapjunk (kutatási módszer). A komplexum általában a következő termékeket várható (ezer tonna naponta): motorbenzin - 2,78, középpárlatok - 8,27, nehéz fűtőolaj - 4,75, cseppfolyósított gázok - 0,64 és kén - 0,12. A komplexum építésének tőkeköltségét 5,7 milliárd dollárra becsülik (1982-es árakon). Az éves működési költségek 90%-os kapacitásterhelés mellett a következők lesznek (millió dollárban): a szén költsége - 420, az energiaköltségek - 101, a katalizátorok és a vegyszerek - 77, az üzemeltetési anyagok - 114, a személyzet karbantartása (1900 fő) - 79.

Amint azt a rendelkezésre álló becslések mutatják, a motorüzemanyagok szénből, hidrogénezési eljárással, az eddig kifejlesztett technológiákkal történő előállításának költsége többszöröse a kőolaj alapanyagból történő előállítás költségeinek, ez utóbbi előállítási költségének átlagos költsége mellett. A költségkülönbség azonban csökkenthető, ha összehasonlítjuk a költséges, továbbfejlesztett olajkinyerési technikákkal vagy mélytengeri tengeri területekről előállított olajból előállított üzemanyagokkal.

A szénhidrogénezési feldolgozás területén számos országban folyó kutatás-fejlesztési munka a folyamatok technológiai és műszeres tervezésének javítását, új katalizátorok és adalékanyagok kifejlesztését, valamint valamennyi szakasz energiahatékonyságának növelését célozza. Ezek a keresések csökkenthetik a szénből történő üzemanyag-beszerzés egységköltségeit. Ígéretesnek kell tekinteni a szénhidrogénezési és elgázosítási folyamatok egyetlen áramlásban történő kombinációját, anélkül, hogy bonyolítaná a cseppfolyósítási termékek elválasztásának szakaszait, és nem veszítene a nyersanyagok fűtésére fordított energia.

Szén elgázosítása és szénhidrogén üzemanyagok szintézise

Ha szénből közvetett cseppfolyósítással motorüzemanyagot nyernek, az első lépés a gázosítás.

A szilárd tüzelésű gázosítás olyan termikus folyamat, amelynek során az üzemanyag szerves része oxidálószerek (levegő vagy műszaki oxigén, vízgőz) jelenlétében éghető gázok keverékévé alakul.

A szén desztillálásával nyert gázt már a 19. század elején használták a világ nagyvárosainak utcáinak megvilágítására. Kezdetben kokszolás során nyerték, de a század közepére ipari méretekben ciklikus, majd folyamatosan üzemelő gázgenerátorokban végezték el a koksz és a szén maradékmentes gázosítását. A század elején a világ számos országában elterjedt volt a szén elgázosítása, elsősorban energiagázok előállítására. 1958-ra a Szovjetunióban mintegy 2500 különböző méretű és kivitelű gázgenerátor működött, amelyek évente mintegy 35 milliárd m 3 energia- és technológiai gáz előállítását biztosították különféle szilárd tüzelőanyagokból. A földgáztermelés és -szállítás ezt követő rohamos növekedése miatt azonban a szilárd tüzelőanyagok elgázosításának volumene mind hazánkban, mind külföldön jelentősen csökkent.

A szénelgázosítást magas hőmérsékleten végzik, és egy többlépcsős, heterogén fizikai és kémiai folyamat. A szén szerves tömege, elsősorban a szén, amely része, kölcsönhatásba lép a gáznemű oxidálószerekkel. Ebben az esetben a szénnek az oxigénnel és a vízgőzzel a következő elsődleges reakciói lépnek fel:

A szén elgázosítása során a jelzett reakciótermékeken kívül hevítésük első szakaszában pirolízistermékek keletkeznek.

* A reakcióhőt 15 °C hőmérsékleten és 0,1 MPa nyomáson adjuk meg.

Lisa. Az elgázosítás során a szén szinte teljes szerves része gázzá, egyes esetekben részben kátránygá alakul, az ásványi rész pedig kis mennyiségű el nem reagált tüzelőanyaggal hamut vagy folyékony salakot képez.

A hidrogénezéssel ellentétben az elgázosítási folyamatok alapanyagaira vonatkozó követelmények a metamorfózis stádiumára és a kőzettani összetételre vonatkozóan nem támasztanak számottevő megkötéseket, de igen jelentős a mechanikai és termikus szilárdság, a szinterezés, a nedvességtartalom, a hamu és a kén szerepe. A szén előkezelése – szárítás, oxidáció stb. – után számos korlátozás csökken ezekre a paraméterekre vonatkozóan. A szén egyes elgázosítási folyamatokban való felhasználásának legjelentősebb mutatója a hamumaradék olvadáspontja. Meghatározza a főfolyamat hőmérsékleti tartományát és a hamueltávolító rendszer kiválasztását.

A szilárd tüzelőanyagok aktivitása és az elgázosítás sebessége nagymértékben függ a katalizátorként működő ásványi összetevőktől. A fosszilis szén nyomelemeinek relatív katalitikus hatását az elgázosítás során a következő sorozatokkal ábrázolhatjuk:

A szilárd tüzelőanyagok elgázosításának egyes folyamatait jellemző fő paraméterek a következők: a reakciózóna hőellátásának módja; eljárás egy gázosítószer betáplálására; az elgázosító szer típusa; folyamat hőmérséklete és nyomása;

az ásványi maradék képződésének és kiürítésének módja. Mindezek a paraméterek összekapcsolódnak, és nagymértékben meghatározzák a gázgenerátorok tervezési jellemzői.

A szén és vízgőz reakciójának endoterm hatásának kompenzálásához szükséges hőellátási módszer szerint az elgázosítási folyamatokat autotermikus és allotermikusra osztják. Az autotermikus eljárásokat a legszélesebb körben alkalmazzák; bennük a folyamatba bevitt szén egy részének elégetésével nyerik a hőt. Az alloterm folyamatokban a hőt a szén közvetlen melegítésével, keringő szilárd, folyékony vagy gáznemű hűtőközeggel, a hűtőközegnek a reaktor falán keresztül történő közvetett melegítésével, vagy a reaktorba merített fűtőelem segítségével biztosítják.

A tüzelőanyag és az oxidálószer közötti kölcsönhatási folyamat megszervezésére a reaktorban egy folytonos mozgó durva szénréteget, a szén és az oxidálószer egyidejű áramlását az elragadási módban, valamint egy finomszemcsés szén fluidágyat használnak. A folytonos ágyas gázgenerátorokban a csomós tüzelőanyag lefelé mozgása és a forró gázok áramlásának felfelé irányuló mozgása megszerveződik. Ez az elv határozza meg az eljárás magas kémiai és termikus aktivitását, és lehetővé teszi a legtöbb szénfajta elgázosítását, kivéve a csomósodó szenet. Az ilyen gázgenerátorok fajlagos termelékenységét korlátozza a szén finom frakcióinak magával ragadása, amelyet részben ellensúlyoz a nyomás növekedése. A szénréteg felső részén a mérsékelt hőmérséklet a termékgáz metántartalmának növekedését okozza [akár 10-12% (térf.)], valamint jelentős mennyiségű melléktermék, például kátrány, folyadék képződését okozza. szénhidrogének és fenolok.

A zúzott szenet fluidágyas gázgenerátorokba töltik - a részecskeméret 0,5-8,0 mm. A fluidizációs módot egy elgázosítószer adagolása támogatja. Az ágyban történő jó keverés nagy hő- és tömegátadást biztosít, és az elgázosítás során gyakorlatilag nem keletkeznek folyékony melléktermékek. A keletkező gáz metántartalma általában nem haladja meg a 4 térfogatszázalékot. Ugyanakkor a fluidágyas folyamatokban kis tüzelőanyag-részecskéket visznek el, ami csökkenti az átalakítás mértékét egy menetben, és megnehezíti a következő technológiai szakaszok berendezéseinek működését.

A porított szenet bevonógáz-generátorokban dolgozzák fel. Gőz-oxigén fúvással egyenáramban vezetik be a reaktorba, míg a reakciózónában a hőmérséklet eléri a 2000°C-ot. Az ilyen gázgenerátorokban minden típusú szén feldolgozható. A reakciók bennük nagy sebességgel mennek végbe, ami magas fajlagos termelékenységet biztosít. A termékgáz gyakorlatilag nem tartalmaz metánt, kátrányt és folyékony szénhidrogéneket. De a magas üzemi hőmérséklet miatt az ilyen gázgenerátorok oxigénfogyasztása nagyobb, mint a folyamatos vagy fluidizált tüzelőanyag-ágyas gázgenerátorokban, és hatékony hővisszanyerő rendszerre van szükség a magas hőhatékonyság biztosításához. Az ilyen gázgenerátorok működtetésekor szigorúan be kell tartani a nyersanyag-ellátás módját, mivel a reaktorban egyidejűleg kis mennyiségű szén miatt az üzemmód bármilyen megsértése a folyamat leállításához vezet.

Az elgázosítás egyik lehetősége a víz-szén szuszpenzió használata a száraz porított tüzelőanyag helyett. Ez megkönnyíti a tüzelőanyag-ellátást a reaktorba, és szükségtelenné teszi bunkerrendszerek használatát a töltéshez.

Az elgázosítási folyamatokban jellemzően a levegő, az oxigén és a gőz az elgázosítószer. A gőz-levegő fúvással nincs szükség levegőleválasztó egységre, ami csökkenti a folyamat költségeit, viszont a keletkező gáz alacsony kalóriatartalmú, mivel légköri nitrogénnel erősen hígított. Ezért az elgázosítási sémákban előnyben részesítik a gőz-oxigén robbantást, és a gőz és az oxigén arányát a körülmények határozzák meg. a folyamat végrehajtása. A hidrogéngázosítási eljárásokban az egyik elgázosítószerként hidrogént használnak, és magas kalóriatartalmú, metánban gazdag gázt kapnak.

Az elgázosítási hőmérséklet a választott technológiától függően tág határok között változhat - 850 és 2000 °C között. A hőmérsékleti rendszert a szén reakcióképessége, a hamu olvadáspontja és a keletkező gáz szükséges összetétele határozza meg. Az autotermikus folyamatok során a reaktor hőmérsékletét a gőz:oxigén arány szabályozza a robbantásban. Alloterm folyamatok esetén a hűtőfolyadék maximális lehetséges fűtési hőmérséklete korlátozza.

Különféle gázosítási folyamatokban a nyomás atmoszférikustól 10 MPa-ig változhat. A nyomás növekedése kedvező feltételeket teremt a folyamat hőmérsékletének és energiahatékonyságának növeléséhez, és hozzájárul a metán koncentrációjának növekedéséhez a termékgázban. A nyomás alatti elgázosítás előnyösebb olyan gáz kinyerése esetén, amelyet azután a szintézisben használnak fel, amelyet nagy nyomáson hajtanak végre (a szintézisgáz kompressziós költségei csökkennek). A nyomás növelésével növelhető a gázosítás sebessége és a gázgenerátorok egységnyi teljesítménye. A csomós és durva szemcsés tüzelőanyag elgázosításánál az elgázosítási sebesség a nyomásérték négyzetgyökével arányos, finomszemcsés és porított tüzelőanyag elgázosításánál pedig a nyomásértékkel.

A folyékony hamu eltávolításával működő gázgenerátorokban az eljárást a hamu olvadáspontja feletti hőmérsékleten (általában 1300-1400 °C felett) hajtják végre. A "szárazhamu" gázgenerátorok alacsonyabb hőmérsékleten működnek, és a hamut szilárd formában távolítják el belőlük.

Az elgázosító gáz a szén-monoxidon és a hidrogénen kívül ként és ammóniát tartalmazó vegyületeket is tartalmaz, amelyek mérgek a későbbi szintézis katalizátorai számára, valamint fenolokat, gyantákat és folyékony szénhidrogéneket. Ezeket a vegyületeket a gázgenerátort követő tisztítási szakaszban távolítják el. Az ipari gázosítási eljárásokban ezen komponensek fizikai és kémiai abszorpciójának módszereit alkalmazzák a szintézisgáz kénvegyületektől és szén-dioxidtól való tisztítására. Abszorberként metanolt, propilén-karbonátot, N-metil-pirrolidont, szulfolánt és diizopropanolamint, dimetil- és polietilénglikolokat, etanol-aminokat stb. használnak.

A CO:Hg optimális arányának biztosítására a szintézisgázban a technológiai séma általában tartalmaz egy speciális

"3.5. ábra A szénelgázosítási folyamat vázlata 1 - szén szárítása és őrlése; 2_ - levegő leválasztás; 3 - elgázosítás; 4 - hamu vagy salak hasznosítása; 5 - nyersgáz tisztítása; 6 - CO átalakítás;

I - szén; II - vízgőz; III - nitrogén; IV-oxigén; V - hamu vagy salak; VI - nyersgáz; VII - tisztított gáz; VIII - NgB, GShz, gyanták; /.X - szintézisgáz; X - C0 3

ny egység szén-monoxid gőzzel történő katalitikus átalakítására.

A további feldolgozásra kész szintézisgáz előállításával végzett elgázosítási folyamat sémája a 1. ábrán látható. 3.5.

A maximális termikus hatásfok eléréséhez és. e) folyamat során a gázgenerátornak megemelt nyomáson, alacsony oxigén- és vízgőzfogyasztással, valamint alacsony hőveszteséggel kell működnie. Az is kívánatos, hogy az elgázosítás során minimális mennyiségű melléktermék keletkezzen, és az eljárás alkalmas legyen különféle szenek feldolgozására. E tényezők némelyike azonban kölcsönösen kizárja egymást. Például lehetetlen alacsony oxigénfogyasztást biztosítani, és így elkerülni a melléktermékeket. Ezért minden konkrét esetben meg kell választani a folyamatparaméterek optimális kombinációját.

Jelenleg több mint 50 féle gázgenerátort fejlesztettek ki, de ezek közül csak * négy talált ipari alkalmazásra: Lurgi, Winkler, Koppers-Totzek és Texaco gázgenerátorok. Az ezen berendezések alapján végzett gázosítási folyamatok főbb mutatóit a táblázat tartalmazza. 3.8.

A Lurgi-eljárást először ipari méretekben alkalmazták 1936-ban Németországban. 1952-ben létrehozták az ilyen típusú gázgenerátorok második generációját, és a mai napig több mint 100 Lurgi generátorral felszerelt berendezést építettek különböző országokban. Egyetlen egység termelékenysége 8-ról 75 ezer m 3 /h-ra nőtt száraz gáznál.

A Lurgi gázgenerátorokban a széndarabokat egy lezárt garaton keresztül vezetik be a reakciózónába, és ellenáramú gőz-oxigén keverékben gázosítják. Ez utóbbit a szénréteget alátámasztó rostély alá táplálják; a száraz hamut ugyanazon a rácson keresztül ürítik ki. A gőz:oxigén térfogatarányát úgy választjuk meg, hogy a szénágy hőmérséklete a hamu olvadáspontja alatt legyen. A generátor hűtőköpenyében telített vízgőz képződik.

Az elgázosítóba belépő szén három fűtési zónán halad át egymás után. Az első zónában - a reakció felső része

|

gázgenerátor |

||||

|

Indikátor A szén jellemzői: típus szemcseméret, mm nedvességtartalom, % (tömeg.) A szén állapota a reaktorban Üzemi nyomás, MPa Maximális hőmérséklet a gázgenerátorban, °C A robbantás típusa Hamu állapot A szén tartózkodási ideje a gázgenerátorban Szén-konverzió mértéke, % A gázgenerátor maximális egységteljesítménye: szén, t/h tömegpusztító fegyver gázra, ezer m 3 / h Fogyasztás, t/t WMD: gőz oxigén Gőz/oxigén térfogatarány Nyersgáz összetétel*, % (térf.): Átlagos H2:CO arány gázban A gáz fűtőértéke (legmagasabb), MJ/m3 Gázgenerátor hőhatékonysága, % |

Minden szén, kivéve a kokszolást 6-40 Állóréteg 2,0-3,0 Szárítás 1-3 óra 99 |

Barnaszén és szubbitumenes 0,1-8 Pseudo cseppfolyósított réteg 0,12-0,21 P a r o k i s 20-40 perc 60-90 |

"KorreGB- Vágási mód portly Liquid 0,5-10 s 90-96 |

"Texaso" szén 0,1-10-től 40-ig Víz-szén szuszpenzió hordozó módban 3,5-4,0 salak 1-10 s 99 |

tora - 350 ° C hőmérsékleten forró gázokkal szárítják, középen - l hőmérsékleten; 600 ° C-on a szén félkokszosodik, gázok, kátrány és félkoksz képződésével. a harmadik zóna, amely a gázgenerátor alján található, 870 ° C hőmérsékleten, az üzemanyag gőzzel és oxigénnel való reakciói eredményeként olyan gáz képződik, amely gyakorlatilag nem tartalmaz metánt. A gáz alulról felfelé halad át a szénágyon, miközben hőmérséklete csökken, és a reaktor hidegebb zónáiban metánképződési reakciók kezdődnek. Így a keletkező termékgáz telítetlen szénhidrogéneket és gyantákat tartalmaz, ami kötelező gáztisztítást igényel, és magas vízfogyasztást okoz a hűtéshez és a nem kívánt komponensek eltávolításához. A gáz megnövelt mennyiségű metánt is tartalmaz [akár 8-12% (térf.)] 1 .

A Lurgi elgázosítási eljárást magas, 99%-os szénkonverzió jellemzi. A gázgenerátor termikus hatásfoka 75-85%. A Lurgi eljárás előnye, hogy emelt nyomáson hajtják végre, ami jelentősen megnöveli a gázgenerátor egységnyi termelékenységét és további szintézisben történő felhasználáskor csökkenti a gázsűrítés költségét.

A Winkler-eljárás az első kereskedelmi forgalomba hozott szénelgázosítási eljárás. Az ilyen típusú üzemelő gáztermelők maximális egységteljesítménye jelenleg óránként 33 ezer m 3 gáz. Az eljárás a szén fluidizált ágyban, légköri nyomáson történő feldolgozásán alapul. Az ágyban a hőmérsékletet 30-50°C-kal a reaktorból száraz formában eltávolított hamu lágyulási hőmérséklete alatt tartják.

A Winkler gázgenerátor belülről tűzálló anyaggal bélelt berendezés, gőz-oxigén keverék zúzott szénen való átfújásával fluidágyat hoznak létre. A nagyobb szénrészecskéket közvetlenül az ágyban gázosítják, míg a finom részecskéket végzik. és 1000-1100°C hőmérsékleten gázosítják a reaktor felső részében, ahol az elgázosító szert is továbbítjuk. A reaktorban zajló intenzív hő- és tömegátadás miatt a keletkező gáz nem szennyezett pirolízistermékekkel, és kevés metánt tartalmaz. A reaktor aljáról a hamu mintegy 30%-át száraz formában, szállítócsiga segítségével távolítják el, a többit a gázáram viszi el, és egy ciklonban és gázmosókban rögzíti.

A Winkler-eljárás magas termelékenységet, különféle szenet feldolgozó képességet és a végtermékek összetételének szabályozását biztosítja. Ebben a folyamatban azonban a nem reagált *szén veszteségei magasak - akár 25-30 tömeg% is lehet a reaktorból, ami hőveszteséghez és a folyamat energiahatékonyságának csökkenéséhez vezet. A fluidágy nagyon érzékeny a folyamatok változásaira, és az alacsony nyomás korlátozza a gázgenerátorok teljesítményét.

A porított tüzelőanyag elgázosítási folyamatainak képviselője a „Korregv-T^gek” eljárás. Az első ilyen típusú ipari gázgenerátort 4 ezer m 3 / óra szintézisgáz kapacitással 1952-ben hozták létre; a modern gázgenerátorok gázkapacitása 36-50 ezer m 3 /h.

A gázgenerátor egy vízhűtéses kúpos berendezés. Két vagy négy egymással szemben elhelyezkedő égővel van felszerelve, és belülről hőálló anyaggal van bélelve. A reagensek nagy turbulenciája, amelyet a tüzelőanyag-keveréknek a kamra ellentétes oldalairól történő ellenáramainak ellátásával érnek el, biztosítja a reakciók nagy sebességű lefutását és javítja a keletkező gáz összetételét.

A szenet 0,1 mm-nél nem nagyobb részecskékre előzúzzák, és legfeljebb 8 tömegszázalék maradék nedvességtartalomig szárítják. A bunkerekből származó szénpor a folyamathoz szükséges oxigén egy részének áramlásával az égőkbe kerül. Az oxigén többi részét vízgőzzel telítik, felmelegítik és közvetlenül a kamrába fecskendezik. A túlhevített vízgőzt egy cső alakú köpenyen keresztül vezetik be a reaktorba, ami egy függönyt hoz létre, amely megvédi a reaktor falait a magas hőmérséklettől. Az égési zónában 2000°C-ig terjedő gázhőmérsékletnél a tüzelőanyag széne 1 s alatt szinte teljesen reakcióba lép. A forró generátorgázt a hulladékhő-kazánban 300°C-ra hűtik le, és a gázmosóban vízzel "mossák" 10 mg/m 3 alatti portartalomig. A szénben lévő kén 90%-a kénhidrogénné és 10%-a szén-szulfiddá alakul. A salakot folyékony formában eltávolítják, majd granulálják.

Az eljárás magas hőmérséklete miatt bármilyen típusú szén, így a szinterező is felhasználható az elgázosításhoz, a keletkező gáz metánszegény és nem tartalmaz kondenzálható szénhidrogéneket, ami megkönnyíti a későbbi „tisztítását”. Az eljárás hátrányai közé tartozik az alacsony nyomás és a megnövekedett oxigénfogyasztás.

A Texaso eljárás egy szén-víz iszap elgázosításán alapul, egy függőleges bélésű gázgenerátorban, amely legfeljebb 4 MPa nyomáson működik. Kísérleti üzemekben tesztelték, és számos nagy kereskedelmi gázgenerátor építése van folyamatban. A Texaso eljárás nem igényel előzetes szénszárítást, az alapanyag szuszpenziós formája pedig leegyszerűsíti az ellátó egység kialakítását. Az eljárás hátrányai közé tartozik a megnövekedett üzemanyag- és oxigénfogyasztás, amely a víz elpárologtatásához szükséges további hőellátásnak köszönhető.

Az autotermikus folyamatok fejlesztésére jelenleg folyó munka elsősorban az elgázosítási nyomás növelésére, az egységteljesítmény és a termikus hatásfok növelésére irányul. reaktorokban, minimálisra csökkentve a melléktermékek képződését. Az autotermikus gázosítási folyamatokban a szén akár 30%-át nem gázképzésre, hanem a szükséges hő megszerzésére fordítják. Ez negatív hatással van a folyamatgazdaságosságra, különösen akkor, ha a szénbányászat költsége magas. Ezért a közelmúltban jelentős figyelmet fordítottak szilárd tüzelőanyagok allotermikus gázosítására szolgáló rendszerek kidolgozására fémolvadékokból vagy magas hőmérsékletű atomreaktorokból nyert hő felhasználásával.

Az olvadékos folyamatok a szénelgázosítás egyik változata a bevonó módban. Ezekben a szenet és az elgázosító szert az olvadt fémek, salakok vagy sók felületére táplálják, amelyek hőhordozó szerepet töltenek be. A legígéretesebb eljárás a vasolvadék, hiszen a vaskohászatban számos országban elérhető oxigénkonverterek szabad kapacitásait lehet kihasználni. Ebben az eljárásban a gázgenerátor egy üreges, tűzálló bélésű berendezés-átalakító olvadt (1400-1600 °C hőmérsékletű) vasfürdővel. A berendezés tetejéről az olvadék felületére merőlegesen nagy sebességgel táplálják be az oxigénnel és vízgőzzel kevert szénport. Ez az áramlás mintegy lefújja az olvadék felületén képződött iszapot, és összekeveri az olvadékot, növelve a szénnel való érintkezésének felületét. A magas hőmérséklet miatt az elgázosítás nagyon gyors. A szén-konverzió mértéke eléri a 98%-ot és a termikus hatásfok. d) 75-80%. Feltételezhető, hogy a vas gázosítási katalizátorként is szerepet játszik. Amikor meszet adnak az olvadékhoz, az utóbbi kölcsönhatásba lép a szén kénjével, és kalcium-szulfidot képez, amelyet a salakkal együtt folyamatosan eltávolítanak. Ennek eredményeként a szénben lévő kénből a szintézisgáz 95%-ban felszabadulhat.Az olvasztási eljárásban kapott szintézisgáz 67 (térf.) CO-t és 28 (térf.) H 2 -t tartalmaz. A pótolandó vas vesztesége 5-15 g/m 3 gáz.

A szilárd tüzelőanyagok elgázosításának ígéretes nagyüzemi és viszonylag olcsó nagy potenciálú hőforrása lehet egy magas hőmérsékletű gázhűtéses atomreaktor, amely jelenleg fejlesztés és kísérleti tesztelés alatt áll. A reaktor nagy potenciálú hőt (950°C) szolgáltat a szénelgázosítási folyamathoz. A közbenső héliumkör hője a gőzelgázosító reaktorba kerül közvetlenül a szénbe, amely vízgőz hatására szintézisgázzá alakul. A magas hőmérsékletű atomreaktor hőenergiájával történő elgázosítás során az autotermikus folyamatokhoz képest azonos mennyiségű szintézisgáz előállítására szolgáló szén igénye 30-50%-kal csökken, miközben a folyamat környezetbarátsága nő.