Ezenkívül az alap titánötvözetből, alumíniumból vagy rozsdamentes acélból készülhet.

Leírás 6 lapon., ill. 2 l.

A használati modell olyan eszközök tervezésére vonatkozik, amelyek kémiai energiát közvetlenül elektromos energiává alakítanak át, pontosabban bipoláris tüzelőanyagcellás lemezekké, és ezek alapján kompakt, autonóm energiaforrások létrehozására használhatók kis és közepes teljesítményű fogyasztók számára, beleértve a távoli fogyasztókat is. fogyasztók, közlekedési és hordozható hordozható erőművek, mobiltelefonok, laptopok stb. tápegységei.

Jelenleg a bipoláris lemezek két fő típusát használják túlnyomórészt az üzemanyagcella-szerelvényekben. Az első típus a teljes egészében szén- vagy grafitpolimer kompozitokból készült bipoláris lemezek, a második pedig fémes anyagokból - rozsdamentes acél, alumínium stb. - készült bipoláris lemezek.

A grafit bipoláris lemezek területén bekövetkezett fejlemények fizikai-kémiai tulajdonságaik és specifikus jellemzőik jelentős javulásához vezettek. Közelebbről egy teljesen szén-polibenzimidazol kompozitból készült bipoláris lemez ismert (lásd a 7 510 678 2004-es US szabadalmi leírást). A szénkompozit alapú bipoláris lemezek korrózióállóbbak, mint a fémek, de fő hátrányuk gyenge mechanikai szilárdságuk, ami korlátozza alkalmazásukat közlekedési és hordozható, hordozható erőművek tüzelőanyag-celláiban.

A fémeknek ebben a tekintetben számos tagadhatatlan előnyük van a széntartalmú anyagokkal szemben. Nagyobb hő- és elektromos vezetőképesség, pórusmentesség, gázáteresztő képesség és nagy mechanikai szilárdság jellemzi őket. A bipoláris fémlemezek költséghatékonyabbak is, mint a grafitlemezek. A bipoláris lemez alapjának gyártásához különösen rozsdamentes acél, alumínium és titán használható. A rozsdamentes acél és az alumínium használata viszonylag kényelmes és előnyös az alacsony költségük miatt, míg a drágább titán azokhoz képest további előnyökkel jár a könnyedség, a szilárdság és a nagyobb korrózióállóság miatt.

A fém bipoláris lemezek korrózióállóságának javítására számos védőbevonatot javasoltak. A rozsdamentes acél bipoláris lemezek anód- és katódfelülete vezetőképes króm-nitrid fóliával (7,247,403, 2005) vagy keményfém fóliával (5,798,188, 1997) védhető. Ennek a technológiának a fő problémája a hibamentes bevonatok elérése.

A javasolthoz legközelebb álló műszaki megoldás egy bipoláris tüzelőanyag-cellás lemez, amely fém talpat tartalmaz, melynek anód- és katódfelülete vezetőképes védőbevonattal van ellátva (lásd US 6887610, 2003). Az ismert bipoláris lemez sajátossága, hogy alapja rozsdamentes acélból készül, az anód és a katód felülete pedig elektrokémiai úton az alapra felvitt aranyréteg formájában védőbevonattal van ellátva. Az ismert eszköz hátrányai közé tartozik a védőbevonat viszonylag magas költsége, annak lehetősége, hogy az arany elektrokémiai redukciós technológiájának megsértése esetén leválik az alapról, és ennek eredményeként csökken a védőbevonat élettartama. bipoláris lemezek és az üzemanyagcellás akkumulátor egésze.

A megoldandó használati modell célja egy viszonylag egyszerű, technológiailag fejlett és hatékony kialakítású bipoláris lemez kialakítása, amelyet különféle célú berendezések autonóm tápegységeihez üzemanyagcellás kötegek gyártásához használnak. Ezen túlmenően a bipoláris lemezek teljesítményének javítása a hidrogénnel és levegővel, megemelt hőmérsékleten végzett működés során.

A probléma megoldását úgy érjük el, hogy egy fém alapot tartalmazó üzemanyagcella bipoláris lemezében, amelynek anód- és katódfelülete vezetőképes védőbevonattal van ellátva, a használati modell szerint a vezetőképes védőbevonat egy darabból készült, az alap 100-250 nm mélységig szénnel ötvözött módosított fémréteg formájában, az alap titánból, alumíniumból vagy rozsdamentes acélból készül.

Az eszköz ilyen kiviteli alakja lehetővé teszi egy viszonylag egyszerű, technológiailag fejlett és hatékony kialakítású bipoláris lemez létrehozását, amely alkalmas kis és közepes teljesítményű üzemanyagcellák többelemes akkumulátorainak ipari gyártására. A javasolt műszaki megoldás emellett lehetővé teszi a bipoláris lemezek legfontosabb jellemzőinek javítását hidrogénnel és levegővel magas hőmérsékleten történő üzemelés esetén, beleértve a belső és kontakt elektromos vezetőképességet, a hővezetést, a hőállóságot és a korrózióállóságot. Ugyanakkor megoldódik az üzemanyagcellákat mérgező alkatrészek működés közbeni felszabadulásának megakadályozása.

Egy fém bipoláris lemez felületi rétegeinek meghatározott mélységű szénadagolása többek között termikus diffúziós módszerrel vagy ionimplantációs módszerrel valósítható meg. A CJSC "RIMOS"-nál végzett vizsgálatok azt mutatták, hogy ezeknek a fémeknek a felületmódosításának nagy hatékonysága ionimplantációval történik, amikor bipoláris lemezeket szénnel ötvöztek 250 nm mélységig. A javasolt eszköz elkészítéséhez használt ionbeültetés technológiai eljárása a bimetál tüzelőanyagcella lemezek alapanyagába történő gyorsított szénionok bevitelén alapul. A bipoláris lemezek ionsugaras feldolgozásához speciális állványt fejlesztettek ki, amely nagy vákuum körülmények között szabályozott, nagy áramú gyorsított szénionok (C + 12) nyalábját biztosítja. Az állvány a bimetállemezek felületi rétegének fizikai tulajdonságainak szükséges megváltoztatását biztosította akár tizedmikrométeres mélységben is.

A szénionok (C + 12) bevitele a fém bipoláris lemezek felületi rétegeibe ultramagas szénkoncentrációjú módosított védő nanoréteg előállítását tette lehetővé. Az így létrejövő réteg jellemzői közel állnak a tiszta szén tulajdonságaihoz, de egy elválaszthatatlan egészet alkot az üzemanyagcella bipoláris lemezének fémalapjával, vagyis a teljes szerkezettel. Ez az alapvető különbség az elektrolízissel vagy porlasztással létrehozott felületvédő nanorétegtől.

Az ionbeültetés technológiai folyamatában a munkadarabokban az ionok lassulása miatt felmelegítik, amit a beültetés végéig fenntartanak, ezáltal biztosítva a bevitt szénionok hődiffundálását mélyen a bipoláris lemez anyagába. Az alapvető különbség az ionimplantációs módszerrel és a termikus diffúziós módszerrel történő szennyeződések bejuttatása között abban különbözik, hogy koncentrációjának maximuma nem a felületen, hanem a célionok átlagos normáltartományának mélységében van. a fenti tényezők határozzák meg.

Konkrétan egy polírozott VT1-0 titánlemez eloszlási profiljának mélysége mentén a beültetési dózis 20 keV-os szénion-energiánál főként 200-230 nm mélységben érte el a 10 18 cm -2-t, a beágyazás éles csökkenésével. 250-300 nm-es zóna. A bipoláris lemez alapjának adalékolási mélységének 100 nm alá csökkentése viszont csökkenti az alapfém szénkoncentrációját, a bipoláris lemez védő és elektrofizikai jellemzőit.

A kutatás eredményeként az is kiderült, hogy a titán szénadalékolási fokára vonatkozóan elért eredmények kiterjeszthetők a bipoláris üzemanyagcella-lemezek más fémeire is, így az alumíniumra és a rozsdamentes acélra is, amelyeket széles körben alkalmaznak az üzemanyagcellákban. Ennek oka a körülbelül 20 keV energiájú gyorsított szénionok viszonylag hosszú átlagos szabad útja, amely lehetővé teszi a bipoláris lemez anód- és katódfelületének megfelelő, tizedmikron mélységű módosítását.

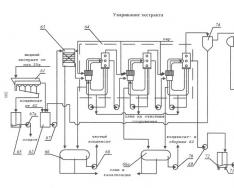

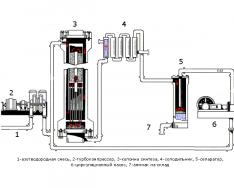

Az 1. ábra egy tipikus bipoláris tüzelőanyagcella lemez keresztmetszete, a 2. ábra a beültetett alapréteg szénkoncentrációjának eloszlása, a 3. ábra a javasolt üzemanyagcella teljesítménysűrűségi görbéje bipoláris titánlemezzel.

A bipoláris lemez vezetőképes anyagból, előnyösen titánból, alumíniumból vagy rozsdamentes acélból készült lapos 1 alapból, valamint ezen fémek mindegyikének ötvözetéből áll. Példaként egy VT1-0 titánból készült bipoláris lemez jellemzőit adjuk meg. Az 1 alap katód- és anódfelülete 2, 3 vezetőképes védőbevonattal van ellátva, amely az 1 alappal egybe van építve, és egy módosított, 100-250 nm mélységig szénnel adalékolt titán alapréteg. Az 1-es, 4×30×30 mm méretű alapban a katód- és anódfelületek tartományában 4,5 hossz- és keresztirányú csatornák vannak marva, hogy hidrogént és levegőt szállítsanak az üzemanyagcella gázdiffúziós rétegeibe, ill. technológiai lyukak 6. Az 1 alap katód- és anódfelületére bipoláris lemezeket ionsugaras feldolgozással 2, 3 szénréteget ültettek be, körülbelül 200 nm vastagságban.

A 2. ábra a szénkoncentráció eloszlásának tipikus grafikonját mutatja a bipoláris lemez (anyaga titán VT1-0) aljának anód- és katódfelületén. A 3. ábra egy hidrogén-levegő üzemanyagcella tipikus teljesítménysűrűségi görbéit mutatja bevonat nélküli fémből és szénnel adalékolt fémből (anyag titán VT1-0) készült áramgyűjtő lemezekkel. A számítások és a kísérleti adatok azt mutatják, hogy a hatékony és megbízható bipoláris lemezek létrehozásának feladatának megoldása a fenti anyagok mindegyikének felhasználásával lehetséges. Ugyanakkor a bipoláris lemez más alapanyagokkal (alumínium, rozsdamentes acél, valamint titán, alumínium és rozsdamentes acél ötvözeteivel) történő gyártásának technológiája hasonló a titánnál leírtakhoz, figyelembe véve a jellemzők változását. mindegyik fémből.

Bipoláris üzemanyagcellás lemez a következőképpen működik.

A 4, 5 csatornák 1. aljában való marás és a 6 lyukak kifúrása után a bipoláris lemez munkafelületeit ionimplantációnak vetik alá 20 keV-ra gyorsított szénionárammal, hogy a bipoláris lemez katód- és anódfelületeit adalékolják. és szénnel adalékolt 2, 3 rétegeket kapunk. A bipoláris lemezt a szerelvény tüzelőanyag-cellákba helyezzük protoncserélő membránokon alapuló membránelektróda blokkok közé, amelyek hidrogént juttatnak az 5-ös csatornákra és levegőt a 4-es csatornákra, majd az elektromos energia kiválasztása. .

Amint jeleztük, a javasolt eszköz esetében a szén 12 bipoláris lemezekbe történő ionimplantációját egy speciális állványon hajtották végre a CJSC RIMOS ionforrásainak fejlesztése során. A szénbeültetési dózist egy polírozott VT1-0 titánlemez (TU 1-5-063-85) eloszlási profilmélységével mértük szekunder ion tömegspektrometriával (SIMS) CAMECA IMS4F berendezéssel (Franciaország).

A 2. ábrából az következik, hogy a 200-220 nm-es területen koncentrálódik a legmagasabb széntartalom. Alacsonyabb ionenergiánál a koncentrációcsúcs közelebb tolódik a titán felületéhez, nagyobb energiánál pedig nagyobb mélységbe. A titánlemez eloszlási profiljának mélysége feletti szénbeültetési dózis mérési eredményei azt mutatják, hogy a megoldandó problémára hatásos felületi réteg mélysége 200-220 nm, ami elegendő ahhoz, hogy alapvetően új fizikai-kémiai tulajdonságokat kapjunk. bipoláris lemez nanorétegek. A szénnel ötvözött fémréteg a szénhez hasonló tulajdonságokkal rendelkezik, de a titán alappal egybe van építve, vagyis az alapfémnek megfelelő szilárdsági jellemzőkkel rendelkezik.

A titán szénkoncentrációjának eloszlási görbéje feltételesen több szakaszra osztható (2. ábra).

A felszíntől a 200 nm mélységig terjedő területet meglehetősen állandó szénkoncentráció jellemzi. A 200–220 nm-es tartományban a legmagasabb a széntartalom. Alacsonyabb energiánál a koncentrációcsúcs közelebb tolódik a titán felületéhez, magasabb energiánál pedig nagyobb mélységbe. A titán szénkoncentrációjának ezt az eloszlását 20 keV ionenergiánál, 10 18 cm -2 beültetési dózisnál és 300°C±10°C-os feldolgozott termék hőmérsékleten kaptuk.

A következő szakaszban 230 300 nm-en a szénkoncentráció éles csökkenése figyelhető meg, mivel a legtöbb ion nem elegendő energiával ahhoz, hogy ilyen mélységig behatoljon. A felszíntől több mint 300 nm-re lévő területre a CAMECA IMS4F berendezés a megbízható szennyeződés-koncentráció mérés határain túli működése jellemző. Ez a szén gyakorlati hiányát jelzi ilyen mélységben az ionimplantáció során a fenti ionenergiával és minta hőmérsékletével.

Az ionimplantációs módszerrel kapott titán bipoláris lemezek elektromos jellemzőit megvizsgáltuk.

A 3. ábra a kezeletlen bipoláris titánlemezekkel és szénnel adalékolt titánnal ellátott üzemanyagcellák teljesítménysűrűségi görbéit mutatja. Az abszolút teljesítmény értékek a membrán-elektróda egység aktív felületének területére vonatkoznak, amely 2,16 cm 2 . A grafikonokból az következik, hogy a szénnel való adalékolás az üzemanyagcellák sajátos jellemzőinek javulásához vezet. Az impedancia-spektroszkópiával kapott minták vizsgálatának eredményei azt mutatják, hogy az alap szénionokkal való adalékolása az érintkezési veszteségek csökkenése miatt megközelítőleg 1,4-szeresére csökkenti a bipoláris lemez teljes ohmos ellenállását a bevonat nélküli titánhoz képest.

A javasolt kivitelű, bipoláris lemezes tüzelőanyagcellák prototípusait a fent említett állványok segítségével gyártották le, és speciális berendezéseken tesztelték. Az elvégzett tesztek megerősítették azon üzemanyagcellák fő teljesítményjellemzőit, amelyekben a javasolt bipoláris lemezeket használják. A tesztek a javasolt műszaki megoldás műszaki és gazdasági hatékonyságát is igazolták.

Fém talpat tartalmazó bipoláris üzemanyagcellás lemez, melynek anód- és katódfelülete vezetőképes védőbevonattal van ellátva, azzal jellemezve, hogy a vezetőképes védőbevonat az alappal egybeépül, módosított fémréteg formájában, mélyen szénnel adalékolt 100-250 nm, az alap pedig titánból, alumíniumból vagy rozsdamentes acélból készül.

Hasonló szabadalmak:

Az RU 2577860 szabadalom tulajdonosai:

A találmány tárgya eljárás üzemanyagcellák bipoláris lemezeinek és elektrolizátorok áramgyűjtőinek szilárd polimer elektrolittal (SPE) történő védelmére az oxidációtól, amely egy fémhordozó előkezeléséből áll, amelynek során nemesfémekből elektromosan vezető bevonatot visznek fel a kezelt fém szubsztrátum magnetron-ion porlasztással. Az eljárást az jellemzi, hogy a kezelt szubsztrátumra rétegenként elektromosan vezető bevonatot visznek fel, és mindegyik réteget oxigénionok vagy inert gáz impulzusos beültetésével rögzítik. A műszaki eredmény az, hogy stabil bevonatot kapunk, amely a prototípusnál négyszer nagyobb munkaerővel rendelkezik, és megtartja a vezetőképességet. 7 w.p. f-ly, 3 ill., 1 tab., 16 pr.,

Műszaki terület

A találmány a kémiai áramforrások területére vonatkozik, különös tekintettel a fém áramkollektorok (elektrolizátorok esetében) és bipoláris lemezek (fűtőelemcellák esetében - FC) védőbevonatának létrehozására szilárd polimer elektrolittal. SPE). Az elektrolízis során az általában porózus titánból készült áramkollektorok állandóan ki vannak téve agresszív oxigén, ózon, hidrogén közegnek, ami oxidfilmek képződéséhez vezet az oxigénáram-kollektoron (anódon), ennek következtében megnő az elektromos ellenállás, elektromos vezetőképesség és teljesítmény csökken.. elektrolizáló. Az áram hidrogénkollektorán (katódján) a porózus titán felületének hidrogénezése következtében korróziós repedés lép fel. Ilyen zord körülmények között, állandó páratartalom mellett az áramgyűjtőknek és a bipoláris lemezeknek megbízható korrózióvédelemre van szükségük.

A korrózióvédő bevonatokkal szemben támasztott fő követelmények az alacsony elektromos érintkezési ellenállás, a nagy elektromos vezetőképesség, a jó mechanikai szilárdság, az egyenletes felvitel a teljes felületen az elektromos érintkezés létrehozásához, az alacsony anyagköltség és a gyártási költségek.

A TPE-vel szerelt telepítéseknél a legfontosabb kritérium a bevonat kémiai ellenállása, a fémek használatának lehetetlensége, amelyek működés közben megváltoztatják az oxidáció mértékét és elpárolognak, ami a membrán és a katalizátor mérgezéséhez vezet.

Mindezeket a követelményeket figyelembe véve a Pt, Pd, Ir és ötvözeteik ideális védő tulajdonságokkal rendelkeznek.

A legkorszerűbb

Jelenleg sokféle módszer létezik a védőbevonatok létrehozására – galvanikus és termikus visszanyerés, ionimplantáció, fizikai gőzleválasztás (PVD porlasztásos módszerek), kémiai gőzleválasztás (CVD porlasztási módszerek).

A fémhordozók védelmére szolgáló eljárás a technika állásából ismert (2005. május 3-án közzétett 6 887 613 számú amerikai egyesült államokbeli szabadalmi leírás). A felületet passziváló oxidréteget előzetesen vegyi maratással vagy mechanikai kezeléssel távolították el a fémfelületről. A hordozó felületére polimer bevonatot vittek fel, amelyet vezetőképes arany, platina, palládium, nikkel stb. részecskékkel kevertek össze. A polimert a fém szubsztrátummal való kompatibilitása alapján választják ki - epoxigyanták, szilikonok, polifenolok, fluorkopolimerek stb. A bevonatot vékony filmként vittük fel elektroforetikus leválasztással; kefe; por alakban permetezzük. A bevonat jó korróziógátló tulajdonságokkal rendelkezik.

Ennek a módszernek a hátránya a réteg nagy elektromos ellenállása a polimer komponens jelenléte miatt.

A technika állásából ismert egy védelmi eljárás (lásd a 7632592 számú amerikai egyesült államokbeli szabadalmat a találmányra, közzététel: 2009.12.15.), amely korróziógátló bevonat létrehozását javasolja bipoláris lemezeken kinetikus (hideg) eljárással. permetező por platina, palládium, ródium, ruténium és ötvözeteik. A permetezést pisztollyal végezték, sűrített gázzal, például héliummal, amelyet nagy nyomással táplálnak be a pisztolyba. A porszemcsék mozgási sebessége 500-1500 m/s. A felgyorsított részecskék szilárd és viszonylag hideg állapotban maradnak. A folyamat során oxidációjuk és olvadásuk nem következik be, átlagos rétegvastagságuk 10 nm. A részecskék tapadása az aljzathoz elegendő energiamennyiségtől függ - elégtelen energia mellett a részecskék gyenge tapadása figyelhető meg, nagyon nagy energiáknál a részecskék és az aljzat deformációja következik be, és nagyfokú helyi felmelegedés jön létre.

A fémhordozók védelmére szolgáló eljárás ismert a technika állásából (lásd a 7700212 számú amerikai egyesült államokbeli szabadalmat, 2010.04.20.). Az aljzat felületét előzetesen érdesítettük, hogy javítsuk a tapadást a bevonóanyaggal. Két bevonatréteg került felhordásra: 1 - rozsdamentes acél, 0,1 μm és 2 μm közötti rétegvastagság, 2 - arany, platina, palládium, ruténium, ródium és ötvözeteik bevonatrétege, legfeljebb 10 nm vastagságban. A rétegek felhordása termikus szórással, pisztollyal történt, melynek szórófejéből olvadt részecskék áramlását lökték ki, amelyek kémiai kötést képeztek a fémfelülettel, lehetséges a PVD módszerrel történő bevonat (fizikai gőzleválasztás) is. Az 1 réteg jelenléte csökkenti a korróziós sebességet és csökkenti a gyártási költségeket, azonban jelenléte hátrányhoz is vezet - a rozsdamentes acélból passzív króm-oxid réteg képződik, ami jelentősen megnöveli a védőréteg érintkezési ellenállását. korróziós bevonat.

A technika állásából ismert egy védelmi eljárás (lásd a találmányra vonatkozó 7803476 számú amerikai egyesült államokbeli szabadalmat, közzététel: 2010.09.28.), amelyben ultravékony bevonatok létrehozását javasolják Pt, Pd, Os nemesfémekből, Ru, Ro, Ir és ötvözeteik, a bevonat vastagsága 2-10 nm, előnyösen akár egy 0,3-0,5 nm vastagságú monoatomi réteg (vastagsága a bevonat atom átmérőjével egyenlő). Korábban jó porozitású nemfém - szén, grafit polimerrel kevert vagy fém - alumínium, titán, rozsdamentes acél réteget vittek fel a bipoláris lemezre. A fémbevonatokat elektronsugaras porlasztással, elektrokémiai leválasztással és magnetron ionos porlasztással vitték fel.

Ennek a módszernek az előnyei a következők: a szubsztrátum maratási szakaszának megszüntetése az oxidok eltávolítására, alacsony érintkezési ellenállás, minimális költség.

Hátrányok - nem fémes réteg esetén a felületi energiák különbségei és egyéb molekuláris és fizikai kölcsönhatások miatt megnő az elektromos érintkezési ellenállás; lehetőség van az első és a második réteg keverésére, ennek eredményeként oxidációnak kitett nem nemesfémek jelenhetnek meg a felületen.

A technika állásából ismert egy eljárás fémhordozó védelmére (lásd a 2006. december 19-én közzétett 7150918 számú találmány szerinti US szabadalmat), amely magában foglalja: fém szubsztrátum feldolgozása az oxidok eltávolítására a felületéről, elektromosan vezető korrózió alkalmazása. -ellenálló fémbevonat nemesfémekből, elektromosan vezető korrózióálló polimer bevonat felvitelével.

Ennek az eljárásnak a hátránya a nagy elektromos ellenállás jelentős mennyiségű kötőpolimer jelenlétében, elégtelen mennyiségű kötőanyag esetén az elektromosan vezető koromszemcsék kimosódnak a polimer bevonatból.

A bipoláris lemezek és áramkollektorok korrózió elleni védelmére szolgáló technika állása szerinti eljárás egy prototípus (lásd a 8785080 számú amerikai szabadalmat a találmányra vonatkozóan, közzététel: 2014.07.22.), beleértve:

Az aljzat kezelése forrásban lévő ionmentesített vízben, vagy hőkezelés 400 °C feletti hőmérsékleten, vagy áztatás forrásban lévő ionmentesített vízben, hogy 0,5-30 nm vastagságú passzív oxidréteget képezzenek,

Elektromosan vezető fémbevonat (Pt, Ru, Ir) felvitele 0,1-50 nm vastagságú passzív oxidrétegre. A bevonatot magnetron-ion-porlasztással, elektronsugaras bepárlással vagy ionleválasztással vitték fel.

A passzív oxidréteg jelenléte azonban növeli a fémbevonat korrózióállóságát, és hátrányokhoz vezet - a nem vezető oxidréteg jelentősen rontja a bevonatok vezetőképességét.

A találmány feltárása

Az igényelt találmány műszaki eredménye a bevonat oxidációval szembeni ellenállásának növelése, a korrózióállóság és az élettartam növelése, valamint a nem oxidált fémben rejlő vezető tulajdonságok megőrzése.

A műszaki eredményt az a tény éri el, hogy az üzemanyagcellák bipoláris lemezeinek és az elektrolizátorok áramgyűjtőinek szilárd polimer elektrolittal (SPE) történő oxidáció elleni védelmének módszere abból áll, hogy a fémhordozó előkezelt, elektromosan vezetőképes. nemesfém bevonatot hordunk fel a kezelt fémhordozóra magnetronionos porlasztással, ebben az esetben az elektromosan vezető bevonatot rétegenként visszük fel, minden réteget oxigénionok vagy inert gáz impulzusos beültetésével rögzítünk.

Nemesfémként előnyösen platinát, palládiumot vagy irídiumot vagy ezek keverékét alkalmazzuk. A pulzáló ion beültetést az ionenergia és az adag fokozatos csökkentésével hajtják végre. A bevonat teljes vastagsága 1-500 nm. Az egymás után felvitt rétegek vastagsága 1-50 nm. A használt inert gáz argon, vagy neon, vagy xenon vagy kripton. A beültetett ionok energiája 2-15 keV, a beültetett ionok dózisa pedig akár 10 15 ion/cm 2 .

Rövid leírás a rajzokról

Az igényelt találmány jellemzőit és lényegét a következő részletes leírás ismerteti, rajzokkal és táblázattal illusztrálva, ahol a következők láthatók.

ábrán látható. 1 - az argonbeültetés következtében kiszorított platina- és titánatomok eloszlása (a SRIM programmal számítva).

ábrán látható. 2 - titán szubsztrátum vágása porlasztott platinával argonbeültetés előtt, ahol

1 - titán hordozó;

2 - egy réteg platina;

3 - pórusok a platina rétegben.

ábrán látható. 3 - titán szubsztrát vágása porlasztott platinával argonbeültetés után, ahol:

1 - titán hordozó;

4 - közbenső titán-platina réteg;

5 - platina bevonat.

A táblázat az igényelt találmány és prototípus megvalósítási példáinak jellemzőit mutatja be.

A találmány megvalósítása és példái

A magnetron-ion-porlasztásos módszer egy olyan folyamaton alapul, amely a katód (célpont) felülete felett gyűrű alakú plazma képződményén alapul, amely az elektronok gázmolekulákkal (általában argonnal) való ütközésének eredményeképpen történik. A kisülésben képződő pozitív gázionok, amikor negatív potenciált alkalmaznak a hordozóra, elektromos térben felgyorsulnak, és kiütik a célanyag atomjait (vagy ionjait), amelyek a hordozó felületén lerakódnak, filmet képezve a felületén. felület.

A magnetron-ion porlasztásos módszer előnyei:

A lerakódott anyag nagy permetezési sebessége alacsony üzemi feszültségen (400-800 V) és a munkagáz alacsony nyomásán (5·10 -1 -10 Pa);

Szabályozási lehetőség a permetezett anyag diszperziós és lerakódási sebességének széles tartományában;

A lerakódott bevonatok alacsony szennyezettsége;

Különböző anyagokból származó céltárgyak egyidejű porlasztásának lehetősége, és ennek eredményeként összetett (többkomponensű) összetételű bevonatok készítésének lehetősége.

A végrehajtás viszonylagos egyszerűsége;

Alacsony költségű;

Könnyű méretezés.

Ugyanakkor a kapott bevonatot porozitás jellemzi, alacsony a szilárdsága és nem kellően jó tapadása a hordozóanyaghoz a porlasztott atomok (ionok) alacsony kinetikus energiája miatt, amely körülbelül 1-20 eV. Az ilyen energiaszint nem teszi lehetővé a lerakódott anyag atomjainak behatolását a hordozóanyag felületközeli rétegeibe, és egy közbenső réteg létrehozását, amely nagy affinitással rendelkezik az aljzathoz és a bevonóanyaghoz, nagy a korrózióállósága és viszonylag alacsony. ellenállás még oxidfelületi film képződése esetén is.

Az igényelt találmány keretein belül a szerkezeti anyagok elektródáinak és védőbevonatainak ellenállásának növelésének és vezetőképességének megőrzésének feladatát úgy oldják meg, hogy a bevonatot és a szubsztrátumot felgyorsított ionok áramlásának teszik ki, amelyek a bevonatot és a szubsztrátumot mozgatják. atomi szinten, ami a hordozó és a bevonóanyag áthatolásához vezet, ami a bevonat és a hordozó közötti határfelület elmosódását eredményezi, és közbenső összetételű fázis képződik.

A felgyorsított ionok típusát és energiáját a bevonóanyagtól, annak vastagságától és a szubsztrátum anyagától függően választjuk meg úgy, hogy a bevonat és a szubsztrátum atomjainak mozgását és keveredését okozza a fázishatáron a bevonat minimális porlasztása mellett. anyag. A kiválasztás megfelelő számításokkal történik.

ábrán látható. Az 1. ábra egy 50 A vastag platinából álló bevonat atomjainak és egy titánból álló szubsztrátum atomjainak eltolódásának számított adatait mutatja 10 keV energiájú argonionok hatására. Az 1-2 keV-os kisebb energiájú ionok nem érik el a fázishatárt, és nem biztosítják az atomok hatékony keveredését egy ilyen rendszerben a fázishatáron. 10 keV feletti energiáknál azonban a platinabevonat jelentős porlasztása lép fel, ami negatívan befolyásolja a termék élettartamát.

Így egy nagy vastagságú egyrétegű bevonat esetén, amely nagy energiát igényel a beültetett ionok fázishatárig való behatolásához, a bevonat atomjai porlasztásra kerülnek, és nemesfémek, szubsztrátok és bevonatok vesznek el, és növelik a bevonat szilárdságát. Ilyen kis (1-10 nm) bevonatvastagság azonban nem biztosít hosszú termékélettartamot. A bevonat szilárdságának, élettartamának növelése és a porlasztás során fellépő veszteségek csökkentése érdekében a pulzáló ion beültetést rétegenkénti bevonattal (az egyes rétegek vastagsága 1-50 nm) végezzük az ionok fokozatos csökkentésével. energia és adag. Az energia és a dózis csökkentése lehetővé teszi a porlasztás során fellépő veszteségek gyakorlatilag kiküszöbölését, de lehetővé teszi a felvitt rétegek szükséges tapadását az aljzathoz, amelyre ugyanazt a fémet már felvitték (nincs fázisszétválás), növeli azok egyenletességét . Mindez az erőforrás gyarapodásához is hozzájárul. Megjegyzendő, hogy az 1 nm vastagságú fóliák nem biztosítanak jelentős (áramgyűjtőkhöz szükséges) termék élettartamnövekedést, és a javasolt módszer jelentősen növeli a költségüket. Az 500 nm-nél nagyobb vastagságú fóliákat gazdaságilag is veszteségesnek kell tekinteni, hiszen a platinacsoporthoz tartozó fémek fogyasztása jelentősen megnő, és a termék egészének (sejtnek) az erőforrását más tényezők kezdik korlátozni.

A bevonatrétegek ismételt felhordása esetén a nagyobb energiájú ionokkal való kezelés csak az első réteg 1-10 nm vastag, a további rétegek feldolgozásánál pedig 10-50 nm vastagságú, 3-5 keV energiájú argonionok lerakása után célszerű. elegendőek a tömörítésükhöz. A bevonat első rétegeinek lerakása során az oxigénionok beültetése a fenti problémák megoldásával együtt lehetővé teszi egy korrózióálló oxidfilm kialakítását a bevonat atomokkal adalékolt felületén.

1. példa (prototípus).

VT1-0 márkájú titánfólia minták 1 cm 2 területű, 0,1 mm vastagságú és porózus titán márkájú TPP-7 7 cm 2 területű minták sütőbe helyezve és 20 percig 450 °C-on tartva.

A mintákat felváltva egy keretbe szorítjuk, és a MIR-1 magnetron-ion porlasztó egység speciális mintatartójába helyezzük, eltávolítható platina célponttal. A kamera zárva van. A mechanikus szivattyú be van kapcsolva, és a kamrából ~10 -2 Torr nyomásig levegő távozik. A kamrák blokkolják a levegő elvezetését és megnyitják a diffúziós szivattyú kiürítését és bekapcsolják a fűtését. Körülbelül 30 perc elteltével a diffúziós szivattyú működési módba lép. A kamra kiürítése a diffúziós szivattyún keresztül történik. A 6×10 -5 Torr nyomás elérése után nyissa meg az argon bemenetét a kamrába. Szivárgás állítsa be az argon nyomását 3×10 -3 Torr. A katódon a feszültség zökkenőmentes növelésével a kisülést meggyújtjuk, a kisülési teljesítményt 100 W-ra állítjuk, és előfeszítő feszültséget alkalmazunk. Nyissa ki a redőnyt a célpont és a tartó között, és kezdje el számolni a feldolgozási időt. A feldolgozás során a kamrában lévő nyomást és a kisülési áramot szabályozzák. 10 perces kezelés után az ürítést leállítják, a forgást kikapcsolják, és az argonellátást megszakítják. 30 perc elteltével a kamrából való kiszivattyúzás leáll. A diffúziós szivattyú fűtése kikapcsol, majd lehűlés után a mechanikus szivattyú kikapcsol. A kamrát kinyitjuk a légkör felé, és a mintát tartalmazó keretet eltávolítjuk. A felvitt bevonat vastagsága 40 nm volt.

A kapott bevont anyagok felhasználhatók elektrokémiai cellákban, elsősorban szilárd polimer elektrolitos elektrolizátorokban, katód- és anódanyagként (áramgyűjtők, bipoláris lemezek). Az anód anyagok okozzák a legtöbb problémát (intenzív oxidáció), ezért anódként (vagyis pozitív potenciálon) történő felhasználásukkor végeztünk élettartam vizsgálatokat.

A kapott titánfólia mintához ponthegesztéssel áramvezetéket hegesztenek, és tesztelektródaként egy háromelektródás cellába helyezik. Ellenelektródaként 10 cm 2 területű Pt-fóliát, referenciaelektródaként pedig a cellához kapillárison keresztül csatlakoztatott szabványos ezüst-klorid elektródát használnak. Az alkalmazott elektrolit 1 M H 2 SO 4 vizes oldata. A méréseket egy AZRIVK 10-0,05A-6 V-os készülékkel (gyártó: LLC "Buster", Szentpétervár) végezzük galvanosztatikus üzemmódban, pl. a vizsgált elektródára pozitív egyenáram-potenciált alkalmazunk, ami az 50 mA áramérték eléréséhez szükséges. A teszt egy adott áram eléréséhez szükséges potenciál változás méréséből áll. Ha a potenciál meghaladja a 3,2 V értéket, az elektróda erőforrás kimerültnek minősül. A kapott minta erőforrása 2 óra 15 perc.

2-16. példák az igényelt találmány megvalósítására.

VT1-0 márkájú, 1 cm 2 területű, 0,1 mm vastagságú és 7 cm 2 területű, porózus TPP-7 titánfólia mintákat izopropil-alkoholban 15 percig forralva. Ezután az alkoholt lecsepegtetjük, és a mintákat kétszer 15 percig forraljuk ioncserélt vízben, a forralás között vízcserével. A mintákat 15%-os sósavoldatban 70 °C-ra melegítjük, és ezen a hőmérsékleten tartjuk 20 percig. A savat ezután lecsepegtetjük, és a mintákat háromszor 20 percig forraljuk ionmentesített vízben, a forralás között vízcserével.

A mintákat felváltva helyezzük egy MIR-1 magnetron-ion porlasztó egységbe platina célponttal, és platina bevonatot viszünk fel. A magnetron áram 0,1 A, a magnetron feszültség 420 V, a gáz argon, 0,86 Pa maradék nyomással. 15 perces leválasztás után 60 nm vastagságú bevonatot kapunk. A kapott bevonatot plazma-impulzusos ionimplantációs módszerrel argonionok áramlásának teszik ki.

A beültetést 10 keV maximális ionenergiájú, átlagosan 5 keV energiájú argon ionok áramában végezzük. Az expozíció alatti dózis 2*10 14 ion/cm 2 volt. A bevonat beültetés utáni metszeti nézete az ábrán látható. 3.

A kapott mintát háromelektródos cellában teszteljük, a folyamat hasonló az 1. példában bemutatotthoz. A kapott minta 4 órás erőforrással rendelkezik. Összehasonlításképpen: a kezdeti porlasztott platinafilmmel (60 nm) argonbeültetés nélkül használt titánfólia erőforrására vonatkozó adatok 1 óra.

Példák 3-7.

Az eljárás hasonló a 2. példához, de az implantációs dózis, az ionenergia és a bevonat vastagsága változó. A beültetési dózist, az ionenergiát, a bevonat vastagságát, valamint a kapott minták élettartamát az 1. táblázat tartalmazza.

Az eljárás hasonló a 2. példában bemutatotthoz, és abban különbözik, hogy a legfeljebb 15 nm rétegvastagságú mintákat kriptonáramban dolgozzák fel 10 keV maximális ionenergiájú és 6*1014 ion/cm dózisú kriptonáramban. 2. A kapott minta erőforrása 1 óra 20 perc. Az elektronmikroszkópos adatok szerint a platinaréteg vastagsága 0-4 nm-re csökkent, de titánréteg alakult ki benne platinaatomokkal.

Az eljárás hasonló a 2. példában bemutatotthoz, és abban különbözik, hogy a 10 nm lerakódott rétegvastagságú mintákat 10 keV maximális ionenergiájú és 6*10 14 ion/cm 2 dózisú argon ionáramban dolgozzák fel. . A második, 10 nm vastagságú réteg felhordása után a feldolgozást 5 keV energiájú, 2*10 14 ion/cm 2 dózisú argonion áramlásban végezzük, majd a leválasztást 4-szer megismételjük. 15 nm vastagságú új réteggel, és minden további réteget 3 keV ionenergiájú és 8*10 13 ion/cm 2 dózisú argon ionáramban dolgozunk fel. A kapott minta erőforrása 8 óra 55 perc.

10. példa

Az eljárás hasonló a 2. példában bemutatotthoz, és abban különbözik, hogy a 10 nm lerakódott rétegvastagságú mintákat 10 keV maximális ionenergiájú és 2*10 14 ion/cm 2 dózisú oxigénionáramban kezeljük. . A második, 10 nm vastag réteg felvitele után a kezelést 5 keV energiájú, 1*10 14 ion/cm 2 dózisú argonion áramlásban végezzük, majd a leválasztást 4-szer megismételjük új 15 nm rétegvastagság, minden további réteget 5 keV ionenergiájú argon ionáramban kezelve 8 * 10 13 ion/cm 2 dózissal (hogy ne legyen porlasztás!). A kapott minta erőforrása 9 óra 10 perc.

11. példa.

Az eljárás hasonló a 2. példában bemutatotthoz, és abban különbözik, hogy a mintákat a MIR-1 magnetron-ion porlasztó egységbe helyezik egy irídium célponttal, és irídium bevonatot visznek fel. A magnetron áram 0,1 A, a magnetron feszültség 440 V, a gáz argon, 0,71 Pa maradék nyomással. A leválasztási sebesség 18 perc alatt biztosítja a 60 nm vastag bevonat kialakulását. A kapott bevonatot plazma-impulzusos ionimplantációs módszerrel argonionok áramlásának teszik ki.

A 10 nm első felvitt rétegvastagságú mintákat 10 keV maximális ionenergiájú és 2*10 14 ion/cm 2 dózisú argon ionáramban kezeljük. A második, 10 nm vastagságú réteg lerakása után a kezelést 5-10 keV energiájú, 2 * 10 14 ion/cm 2 dózisú argonion-áramban végezzük, majd a leválasztást megismételjük. 4-szer 15 nm vastagságú új réteggel, minden további réteget 3 keV ionenergiájú és 8*10 13 ion/cm 2 dózisú argonionok áramában dolgozunk fel. A kapott minta erőforrása 8 óra 35 perc.

12. példa.

Az eljárás hasonló a 2. példában bemutatotthoz, és abban különbözik, hogy a mintákat egy MIR-1 magnetron-ion porlasztó berendezésbe helyezik, amelynek célpontja platina és irídium ötvözetéből (Pli-30 ötvözet a GOST 13498-79 szerint) készült. ), platinából és irídiumból álló bevonatot viszünk fel. A magnetron áram 0,1 A, a magnetron feszültség 440 V, a gáz argon, 0,69 Pa maradék nyomással. A leválasztási sebesség 18 perc alatt biztosítja a 60 nm vastag bevonat kialakulását. A kapott bevonatot plazma-impulzusos ionimplantációs módszerrel argonionok áramlásának teszik ki.

A 10 nm lerakódott rétegvastagságú mintákat maximum 10 keV ionenergiájú, 2*10 14 ion/cm 2 dózisú argon ionáramban kezeljük, majd a leválasztást 5-ször megismételjük új rétegvastagsággal. 10 nm. A második réteg felhordása után a kezelést 5-10 keV energiájú, 2*10 14 ion/cm 2 dózisú argon ionáramban végezzük, majd minden további réteget argon ionáramban kezelünk. 3 keV ionenergiával és 8*10 13 ion/cm 2 dózissal. A kapott minta erőforrása 8 óra 45 perc.

13. példa

Az eljárás hasonló a 2. példában bemutatotthoz, és abban különbözik, hogy a mintákat a MIR-1 magnetron-ion-porlasztó egységbe helyezzük palládium célponttal, és palládium bevonatot alkalmazunk. A magnetron áram 0,1 A, a magnetron feszültség 420 V, a gáz argon, 0,92 Pa maradék nyomással. 17 perces leválasztás után 60 nm vastagságú bevonatot kapunk. A 10 nm leválasztott első rétegvastagságú mintákat 10 keV maximális ionenergiájú és 2*10 14 ion/cm 2 dózisú argon ionáramban kezeljük. A második, 10 nm vastagságú réteg lerakása után a kezelést 5-10 keV energiájú, 2 * 10 14 ion/cm 2 dózisú argonion-áramban végezzük, majd a leválasztást megismételjük. 4-szer 15 nm vastagságú új réteggel, minden további réteget 3 keV ionenergiájú és 8*10 13 ion/cm 2 dózisú argonionok áramában dolgozunk fel. A kapott minta erőforrása 3 óra 20 perc.

14. példa

Az eljárás hasonló a 2. példában megadotthoz, és abban különbözik, hogy a mintákat a MIR-1 magnetron-ion porlasztó berendezésbe helyezik, amelynek célpontja platina, beleértve a 30% szenet, és platinából és szénből álló bevonatot alkalmaznak. . A magnetron áram 0,1 A, a magnetron feszültség 420 V, a gáz argon, 0,92 Pa maradék nyomással. 20 perces leválasztás után 80 nm vastagságú bevonatot kapunk. A 60 nm lerakódott rétegvastagságú mintákat 10 keV maximális ionenergiájú, 2*10 14 ion/cm 2 dózisú argon ionáramban kezeljük, majd a porlasztást 5-ször megismételjük új rétegvastagság mellett. 10 nm. A második réteg felhordása után a kezelést 5-10 keV energiájú, 2*10 14 ion/cm 2 dózisú argon ionáramban végezzük, majd minden további réteget argon ionáramban kezelünk. 3 keV ionenergiával és 8*10 13 ion/cm 2 dózissal. A kapott minta erőforrása 4 óra 30 perc.

15. példa

Az eljárás hasonló a 9. példában leírtakhoz, és abban különbözik, hogy 13 réteget hordanak fel, az első és a második vastagsága egyenként 30 nm, a következőé 50 nm, az ionenergiát egymás után 15-ről 3 keV-ra csökkentik. , a beültetési dózis 5 10 14 és 8 10 13 ion/cm2 között van. A kapott minta erőforrása 8 óra 50 perc.

16. példa

Az eljárás hasonló a 9. példában bemutatotthoz, és abban különbözik, hogy az első réteg vastagsága 30 nm, a következő hat réteg egyenként 50 nm, a beültetési dózis 2,10 14 és 8,10 13 ion/cm között van. 2. A kapott minta erőforrása 9 óra 05 perc.

Így a TPE elektrolizátorok bipoláris FC-lemezeinek és áramkollektorainak oxidáció elleni védelmének igényelt módszere lehetővé teszi egy stabil bevonat előállítását, amelynek élettartama a prototípus szerint 4-szer nagyobb, és megtartja a vezetőképességet.

1. Eljárás tüzelőanyagcellák bipoláris lemezeinek és elektrolizátorok áramgyűjtőinek szilárd polimer elektrolittal (SPE) való védelmére az oxidációtól, amely egy fém szubsztrátum előkezeléséből, nemesfémekből álló elektromosan vezető bevonat felviteléből áll a kezelt fémhordozón magnetron segítségével. ionporlasztás, azzal jellemezve, hogy a kezelt szubsztrátumra egy elektromosan vezető bevonatot rétegről rétegre visszük fel, az egyes rétegek rögzítésével oxigénionok vagy inert gáz impulzusos beültetésével.

2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy nemesfémként platinát, palládiumot vagy irídiumot vagy ezek keverékét alkalmazzuk.

3. Az 1. igénypont szerinti védekezési eljárás, azzal jellemezve, hogy a pulzáló ionbeültetést az ionenergia és a dózis fokozatos csökkentésével hajtjuk végre.

4. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a bevonat teljes vastagsága 1-500 nm.

5. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy az egymás után felvitt rétegek vastagsága 1-50 nm.

6. Az 1. igénypont szerinti védekezési eljárás, azzal jellemezve, hogy inert gázként argont vagy neont, vagy xenont vagy kriptont alkalmazunk.

7. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a beültetett ionok energiája 2-15 keV.

8. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a beültetett ionok dózisa legfeljebb 1015 ion/cm2.

Hasonló szabadalmak:

A találmány az elektrotechnika területére vonatkozik, nevezetesen csőszerű szilárd oxid üzemanyagcellákból (SOFC) álló akkumulátorra, amely legalább két csöves szilárd oxid üzemanyagcella csomópontot, legalább egy közös áramgyűjtőt és egy szakasz tartására szolgáló tartót tartalmaz. tüzelőanyag-cellás kazetták és a hozzájuk kapcsolódó közös áramgyűjtő pontos illeszkedéssel, miközben a tartó hőtágulási együtthatója kisebb vagy egyenlő, mint az üzemanyagcella-szerelvények hőtágulási együtthatója.

A találmány polimer membránokra vonatkozik alacsony vagy magas hőmérsékletű polimer üzemanyagcellákhoz. Polielektrolit komplexen alapuló protonvezető polimer membrán, amely a következőkből áll: a) nitrogéntartalmú polimer, például poli-(4-vinil-piridin) és alkilezéssel nyert származékai, poli-(2-vinil-piridin) és alkilezéssel nyert származékai , polietilénimin, poli(2-dimetilamino)etil-metakrilát)metil-klorid, poli(2-dimetil-amino)etil-metakrilát)metil-bromid, poli(diallil-dimetil-ammónium)-klorid, poli(diallil-dimetil-ammónium)-bromid, b) Nafion vagy más Nafion-szerű polimer a csoportból kiválasztott beleértve a Flemion, Aciplex, Dowmembrane, Neosepta és karboxil- és szulfoncsoportokat tartalmazó ioncserélő gyantákat; c) folyékony keverék, amely oldószert tartalmaz, amely a következő csoportból van kiválasztva: metanol, etil-alkohol, n-propil-alkohol, izopropil-alkohol, n-butil-alkohol, izobutil-alkohol, terc-butil-alkohol, formamidok, acetamidok, dimetil-szulfoxid, N-metil-pirrolidon desztillált víz és ezek keverékei is; amelyben a nitrogéntartalmú polimer és a Nafion vagy Nafion-szerű polimer mólaránya 10-0,001 tartományban van.

A találmány az elektrotechnika területére vonatkozik, nevezetesen az elektróda anyagának pórusméretével arányos vastagságú elektrolit oxidfilm előállítására, egyszerűbb és technológiailag fejlettebb, valamint gazdaságosabb módon, mint az ion-plazma.

A találmány olyan tüzelőanyag-cellás gázdiffúziós közeget biztosít, amely alacsony síkbeli légáteresztő képességgel és jó vízelvezető tulajdonsággal rendelkezik, és amely képes nagy tüzelőanyag-cella-teljesítményt felmutatni széles hőmérsékleti tartományban, az alacsonytól a magas hőmérsékletig.

A találmány az elektrotechnika területére vonatkozik, nevezetesen eljárás membránelektróda egység katalitikus elektródájának előállítására, elsősorban hidrogén- és metanol üzemanyagcellákhoz.

A találmány az elektrotechnika területére vonatkozik, és üzemanyagcellákban használható. A bipoláris tüzelőanyagcellás lemez tartalmazza a lemezt, a lemez két oldalán kialakított folyadékáramlási teret, a folyadékáramlási térbe beépített folyadékvezető rácsot. A lemez a folyadékáramlási térhez kapcsolódó bemeneti csatornával és a folyadékáramlási térhez kapcsolódó kimeneti csatornával van kialakítva. A bipoláris lemez egy bizonyos öntőforma és megfelelő feldolgozás segítségével készül. Az eredmény az áramlások egyenletesebb eloszlása, valamint az üzemanyagcella üzemanyag-, illetve levegőelektródájába áramló üzemanyag- és levegőáramokkal szembeni ellenállás csökkenése. Ezen túlmenően a membránelektróda szerelvény és a diffúziós zóna reakcióterülete növelhető, a gyártás egyszerűsíthető és megkönnyíthető, 6N. és 14 z.p. f-ly, 16 ill.

Műszaki terület

A találmány tüzelőanyagcellára és különösen bipoláris tüzelőanyagcella-lemezre, valamint olyan lemez gyártására vonatkozik, amely képes egyenletes áramláseloszlást biztosítani, csökkentve az üzemanyag- és a tüzelőanyag-elektródába és levegőelektródába áramló levegőáramokkal szembeni ellenállást. üzemanyagcella, illetve a gyártás egyszerűsítése .

A legkorszerűbb

Az üzemanyagcella általában környezetbarát energiát termel, és a hagyományos fosszilis tüzelőanyag-energia helyettesítésére tervezték. Amint az 1. ábrán látható, az üzemanyagcella tartalmaz egy 100 köteget, amelyet legalább egy egyetlen 101 cellával kell kombinálni, amelyben elektrokémiai reakció megy végbe; egy 200 tüzelőanyag-ellátó vezetéket, amely a 100 köteggel van összekötve üzemanyag ellátására; egy 300 befúvó légcsatorna, amely a 100 kéményhez van csatlakoztatva, hogy levegőt tápláljon; és 400, 500 kipufogócsövek a folyamatban lévő tüzelőanyag- és levegőreakció melléktermékeinek elvezetésére. A 101 egységcella tartalmaz egy tüzelőanyag-elektródát (anódot) (nincs ábrázolva), amelyhez tüzelőanyagot táplálunk; és egy levegőelektródát (katódot) (nincs ábrázolva), amelyhez levegőt vezetnek.

Először a tüzelőanyagot és a levegőt a 100 tüzelőanyag-ellátó elektródához, illetve a 100 köteg levegőelektródájához tápláljuk a 200 tüzelőanyag-ellátó vezetéken, illetve a 300 levegőellátó vezetéken keresztül. A tüzelőanyag-elektródára juttatott tüzelőanyag pozitív ionokká és elektronokká (e-) ionizálódik az üzemanyag-elektródon elektrokémiai oxidációs reakció révén, az ionizált pozitív ionok az elektroliton keresztül a levegőelektródához, az elektronok pedig az üzemanyag-elektródához. A levegőelektródára átvitt pozitív ionok elektrokémiai redukciós reakcióba lépnek a levegőelektródához szállított levegővel, és melléktermékeket hoznak létre, mint például reakcióhő és víz stb. Ebben a folyamatban az elektronok mozgása elektromosságot termel. A tüzelőanyag-elektródánál végbemenő reakció után a tüzelőanyag, valamint a levegőelektródánál keletkező víz és további melléktermékek a 400, illetve 500 kipufogócsöveken keresztül távoznak.

Az üzemanyagcellák különböző típusokba sorolhatók a bennük használt elektrolit és üzemanyag stb. szerint.

Mindeközben, amint a 2. ábrán látható, a 100 köteget alkotó egyetlen 101 elem két 10 bipoláris lemezt tartalmaz, amelyekben van egy nyitott 11 járat, amelyen keresztül levegő vagy üzemanyag áramlik át; és egy 20 membrán-elektróda szerelvényt (MEA, az angol "membrane electrode assembly" vagy MEA szóból), amely e két bipoláris 10 lemez közé van elhelyezve úgy, hogy bizonyos vastagsággal és területtel rendelkezzen. A közöttük elhelyezett két bipoláris 10 és MEU 20 lemezt további 30, 31 összekapcsolási eszközökkel kombinálják egymással. A 10 bipoláris lemez 11 csatornája és a MED 20 oldala alkotja a tüzelőanyag-elektródát, és amikor az üzemanyag átfolyik a tüzelőanyag-elektróda ezen csatornáján, oxidációs reakció lép fel. Ezenkívül a másik bipoláris 10 lemez 11 csatornája és a MED 20 másik oldala által alkotott csatorna levegőelektródát alkot, és amikor a levegő átáramlik a levegőelektród ezen csatornáján, redukciós reakció lép fel.

A 10 bipoláris lemez alakja, különösen a 11 csatorna alakja befolyásolja az üzemanyag és a levegő áramlása által biztosított érintkezési ellenállást és az áramlások eloszlását és hasonlókat, az érintkezési ellenállás és az áramlások eloszlása pedig a teljesítményt. teljesítmény (energiahatékonyság). Ezenkívül a 10 bipoláris lemezeknek van egy bizonyos alakja, amely alkalmas az eljárás és a tömeggyártás megkönnyítésére.

A 3. ábrán látható módon a hagyományos bipoláris lemezben 13, 14, 15, 16 átmenő lyukak vannak kialakítva a 12 lemez minden szélén, amelyek bizonyos vastagságúak és téglalap alakúak.

Ezenkívül a 12 lemez oldalán több 11 csatorna van kialakítva, hogy a 13 átmenő lyukat összekapcsolják az átlósan elhelyezett 16 átmenőlyukkal. Ezek a 11 csatornák cikkcakk alakúak. Ahogy a 4. ábrán látható, a 11 csatorna keresztmetszetében ennek a 11 csatornának van egy bizonyos szélessége és vastagsága, és egy nyitott oldala van. A 12 lap másik oldalán számos 11 csatorna van kialakítva, amelyek két átlósan elhelyezett 14, 16 átmenőlyukat kötnek össze, ezek a 11 csatornák ugyanolyan alakúak, mint a másik oldalon kialakított csatornák.

Az alábbiakban egy hagyományos bipoláris lemez működését ismertetjük. Először az üzemanyag és a levegő a 13, 14 átmenő nyílásokba áramlik, és a 13, 14 átmenőnyílásokon áthaladó üzemanyag és levegő a 11 csatornákba áramlik. A 11 csatornákban az üzemanyag vagy a levegő cikk-cakk alakban áramlik a 11 csatornákba. Ebben a folyamatban a 20 MED-ben (a 2. ábrán látható), amelyben az üzemanyag áramlik, oxidációs reakció megy végbe, és ezzel egyidejűleg redukciós reakció megy végbe a MED-ben. amelyben levegő áramlik.

Hagyományos bipoláris lemez esetén azonban, mivel a 11 csatornák cikcakkosan vannak kialakítva, az áramlás csak bizonyos mértékig oszlik el egyenletesen. Ezen túlmenően, mivel a csatornák, amelyeken keresztül az üzemanyag és a levegő áramlik, összetettek és hosszúak, az áramlással szembeni ellenállás növekszik, és ezért nő az üzemanyag és a levegő áramlását előidéző nyomásveszteség. Ezen túlmenően, mivel a gyártási folyamat összetett és körülményes, a gyártási költségek magasak.

A jelen találmány műszaki lényege

A fent leírt problémák megoldása érdekében a jelen találmány célja egy bipoláris tüzelőanyag-cellás lemez és egy olyan eljárás létrehozása ilyen lemez előállítására, amely képes egyenletes áramláselosztást biztosítani, csökkentve az áramló üzemanyag- és levegőáramokkal szembeni ellenállást. az üzemanyagcella tüzelőanyag-elektródájába és levegőelektródájába, és leegyszerűsíti annak előállítását.

A fenti célok elérése érdekében a bipoláris tüzelőanyag-cellás lemez tartalmaz egy bizonyos vastagságú és területű lemezt; ennek a lemeznek mindkét oldalán kialakított folyadékáramlási tér bizonyos szélességű, hosszúságú és mélységű; egy folyadékvezető rácsot, amely a folyadékáramlási térben van elhelyezve úgy, hogy bizonyos alakú legyen; a lemezen kialakított bemeneti nyílást, amely a folyadékáramlási térhez csatlakozik és a folyadékot fogadja; és a lemezen kialakított kimeneti nyílás, amely a folyadékáramlási térhez csatlakozik és a folyadékot kiüríti.

A bipoláris tüzelőanyagcellás lemez gyártási eljárása ezen túlmenően magában foglalja a lemez feldolgozására szolgáló öntőforma gyártását is, amelyen mindkét oldalon meghatározott területű és mélységű folyadékáramlási teret alakítanak ki, valamint egy belső csatornát egy kiálló tartórács képez. rács alakú.a folyadékáramlási térből; lemez formázása ezzel a formával; a lemez feldolgozása a bemenet megvalósításával úgy, hogy lehetővé tegye a folyadék beáramlását a tartórácsos folyadékáramlási térbe; és a lemez feldolgozását egy kiömlőnyílás kialakítására, hogy lehetővé tegye az áramlás kiáramlását a folyadékáramlási térből.

Ezenkívül a bipoláris tüzelőanyagcellás lemez tartalmaz egy bizonyos vastagságú és területű lemezt; egy csatornaterület, amelynek rácskiugrásai vannak a lemez mindkét oldalán egy bizonyos területen kialakított több rácshorony mellett; a lemez oldalán kialakított bemeneti csatorna, amely a csatorna területén lévő rácsrésekkel csatlakozik, és befogadja a folyadékot; és a lemez oldalán kialakított kimeneti csatorna a csatorna területének rácsrésein áthaladó folyadék kiürítésére.

Ezenkívül a bipoláris tüzelőanyagcella-lemez előállítására szolgáló eljárás magában foglalja egy bizonyos vastagságú és területű lemez előállítását; a lemez két oldalán kialakított rácskiugrások melletti megmunkálás elvégzése a rácsrések kialakítására; és a lemez feldolgozását úgy, hogy egy bemenetet és egy kimenetet képezzenek úgy, hogy azok a rácsnyílásokhoz csatlakozzanak.

Ezenkívül a bipoláris tüzelőanyagcellás lemez tartalmaz egy bizonyos vastagságú és területű lemezt, amelyben mindkét oldalon középen több csatorna van kialakítva, amelyek több fel- és lejtmenetből állnak préssel úgy, hogy ezek meghatározott szélességűek és hosszúságúak; és egy tömítőelemet, amely rendre a lemez mindkét oldalának kontúrjához van rögzítve, hogy belső csatornákat képezzenek a lemezcsatornákkal együtt, egy bemeneti csatornát és egy kimeneti csatornát, amelyeken keresztül a folyadék ezekbe a csatornákba áramlik, illetve kiáramlik.

Ezen túlmenően a bipoláris üzemanyagcellás lemez gyártására szolgáló eljárás magában foglalja a lemez levágását úgy, hogy bizonyos méretű legyen; a vágott lemez mindkét oldalát megnyomjuk, hogy több csatorna jöjjön létre, amelyeken keresztül a folyadék áramlik; és a tömítőelem kombinálása a préselt lemez kontúrjával.

Rövid leírás a rajzokról

A mellékelt rajzok, amelyek a találmány jobb megértését szolgálják, részét képezik ennek a leírásnak, illusztrálják a találmány kiviteli alakjait, és a leírással együtt a találmány elveinek magyarázatára szolgálnak.

Ezeken a rajzokon:

az 1. ábra egy hagyományos üzemanyagcellás rendszert mutat be;

a 2. ábra robbantott perspektivikus nézet, amely egy hagyományos üzemanyagcella-köteg egy részét mutatja;

a 3. ábra egy hagyományos üzemanyagcella bipoláris lemezének felülnézete;

a 4. ábra a 3. ábra A-B vonala mentén vett metszet;

az 5. ábra a jelen találmány szerinti bipoláris tüzelőanyagcellás lemez első kiviteli alakjának felülnézete;

a 6. ábra a jelen találmány első kiviteli alakja szerinti bipoláris tüzelőanyagcella lemez egy részét ábrázoló robbantott perspektivikus nézet;

a 7. ábra a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez gyártására szolgáló eljárás első kiviteli alakját szemléltető folyamatábra;

a 8. ábra a jelen találmány első kiviteli alakja szerinti tüzelőanyag-cella bipoláris lemezkötegének robbantott perspektivikus képe;

a 9. ábra a jelen találmány első kiviteli alakja szerinti bipoláris tüzelőanyagcella-lemez működési állapotát szemléltető felülnézet;

a 10. és 11. ábra a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez második kiviteli alakját szemlélteti felülről és elölről;

a 12. ábra egy folyamatábra, amely a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez gyártására szolgáló eljárás második kiviteli alakját szemlélteti;

a 13. ábra a jelen találmány második kiviteli alakja szerinti bipoláris tüzelőanyagcella-lemez működési állapotát szemléltető felülnézet;

a 14. és 15. ábra a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez harmadik kiviteli alakját szemlélteti felülről és elölről; és

A 16. ábra egy folyamatábra, amely a jelen találmány szerinti bipoláris üzemanyagcella-lemez gyártására szolgáló eljárás harmadik kiviteli alakját szemlélteti.

Először a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez első kiviteli alakját ismertetjük.

Az 5. ábra a jelen találmány szerinti bipoláris üzemanyagcellás lemez első kiviteli alakjának felülnézete, a 6. ábra pedig a jelen találmány első kiviteli alakja szerinti bipoláris tüzelőanyagcella-lemez egy részének robbantott perspektivikus képe. .

Amint az 5. és 6. ábrán látható, a jelen találmány szerinti bipoláris üzemanyagcellás lemez első kiviteli alakja tartalmaz egy 40 lemezt, amelynek meghatározott vastagsága és területe van; a 40 lap mindkét oldalán kialakított 41 folyadékáramlási teret úgy, hogy bizonyos szélességű, hosszúságú és mélységű legyen; a 41 folyadékáramlási térben meghatározott alakú 42 folyadékirány-rácsot; a 40 lapon kialakított 43 bemeneti nyílás, amely a 41 folyadékáramlási térrel van összekötve a folyadék bevezetésére; és a 40 lapon kialakított 44 kiömlőnyílás, amely a 41 folyadékáramlási térhez kapcsolódik a folyadék kiürítésére.

A 40 lemez téglalap alakú és meghatározott vastagságú, a 40 téglalap alakú lemez mindkét oldalán 41 folyadékáramlási tér van kialakítva, és téglalap alakú és meghatározott mélységű. A 40 lemez rozsdamentes acél anyagból készül. A 40 lemez és a 41 folyadékáramlási tér téglalaptól eltérő alakú is lehet.

A 42 folyadékirányú háló téglalap alakú, amely kisebb, mint a 41 folyadékáramlási tér, így beilleszthető a 40 lemez 41 folyadékáramlási terébe, és vastagsága nem nagyobb, mint a 41 folyadékáramlási tér mélysége.

A 43 bemeneti nyílás legalább egy átmenő nyílásként van kialakítva, és a 40 lap egyik oldalán van kialakítva. A 43 kimeneti nyílás legalább egy átmenőnyílásként van kialakítva, és a 43 bemeneti nyílással ellentétes oldalon van kialakítva úgy, hogy átlós legyen ehhez a 43 bemenethez képest.

A 7. ábra egy folyamatábra, amely a jelen találmány szerinti bipoláris üzemanyagcella-lemez gyártására szolgáló eljárás első kiviteli alakját mutatja.

Amint a 7. ábrán látható, a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez gyártási eljárásának első kiviteli alakjában a lemez feldolgozására szolgáló szerszámot alakítanak ki, amelyen meghatározott területű és mélységű folyadékáramlási teret alakítanak ki. mindkét oldalon, és a folyékony közeg áramlási terébe benyúló rácsot alkottak. Ezt követően a lemezt ezzel a formával feldolgozzák. Ezzel egyidejűleg a lemezben a téglalap alakú, bizonyos mélységű lemez mindkét oldalán egy meghatározott mélységű téglalap alakú folyadékáramlási teret alakítanak ki, és a folyadékáramlási térben csatornát képező rácsot alakítanak ki. Ezt a hálót különféle formákká alakíthatjuk.

Ezután a lemezt úgy dolgozzák fel, hogy bemenetet képezzenek, hogy lehetővé tegyék a folyadékáramlás beáramlását a hálós folyadékáramlási térbe, és feldolgozzák egy kimenetet, hogy lehetővé tegye az áramlás kiáramlását a folyadékáramlási térből. A bemeneti csatorna és a kimeneti csatorna legalább egy átmenő furat vagy nyitott horony formájában van kialakítva.

Először a bipoláris üzemanyagcellás lemezeket egymásra rakják. Részletesebben, amint a 8. ábrán látható, a MEA-k (M) a bipoláris lemezek (BP) között vannak elhelyezve, és egy kombinációval vannak kombinálva egymással (nincs ábrázolva). Ebben az esetben a bipoláris lemez (BP) oldalán kialakított 41 folyadékáramlási tér, a 41 folyadékáramlási térben kialakított 42 folyadékirány-rács és a MED (M) oldala egy utat (csatornát) képez a 41 folyadékáramlási térben. amelyen az üzemanyag áramlik. A MEA másik oldala (M), a másik bipoláris lemez (BP) első bipoláris lemez (BP) felőli oldalán kialakított 41 folyadékáramlási tér, valamint a 41 folyadékáramlási térben kialakított 42 folyadékirányrács kialakított útvonal (csatorna), amelyen keresztül a levegő áramlik.

Ezzel a szerkezettel, amikor az üzemanyagot a 9. ábrán látható módon a bipoláris lemez (BP) 43 bemenetéhez vezetjük, a 43 bemenetben lévő tüzelőanyag a 41 folyadékáramlási térbe áramlik. Továbbá a 41 folyadékáramlási térben lévő tüzelőanyag szétoszlik (eloszlik) a 41 folyadékáramlási térben a 41 folyadékáramlási térben elhelyezett 42 folyadékvezető rács segítségével, majd a tüzelőanyag a 44 kimeneti nyíláson keresztül kiürül.

Ebben a folyamatban a 42 folyadékvezető rács a 41 folyadékáramlási térben nemcsak vezető funkciót lát el azáltal, hogy egyenletesen osztja el a tüzelőanyagot a 41 áramlási térben, hanem "diffúziós" funkciót (diffúziós funkció) is ellát az áramlási sűrűség megfelelő szabályozásával. . Ebben az esetben az eloszlás és a nyomás a folyadék irányának megfelelő 42 háló "celláinak" méretével állítható be. Mindeközben a 42 folyadékirány-rács rács alakú kialakítása miatt a bipoláris lemezzel (BP) érintkező MED-vel (M) való érintkezési felület viszonylag lecsökken, és ennek megfelelően az effektív érintkezési felület. az üzemanyag és a MED (M) megnő.

Ezen túlmenően a levegő ugyanazon a folyamaton megy keresztül, mint fentebb.

A jelen találmány első kiviteli alakja szerinti bipoláris tüzelőanyagcella-lemez gyártási eljárása esetén a lemez öntőformával történő gyártásával könnyen tömegesen gyártható. Részletesebben, a tartórácslemez legyártásával és a be- és kimenet elkészítésével a bipoláris lemez egyszerűen és egyszerűen elkészíthető.

A 10. és 11. ábra a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez második kiviteli alakját szemlélteti felülről és elölről.

Amint a 10. és 11. ábrán látható, a találmány második kiviteli alakja szerinti bipoláris tüzelőanyagcellás lemez tartalmaz egy meghatározott vastagságú és területű 50 lemezt; egy 53 csatornaterület, amelynek 52 rácskiugrásai vannak az 50 lemez mindkét oldalán kialakított több 51 rácshorony mellett; az 50 lap egyik oldalán kialakított 54 bemenetet, amely az 53 folyadékáteresztő terület 51 rácsréseihez csatlakozik; és az 50 lap ezen oldalán kialakított 55 kimeneti csatorna, amely az 53 csatornaterület 51 rácsrésein áthaladó folyadékot üríti ki.

Az 50 lemez téglalap alakú és meghatározott vastagságú. Az 53 csatornatartomány az 50 lap mindkét oldalán úgy van kialakítva, hogy téglalap alakú legyen. Az 50 lemezt és az 53 csatornatartományt a téglalap alakútól eltérő alakzatokra lehet kialakítani.

Az 52 rácskiugrások négyszögletű kúp alakúak, és ezek között az 52 rácskiugrások között mindegyik 51 rácshorony négyszögletű kúp alakban van kialakítva. Az 52 rácsos kiemelkedés háromszög alakú kúp alakúra alakítható ki.

Az 52 rácsos kiemelkedések szabályos módon (szabályos időközönként) vannak elrendezve. Az egyik változatnál az 52 rácsos kiemelkedések szabálytalanul is elhelyezhetők.

Az 54 bemeneti nyílás és az 55 kimeneti nyílás az 50 lap egyik oldalán nyitott alakban van kialakítva, meghatározott szélességgel és mélységgel. Ezenkívül az 54 bemeneti nyílás és az 55 kimeneti nyílás legalább egy átmenő furatként is kialakítható.

A jelen találmány második kiviteli alakja szerinti bipoláris üzemanyagcellás lemez rozsdamentes acélból készül.

A 12. ábra egy folyamatábra, amely a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez gyártására szolgáló eljárás második kiviteli alakját szemlélteti.

Amint a 12. ábrán látható, a jelen találmány második kiviteli alakja szerinti bipoláris tüzelőanyagcellás lemez gyártására szolgáló eljárásban az első lépés egy bizonyos vastagságú és területű lemez gyártása. Ezt követően egy második lépést hajtanak végre megmunkálás formájában, hogy kialakítsák a rácshornyokat a rácsos kiemelkedések mellett a lemez mindkét oldalán. Ez a második lépés magában foglalja a lemez mindkét oldalának bevágásának allépéseit, hogy rácsos kiemelkedéseket hozzunk létre; és csiszoljuk a lemez mindkét hornyolt oldalát. A bevágás által kialakított rácskiugrások négyszögletű kúp alakúak, de a négyszögletes kúp alaktól eltérő alakban is kialakíthatók. A recézéssel rácsrések keletkeznek a rácskiugrások között, ahol a rácsrések csatornákat képeznek, amelyeken keresztül a folyadék áramlik. Köszörülés végrehajtásával lehetőség nyílik a bevágás által keletkezett sorja eltávolítására és a rácskiugrások éles végeinek (csúcsainak) tompa megmunkálására.

Végül a harmadik lépés a lemez megmunkálása úgy, hogy egy bemenetet és egy kimenetet képezzenek úgy, hogy azok csatlakozzanak a rácsnyílásokhoz.

A bipoláris üzemanyagcellás lemezek egy csomagba vannak összeszerelve. Ebben az esetben a bipoláris lemez (BP) egyik oldalán kialakított 53 csatornaterület és a MEU (M) oldala egy utat (csatornát) képez, amelyen keresztül a tüzelőanyag áramlik. A MED másik oldala (M) és a másik bipoláris lemez (BP) első bipoláris lemez (BP) felé eső oldala egy utat (csatornát) képez, amelyen keresztül a levegő áramlik.

Ennél a kialakításnál, amikor az 53. ábrán látható módon az üzemanyagot a bipoláris lemez (BP) 54 bemeneti csatornájába vezetik, majd ezt az üzemanyagot az 55 kimeneti csatornán keresztül kifelé ürítik.

Ebben az eljárásban egy ilyen rács kicsi és egyenletes alakja miatt, amelyet az 51 rácsrések alkotnak, amelyeket az 53 csatornatartományban lévő 52 rácskiugrások alkotnak, a folyadék nemcsak egyenletesen oszlik el, hanem el is oszlik. Ugyanakkor a csatorna 53 tartományában kialakított rácsos 52 kiemelkedések miatt a bipoláris lemez (BP) és a MEA (M) érintkezési felülete viszonylag lecsökken, és az effektív érintkezési felület az üzemanyag és a MEA (M) megnő.

Ezen túlmenően a levegő ugyanazon a folyamaton megy keresztül, mint fentebb.

A jelen találmány második kiviteli alakja szerinti bipoláris tüzelőanyagcella-lemez gyártására szolgáló eljárás esetében egy bizonyos vastagságú négyszögletes lemez megmunkálásával egy bemenetet és egy kimenőnyílást képeznek egy hengerrel stb. a gyártás egyszerű és gyors.

A 14. és 15. ábra a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez harmadik kiviteli alakját szemlélteti felülről és elölről.

Amint a 14. és 15. ábrán látható, a jelen találmány harmadik kiviteli alakja szerinti bipoláris tüzelőanyagcellás lemez tartalmaz egy 60 lemezt, amelynek meghatározott vastagsága és területe van, amelyben több 61 csatorna van, amelyek számos emelkedésből és süllyedésből állnak, úgyhogy ezek egy 60 csatornát tartalmaznak. bizonyos szélesség és hosszúság; és egy 65 tömítőelem, amely rendre a 60 lemez mindkét oldalának kontúrjához van rögzítve, hogy a 60 lemez 61 csatornáival együtt 62a, 62b, 62c csatornákat, egy 63 bemenetet és egy 64 kimenetet képezzenek, amelyeken keresztül a folyadék beáramlik. ki.

A 60 lemez téglalap alakú fémlemez formájában van kialakítva, és ennek a négyszögletes fémlemeznek egy bizonyos belső területén 61 csatornák vannak kialakítva. Amikor a 60 lemezt megnyomjuk, a 61 csatornák rendre a 60 lap mindkét oldalán vannak kialakítva, és a 61 csatornák azonos mélységűek.

A 65 tömítőelem téglalap alakú és meghatározott szélességű, vastagsága megegyezik a 61 csatorna felszállóinak magasságával, valamint a 60 lemez méretével. A 61 csatorna emelkedőinek magassága körülbelül 2,5 mm.

A 65 tömítőelem egyik oldalán egy 63 bemenet van kialakítva, amelyen keresztül a folyadék áramlik, és egy 64 kimenet van kialakítva a 63 bemenettel szemben.

A 65 tömítőelem által alkotott belső csatorna tartalmaz egy 62a bemeneti puffercsatornát a folyadék elosztására a 60 lemez 61 csatornáin keresztül; egy 62b kimeneti puffercsatornát, amely lehetővé teszi a 60 lemez 61 csatornáin áthaladó folyadék beáramlását a 64 kimeneti csatornába; és egy 62c összekötő csatornát a 62a bemeneti puffercsatorna és a 62b kimeneti puffercsatorna összekapcsolására.

A 16. ábra egy folyamatábra, amely a jelen találmány szerinti bipoláris üzemanyagcella-lemez gyártására szolgáló eljárás harmadik kiviteli alakját szemlélteti.

Amint a 16. ábrán látható, a jelen találmány harmadik kiviteli alakja szerinti bipoláris tüzelőanyag-cellás lemez gyártására szolgáló eljárásban az első lépés egy 60 lemez előállítása egy bizonyos vastagságú és területű fémlemez egy 1. A második lépés a 60 lemez préselése úgy, hogy több 61 csatorna alakuljon ki a 60 lemez mindkét oldalán. A 60 fémlemez téglalap alakú.

A 60 lemez 61 csatornái egyenesek, meghatározott hosszúságúak, és a 61 csatornák emelkedéseinek magassága azonos. A 60 lemez 61 csatornája különböző keresztmetszeti formájú lehet, például hullám alakú vagy téglalap alakú.

A harmadik lépés a 65 tömítőelem és a préselt 60 lemez körvonalának kombinálása. A 65 tömítőelemet egy meghatározott szélességű és vastagságú téglalap alakú távtartóvá alakítják, és ezt a 65 tömítőelemet kombinálják a 60 sajtolt lemez körvonalával. A 60 lemez körülveszi a 60 lemez belső tartományát, és ezáltal 62a, 62b, 62c csatornákat képez. Egy 63 bemenet és egy 64 kimenet van kialakítva a 65 tömítőelemen. A 63 bemenet és a 64 kimenet kialakítható a 65 tömítőelem egy részének levágásával.

Amint fentebb a jelen találmány első kiviteli alakjában leírtuk, az üzemanyagcella-csomag össze van szerelve. Ugyanakkor a bipoláris lemez (BP) és a MEU (M) oldalán kialakított egyenes 61 csatorna megemelésével egy út (csatorna) alakul ki, amelyen az üzemanyag áramlik. A MED másik oldala (M) és a másik bipoláris lemez (BP) első bipoláris lemez (BP) felé eső oldalán kialakított egyenes 61 csatornák lejtői egy utat (csatornát) képeznek, amelyen keresztül a levegő áramlik.

Ennél a kialakításnál, amikor az üzemanyag a bipoláris lemez (BP) 63 bemeneti nyílásába kerül, a 63 bemeneti nyílásban lévő üzemanyag ezen az úton áramlik, nevezetesen a 62a bemeneti puffernyíláson, a 62c csatlakozónyíláson, a 61 nyíláson és a kimeneten keresztül. puffer port 62b. Ezt követően a tüzelőanyag a 64 kimeneti nyíláson keresztül kiürül. Ezenkívül a levegő a fent leírt folyamaton keresztül áramlik át.

Ezen túlmenően a jelen találmánynál a fémlemez préseléssel történő gyártása révén a gyártás egyszerű és gyors. Ezenkívül a bipoláris lemez vastagságának csökkentésével csökkenthető a csomag mérete és súlya.

Ipari alkalmazhatóság

Ahogy fentebb leírtuk, a jelen találmány szerinti bipoláris tüzelőanyagcella-lemez és annak gyártási eljárása esetén az üzemanyag- és levegőáramokat egyenletessé téve a tüzelőanyag-cella tüzelőanyag-elektródájába, illetve levegőelektródájába áramló üzemanyag- és levegőáramokban, növelve a hatásos. A MEA-val való reakcióterület, valamint a diffúziós zóna teljesítményének növelése (energiakibocsátás) növelhető. Az üzemanyag és a levegő áramlásával szembeni ellenállás csökkentésével csökkenthető az üzemanyag és a levegő áramlását generáló nyomásveszteség, pl. pumpáló erő. Emellett a gyártás egyszerűsítésével és megkönnyítésével a gyártási költségek nagymértékben csökkenthetők, így lehetséges a tömeggyártás.

1. Bipoláris üzemanyagcellás lemez, amely meghatározott vastagságú és területű lemezt tartalmaz; ennek a lemeznek mindkét oldalán kialakított folyadékáramlási tér, ahol a folyadékáramlási tér meghatározott szélességű, hosszúságú és mélységű; a folyadék áramlási térben elhelyezett folyadékvezető rácsot, ahol a folyadékvezető rács meghatározott alakú; a lemezen kialakított bemeneti nyílást, amely a folyadék áramlási téréhez kapcsolódik a folyadék bevezetésére; és a lemezen kialakított kiömlőnyílás, amely a folyadék áramlási téréhez kapcsolódik a folyadék kiürítésére.

2. Az 1. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a folyadékáramlási tér téglalap alakúra van kialakítva, és a folyadékvezető rács téglalap alakú, amely nem nagyobb, mint a folyadékáramlási tér mérete.

3. Az 1. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a folyadékvezető rács vastagsága nem nagyobb, mint a folyadékáramlási tér mélysége.

4. Az 1. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a bemeneti nyílás és a kimeneti nyílás legalább egy átmenő nyílásként van kialakítva, és a lemez oldalán van kialakítva.

5. Az 1. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a bemenet és a kimenet átlósan helyezkedik el egymáshoz képest.

6. Az 1. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a lemez rozsdamentes acél anyagból készül.

7. Eljárás bipoláris tüzelőanyagcellás lemez gyártására, amely magában foglalja a lemez feldolgozására szolgáló öntőforma gyártását, amelyen mindkét oldalon meghatározott területű és mélységű folyadékáramlási teret alakítanak ki, valamint a folyadékáramlási térbe kinyúló folyadékrácsot. alakult; lemez készítése ezzel a formával; a lemez feldolgozását úgy, hogy bemenetet biztosítson a folyadék számára, amely a hálós folyadékáramlási térbe áramolhat; és a lemez feldolgozását úgy, hogy egy kivezető járatot biztosítson a folyadéknak a folyadékáramlási térből való kiáramlásához.

8. Bipoláris üzemanyagcellás lemez, amely meghatározott vastagságú és területű lemezt tartalmaz; egy csatornaterület, amelynek rácskiugrásai vannak a lemez mindkét oldalán egy bizonyos területen kialakított több rácshorony mellett; egy bemeneti nyílást, amely a lemez egyik oldalán van kialakítva, amely a rácsrésekhez van csatlakoztatva folyadék bevezetésére; és egy kimeneti csatorna van kialakítva a lemez egyik oldalán, amely a rácsrésekhez van csatlakoztatva, hogy a folyadékot a rácsrésekbe ürítse.

9. A 8. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a rácsos kiemelkedés téglalap alakú kúp alakúra van kialakítva.

10. A 8. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a rácsos kiemelkedések szabályos időközönként vannak kialakítva.

11. A 8. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a bemeneti nyílás és a kimeneti nyílás a lemez oldalán nyitott alakban van kialakítva, meghatározott szélességgel és mélységgel.

12. A 8. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a lemez rozsdamentes acél anyagból készül.

13. Eljárás bipoláris üzemanyagcellás lemez gyártására, beleértve egy bizonyos vastagságú és területű lemez gyártását; a lemez két oldalán kialakított rácskiugrások melletti megmunkálás elvégzése a rácsrések kialakítására; és a lemez feldolgozása a bemeneti csatornával és a rácshornyokhoz csatlakoztatott kimeneti csatornával.

14. A 13. igénypont szerinti eljárás, azzal jellemezve, hogy a megmunkálási szakasz részlépéseket tartalmaz: a lemez mindkét oldalán bemetszéseket, hogy rácsos kiemelkedéseket képezzenek; és csiszoljuk a lemez mindkét hornyolt oldalát.

15. Bipoláris tüzelőanyagcellás lemez, amely tartalmaz: egy meghatározott vastagságú és területű lemezt, amelyben mindkét oldalon középen préselés útján számos csatorna van kialakítva, amelyek számos emelkedésből és süllyedésből állnak úgy, hogy azok meghatározott szélességűek és hossz; és egy tömítőelemet, amely rendre a lemez mindkét oldalának kontúrjához van rögzítve, hogy belső csatornákat képezzenek a lemezcsatornákkal együtt, egy bemeneti csatornát és egy kimeneti csatornát, amelyeken keresztül a folyadék a csatornákba be- és kiáramlik.

16. A 15. igénypont szerinti bipoláris lemez, azzal jellemezve, hogy a belső csatornák egy bemeneti puffercsatornát tartalmaznak a folyadék elosztására a lemez csatornáin keresztül; egy kivezető puffercsatornát, amely lehetővé teszi a lemez csatornáin áthaladó folyadék beáramlását a kimeneti csatornába; és egy csatlakozó csatorna a bemeneti puffercsatorna és a kimeneti puffercsatorna összekapcsolására.

17. Eljárás bipoláris tüzelőanyag-cellás lemez előállítására, beleértve a lemez meghatározott méretűre történő vágását; a vágott lemez mindkét oldalát préseljük úgy, hogy több csatorna jöjjön létre, amelyeken keresztül a folyadék áramlik; és a tömítőelem kombinálása a préselt lemez kontúrjával.

18. A 17. igénypont szerinti eljárás, azzal jellemezve, hogy a préselési lépés során a csatornák által kialakított emelkedőket úgy dolgozzuk fel, hogy azok azonos magasságúak legyenek.

A találmány az elektrotechnika területére vonatkozik, és üzemanyagcellákban használható

Az Egyesült Államok számos kezdeményezést tett a hidrogénüzemanyagcellák, az infrastruktúra és a technológiák fejlesztése érdekében, hogy az üzemanyagcellás járműveket 2020-ra praktikussá és gazdaságossá tegye. Több mint egymilliárd dollárt különítettek el ezekre a célokra.

Az üzemanyagcellák csendesen és hatékonyan termelnek áramot a környezet szennyezése nélkül. A fosszilis tüzelőanyagokkal ellentétben az üzemanyagcellák melléktermékei a hő és a víz. Hogyan működik?

Ebben a cikkben röviden áttekintjük az egyes napjainkban létező üzemanyag-technológiákat, valamint szót ejtünk az üzemanyagcellák kialakításáról és működéséről, valamint összehasonlítjuk azokat más energiatermelési formákkal. Megvitatjuk azokat az akadályokat is, amelyekkel a kutatók szembesülnek az üzemanyagcellák praktikus és a fogyasztók számára megfizethetővé tétele terén.

Az üzemanyagcellák azok elektrokémiai energiaátalakító eszközök. Az üzemanyagcella a vegyi anyagokat, a hidrogént és az oxigént vízzé alakítja, miközben elektromos áramot termel.

Egy másik elektrokémiai eszköz, amelyet mindannyian nagyon ismerünk, az akkumulátor. Az akkumulátor minden szükséges kémiai elemet tartalmaz, és ezeket az anyagokat elektromossággá alakítja. Ez azt jelenti, hogy az akkumulátor végül "meghal", és vagy kidobod, vagy újratöltöd.

Az üzemanyagcellában folyamatosan vegyszereket adagolnak bele, hogy soha ne "haljon meg". Az áramot mindaddig termelik, amíg a vegyszerek belépnek a cellába. A legtöbb manapság használt üzemanyagcella hidrogént és oxigént használ.

A hidrogén a legelterjedtebb elem galaxisunkban. A hidrogén azonban gyakorlatilag nem létezik a Földön elemi formájában. A mérnököknek és tudósoknak tiszta hidrogént kell kivonniuk a hidrogénvegyületekből, beleértve a fosszilis tüzelőanyagokat vagy a vizet. A hidrogén kinyeréséhez ezekből a vegyületekből energiát kell felhasználnia hő vagy elektromosság formájában.

Az üzemanyagcellák feltalálása

Sir William Grove 1839-ben találta fel az első üzemanyagcellát. Grove tudta, hogy a víz hidrogénre és oxigénre hasítható, ha elektromos áramot vezetnek át rajta (ezt a folyamatot ún elektrolízis). Azt javasolta, hogy fordított sorrendben lehetne áramot és vizet szerezni. Létrehozott egy primitív üzemanyagcellát, és elnevezte gáz galvanikus akkumulátor. Miután kísérletezett új találmányával, Grove bebizonyította hipotézisét. Ötven évvel később Ludwig Mond és Charles Langer tudósok alkották meg a kifejezést üzemanyagcellák amikor az energiatermelés gyakorlati modelljét próbálják felépíteni.

Az üzemanyagcella sok más energiaátalakító eszközzel versenyez majd, beleértve a városi erőművek gázturbináit, az autók belső égésű motorjait és mindenféle akkumulátort. A belső égésű motorok a gázturbinákhoz hasonlóan különféle tüzelőanyagokat égetnek el, és a gázok expanziója által létrehozott nyomást használják fel mechanikai munkákra. Az akkumulátorok szükség esetén a kémiai energiát elektromos energiává alakítják át. Az üzemanyagcelláknak hatékonyabban kell ellátniuk ezeket a feladatokat.

Az üzemanyagcella DC (egyenáramú) feszültséget biztosít, amely elektromos motorok, világítás és más elektromos készülékek táplálására használható.

Számos különböző típusú üzemanyagcella létezik, amelyek mindegyike különböző kémiai folyamatokat alkalmaz. Az üzemanyagcellákat általában aszerint osztályozzák Üzemi hőmérsékletés típuselektrolit, amelyeket használnak. Az üzemanyagcellák bizonyos típusai jól használhatók helyhez kötött erőművekben. Mások hasznosak lehetnek kis hordozható eszközökhöz vagy autók meghajtásához. Az üzemanyagcellák fő típusai a következők:

Polimercserélő membrán üzemanyagcella (PEMFC)

A PEMFC-t tartják a legvalószínűbb jelöltnek a közlekedési alkalmazásokban. A PEMFC nagy teljesítményű és viszonylag alacsony üzemi hőmérséklettel rendelkezik (60-80 Celsius fok között). Az alacsony üzemi hőmérséklet azt jelenti, hogy az üzemanyagcellák gyorsan felmelegedhetnek, és megkezdhetik az áramtermelést.

Szilárd oxid üzemanyagcella (SOFC)

Ezek az üzemanyagcellák a legalkalmasabbak nagy, helyhez kötött áramtermelőkhöz, amelyek gyárakat vagy városokat biztosítanának árammal. Az ilyen típusú üzemanyagcellák nagyon magas hőmérsékleten (700-1000 Celsius fok) működnek. A magas hőmérséklet megbízhatósági probléma, mivel néhány üzemanyagcella több be- és kikapcsolás után meghibásodhat. A szilárd oxid üzemanyagcellák azonban nagyon stabilak folyamatos üzemben. Valójában a SOFC-k bizonyították az üzemanyagcellák leghosszabb élettartamát bizonyos feltételek mellett. A magas hőmérsékletnek megvan az az előnye is, hogy az üzemanyagcellák által termelt gőzt a turbinákba lehet irányítani, és több villamos energiát lehet termelni. Ezt a folyamatot ún kapcsolt hő- és villamosenergia-termelésés javítja a rendszer általános hatékonyságát.

Alkáli üzemanyagcellás (AFC)

Ez az egyik legrégebbi üzemanyagcellás kivitel, amelyet az 1960-as évek óta használnak. Az AFC-k nagyon érzékenyek a szennyezésre, mivel tiszta hidrogént és oxigént igényelnek. Ráadásul nagyon drágák, így az ilyen típusú üzemanyagcellákat valószínűleg nem fogják tömeggyártásba helyezni.

Olvadt karbonát üzemanyagcella (MCFC)