A polietilén az első helyet foglalja el a polimerizációval szintetizált polimerek gyártásában. Az egyik gyártási módszer az etilén nagynyomású polimerizálása. Az etilént telített szénhidrogének pirolíziskemencékben történő pirolízisével nyerik pirogáz előállítására.

A petrolkémiai ipar minden nagyobb vállalata polietilén gyártásával foglalkozik. A fő nyersanyag, amelyből polietilént nyernek, az etilén. A gyártás alacsony, közepes és magas nyomáson történik. Általában 2-5 milliméter átmérőjű granulátumok formájában állítják elő, néha por formájában. Napjainkig négy fő módszer ismert a polietilén előállítására. Ennek eredményeként kapja meg:

- nagynyomású polietilén (LDPE)

- alacsony nyomású polietilén (HDPE)

- közepes nyomású polietilén (PSD)

- lineáris nagynyomású polietilén (LDPE)

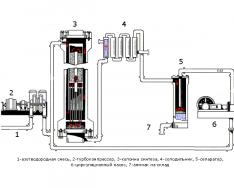

Nagy sűrűségű polietilén A nyomás nagy nyomáson képződik az autoklávban vagy csőreaktorban nagy nyomásra préselt etilén polimerizációja eredményeként. A reaktorban a polimerizációt gyökös mechanizmussal hajtják végre oxigén, szerves peroxidok, ezek lauril, benzoil vagy ezek keverékei hatására. Az etilént egy iniciátorral összekeverik, majd 700 °C-ra melegítik, és kompresszorral 25 MPa-ra préselik. Ezt követően belép a reaktor első részébe, amelyben 1800 °C-ra melegítik, majd a reaktor második részébe polimerizálódik, amely 190-300 °C hőmérsékleten megy végbe, és nyomás 130-250 MPa. Az etilén összesen legfeljebb 100 másodpercig van a reaktorban. Konverziós foka 25%. Ez a kezdeményező típusától és mennyiségétől függ. A nem reagáló etilént eltávolítják a kapott polietilénből, majd a terméket lehűtik és csomagolják. Az LDPE-t színezetlen és színezett granulátum formájában is gyártják.

Termelés kis sűrűségű polietilén három fő technológia alkalmazásával hajtják végre:

- Szuszpenzióban végbemenő polimerizáció

- Oldatos polimerizáció. Ez az oldat hexán.

- Gázfázisú polimerizáció

A leggyakoribb módot veszik figyelembe oldatos polimerizáció. Az oldatban történő polimerizációt 160-2500 °C hőmérséklet-tartományban és 3,4-5,3 MPa nyomáson hajtják végre. A katalizátorral való érintkezés körülbelül 10-15 percig tart. A polietilén elválasztása az oldatból az oldószer eltávolításával történik, először az elpárologtatóban, majd a szeparátorban és a granulátor vákuumkamrájában. A szemcsés polietilént vízgőzzel párolják. A HDPE-t színezetlen és színezett granulátum formájában, néha por formájában is állítják elő.

Termelés közepes sűrűségű polietilén az etilén oldatban történő polimerizációja eredményeként valósul meg. A közepes nyomású polietilént körülbelül 150 °C hőmérsékleten, legfeljebb 4 MPa nyomáson, katalizátor jelenlétében állítják elő. Az oldatból a PSD pelyhek formájában kicsapódik. A fent leírt módon előállított termék tömeg szerinti átlagos molekulatömege legfeljebb 400 ezer, kristályossági foka pedig legfeljebb 90%.

Termelés lineáris, nagy sűrűségű polietilén az LDPE kémiai módosításával végezzük. A folyamat 150°C hőmérsékleten és körülbelül 3,0-4,0 MPa nyomáson megy végbe. A lineáris kis sűrűségű polietilén szerkezetében hasonló a nagy sűrűségű polietilénhez, azonban hosszabb és több oldalágban különbözik. A lineáris polietilén gyártása kétféleképpen történik:

- Gázfázisú polimerizáció

- A folyékony fázisú polimerizáció jelenleg a legnépszerűbb módszer. Ezt fluidágyas reaktorban hajtják végre. Az etilént folyamatosan betáplálják a reaktorba, és a polimert eltávolítják, miközben állandó fluidágyas szintet tartanak fenn a reaktorban. A folyamat körülbelül 100 °C hőmérsékleten, 0,689 és 2,068 MPa közötti nyomáson megy végbe.

Ennek a folyadékfázisú polimerizációs eljárásnak a hatékonysága kisebb, mint a gázfázisú polimerizációé, de megvannak az előnyei is, nevezetesen, hogy az üzem mérete jóval kisebb, mint a gázfázisú polimerizációs berendezésé, és jóval kisebb a tőkebefektetés.

Gyakorlatilag hasonló a Ziegler-katalizátorokat használó keverős reaktorban végzett eljárás. Ez a termék maximális hozamát eredményezi. Nem is olyan régen a lineáris polietilén előállításához elkezdték használni a technológiát, amelynek eredményeként metallocén katalizátorokat használnak. Ez a technológia lehetővé teszi a polimer nagyobb molekulatömegének elérését, ezáltal növelve a termék szilárdságát. Az LDPE, HDPE, PSD és LDPE mind szerkezetükben, mind tulajdonságaikban különböznek egymástól, és különféle problémák megoldására szolgálnak. Az etilén polimerizációjának fenti módszerein kívül vannak más módszerek is, de az iparban nem forgalmazták őket.

Jelenleg a polimert két fő LDPE és HDPE minőségben állítják elő.

Vannak más típusú polietilén is, amelyek mindegyikének megvannak a saját tulajdonságai és hatálya. A gyártási folyamat során a szemcsés polimerhez különféle színezékeket adnak, amelyek lehetővé teszik fekete polietilén, vörös vagy bármilyen más szín előállítását.

A nagynyomású polietilén gyártása autoklávokban, csőreaktorokban történik. A GOST szerint nyolc márkájú LDPE autoklávban készül. A csőreaktorból huszonegy típusú nagynyomású polietilén készül.

A HDPE szintéziséhez a következő feltételeknek kell teljesülniük:

- hőmérsékleti rendszer - 200 és 250 ° C között

- katalizátor - tiszta oxigén, peroxid (szerves)

- nyomás 150-300 MPa

A polimerizált massza az első fázisban folyékony halmazállapotú, majd a szeparátorba, majd a granulátorba kerül, ahol a kész anyag szemcséi képződnek. Az LDPE tulajdonságait csomagolófóliák, hőfóliák, többrétegű csomagolások gyártására használják. A nagynyomású polietilént az autóiparban, a vegyiparban és az élelmiszeriparban is használják. Kiváló minőségű, a lakossági szektorban használt tartós csövek készülnek belőle.

A polietilén gyártásával foglalkozó vállalkozások legfontosabb feladatai a berendezések korszerűsítése, a pirolízis technológia fejlesztése, az átalakítás, a termelési kapacitás növelése. Ebben az irányban A LENNIIHIMMASH a következő típusú munkákat végzi :

- pirolízis kemencék felszerelésére szolgáló berendezések fejlesztése azok korszerűsítése során

- a vállalkozás jelenlegi állapotának vizsgálata

- elemzés, megvalósíthatósági tanulmány és az optimális rekonstrukciós lehetőség kiválasztása

- berendezés korszerűsítése

- épületek és építmények tervezése

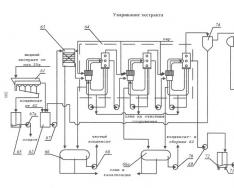

A polietilén gyártásának fő berendezései:

- reaktorblokk

- kompresszorok

- nagy és közepes nyomású újrahasznosító egységek (leválasztó, szeparátor, hőcserélő)

- melegvíz állomás szivattyúkkal

- hűtőegység

- szivattyúk

- konténerek, beleértve keverővel

A berendezések jelenlegi állapotának előzetes felmérése

"LENNIIHIMMASH" tapasztalat

Abban az időszakban, amikor a Szovjetunióban az etilént és a propilént pirogából polimer anyagok előállítására szolgáló üzemek aktív építése során a LENNIIHIMMASH fő fejlesztője és szállítója volt a különféle üzemek alacsony hőmérsékletű egységeihez használt oszlop- és hőcserélő berendezéseknek. évi 45-300 ezer tonna etilén kapacitások (E-45, EP-60, E-100, E-200, EP-300). A következő években a meglévő termelő létesítményekben rekonstrukciót végeztek a feldolgozott pirogázok termelékenységének növelése érdekében, műszaki megoldásokat vezettek be az üzemek működésének stabilizálására, a céltermékek veszteségének csökkentésére (visszanyerési tényező növekedése), valamint a termékminőség javítására. . Ezzel párhuzamosan a beépítéseket kiegészítő berendezésekkel látták el, az oszlopok érintkező eszközeit cserélték, és optimalizálták a technológiai sémát. Az etiléngyártás alacsony hőmérsékletű blokkjaiban, az oszlopberendezések fejlesztése során a LENNIIHIMMASH által végzett kutatómunka eredményei, a tálcák hidraulikus számításának kidolgozott módszerei, valamint az etiléngyártás során kifejlesztett berendezések blokkjainak vizsgálatának eredményei kerültek felhasználásra. használt. A Novopolotsk, Sumgait és Tomsk üzemek nagynyomású polietilénjének gyártásához és a németországi gyártáshoz a LENNIIHIMMASH speciális berendezéseket fejlesztett ki: dugattyús etilénkompresszorok (rásegítő kompresszorok, nagynyomású etilénkompresszorok ellentétes alapon (I. fokozat - nyomásig). 25 MPa és II. fokozat - 230 MPa-ig), reaktorberendezések, tartályok. Ez a berendezés a mai napig sikeresen működik.

2010-ben a "Lukoil Neftekhim Burgas AD" (Bulgária) vállalkozás LDPE gyártásához javaslatot dolgoztak ki a gyártósorok rekonstrukciójára a termelési kapacitás növelése, a technológia fejlesztése, az elavult berendezések cseréje és a gazdasági megvalósíthatóság érdekében.

A jelenlegi gyártás a következőket tartalmazza:

- Telepítés LDPE gyártásához egy csőreaktorral, amelynek kapacitása 50 ezer tonna / év (az ATO cég folyamata - Franciaország)

- Telepítés LDPE gyártásához autokláv reaktorral (két gyártósor, egyenként 15 ezer tonna/év kapacitással, összesen 30 ezer tonna/év kapacitással) ICI céges folyamat - Anglia

A LENNIIHIMMASH szakemberei felmérést végeztek, melynek során a következő tartalékokat határozták meg a fő- és segédberendezésekhez:

A csőreaktoros üzemben vannak tartalékok a teljesítményre, ezért nem célszerű az erőművet teljes egészében lecserélni. Részleges korszerűsítés lehetséges a fő technológiai egységek kapacitásának növelésével:

- reaktorblokkot a reaktor szétszerelése nélkül

- kompressziós egység a berendezések részleges cseréjével az épületrész megváltoztatása nélkül

- az alacsony nyomású újrahasznosító egység jelentős változtatások nélkül marad

- a nagynyomású újrahasznosító egység alapos felújításra szorul

Javasolják egy új hűtőegység tervezését, amely jelentősen növeli a termelékenységet, és összeállították az egységek új és korszerűsített berendezéseinek listáját a fő műszaki jellemzőkkel.

Lehetőség egy csőreaktor rekonstrukciójára - átmenet háromzónára

reaktor 2. és 3. rekonstrukciós lehetőségében folyadék bevezetésével

megindítás, inicializálás

Kompresszor korszerűsítése - Multi Compressor Booster/Első szakasz

Burckhardt

Három rekonstrukciós lehetőséget javasoltak. A két gyár össztermelékenysége a rekonstrukció mennyiségétől függően évi 80 ezer tonna PE-ről a következőre növelhető:

- 1. lehetőség - 90 ezer tonna / év

- 2. lehetőség - 130 ezer tonna / év

- 3. lehetőség - 128 ezer tonna / év

2016-ban a Kazanorgsintez PJSC etiléngyára pirolízis- és gáztisztító műhelyének rekonstrukciójával kapcsolatban kidolgozásra kerültek a fő műszaki megoldások, 2017-ben pedig a „Négykamrás etán pirolízis kemence P-810/815” kültéri egység műszaki terve. /820/825", az etán pirolízis egység és propán frakció részeként csőkemencékben. A munka célja egy, a Technip által tervezett és szállított 4 kamrás kemence összekapcsolása a Kazanorgsintez PJSC etiléngyárának meglévő technológiai kommunikációjával, valamint a kiegészítő létesítmények építése, hogy biztosítsák az üzem paraméterei, minőségi és fogyasztási mutatói. a kemenceblokk működéséhez szükséges folyamatfolyamatok. Egy új, 4 kamrás pirolízis kemence és kiegészítő létesítmények megépítését tervezik a meglévő pirolízis kemencék tartalékaként.

A projekt részét képezi a nyersanyagok és fűtőgáz fűtő- és előkészítő egysége, gőzredukciós egység, a kokszképződést gátló dimetil-diszulfid (DMDS) adagoló egység, tápvíz előkészítő és szivattyúzó rendszer, ill. egy egység a lefúvató vízhez.

Leggyakrabban egy gyártási vállalkozáshoz nagy kezdeti tőkebefektetés kapcsolódik. Ezen túlmenően, egy személy számára, aki nem ismeri a technológiai folyamatot, egy új vállalkozás elsajátítása meglehetősen nehéz lehet. A polietilén gyártása biztonságosan az általános szabályok alóli kellemes kivételeknek tudható be. A sikeres induláshoz nem kell egyszerre sok pénzt költeni, mert az üzlet gyorsan megtérül, és stabil nyereséget hoz. De a polietilén gyártásának megkezdése előtt megvizsgáljuk annak jellemzőit, fajtáit, alkalmazási lehetőségeit, és megpróbálunk kis üzleti tervet készíteni.

Mi az a polietilén?

Ez az etilén alapú szintetikus polimer anyag neve, amely egy enyhe szagú, színtelen szerves gáz. Ez a világ legtermékenyebb anyaga. Olyan jól ismert termékeket szintetizálnak belőle, mint az etil-alkohol, sztirol, etilbenzol, ecetsav, vinil-klorid és sok más.

A polietilént különféle formájú átlátszó vagy színes szemcsék formájában állítják elő. Méretük általában három-öt milliméter. A polietilén granulátum előállítása az etilén gázpolimerizációs folyamatából áll, magas és alacsony nyomású körülmények között, valamint további körülmények felhasználásával. A polimer anyagok gyártásával foglalkozó fő vállalkozások Oroszországban, Üzbegisztánban, Fehéroroszországban és Dél-Koreában találhatók.

A különleges tulajdonságok miatt a következő polietilén osztályokat különböztetjük meg:

- HDPE - nagy sűrűségű;

- LDPE - alacsony sűrűségű;

- LLDPE - lineáris;

- mLLDPE, MPE - lineáris metallocén;

- MDPE - közepes sűrűségű;

- HMWPE, VHMWPE - nagy molekulatömeg;

- UHMWPE - ultra-nagy molekulatömeg;

- EPE - habzó;

- PEC – klórozott.

Sok olyan anyag is létezik, amely a kopolimerek kategóriájába tartozik. Elemezzünk több, az ipari feldolgozásban legelterjedtebb típust.

Kis sűrűségű polietilén

Anyaga műanyag és puha szerkezetű. A nagynyomású polietilén (LDPE) gyártása magában foglalja az etilén polimerizálását csőreaktorban vagy autoklávban. A folyamat körülbelül 750 ° C hőmérsékleten, 1,5–3 kgf / cm 2 nyomáson megy végbe. Az eredmény egy kis sűrűségű granulátum. A kapott nyersanyagot száraz és ömlesztett anyagokkal érintkező polietilénből készült csomagolás gyártására küldik. Az ebből az anyagból készült táskák akár négy kilogramm súlyt is kibírnak.

Nagy sűrűségű polimer

A kis sűrűségű polietilén (HDPE) gyártása katalizátorrendszereket alkalmazó polimerizációs folyamatból áll. Ennek eredményeként 0,960 g/cm3 nagy sűrűségű merev granulátumot kapunk. Élelmiszerfólia gyártására alkalmasak. Az árugranulátumot színesen és színtelenül állítják elő. Néha a késztermék por formájában van.

Hogyan néz ki a habosított polietilén?

Ez egy zárt porózus szerkezetű szintetikus anyag neve. A habosított polietilén gyártása a nyersanyag erős melegítésén és az azt követő gázzal (bután, freon és mások) történő felverésén alapul. A gyakorlatban a polietilén habot széles körben használják kiváló hőszigetelőként univerzális célokra.

Mi az a térhálósított polietilén?

Az extra erős granulátum előállítása ultramagas nyomáson alapul. A folyamat eredményeként az eredeti anyag molekulái erősen tapadnak. A módosított polimert magas műszaki jellemzők jellemzik:

- Magas hőmérsékletnek ellenáll. Az anyag csak 150 o C felett lágyul meg, 200 o C-on megolvad, és csak 400 o C-on világít.

- Megnövekedett merevség és szakítószilárdság.

- A fő jellemzők megőrzése a környezeti feltételek éles megváltozásával, valamint kémiai vagy biológiai rombolók hatására.

- Magas gőz- és vízszigetelő tulajdonságok.

A térhálós polietilént aktívan használják hideg- és melegvíz-ellátásra szolgáló nyomócsövek gyártásához. Ezenkívül fűtési rendszerek elemeinek és speciális építőanyagok gyártásához használják.

Hogyan indítsunk vállalkozást

Egy polietilén gyártó üzem több gyártósort tartalmazhat különféle termékek gyártására: polimer fóliák, zacskók, kupakok, tartályok, csövek, palackkupakok és még sok más. Nem szükséges egyszerre több irányt megszervezni. A polimer piacra polietilén fóliák és zacskók gyártójaként célszerűbb belépni. Stabil munkavégzés után fokozatosan bővítheti a termékkínálatot.

A gyakorlati tapasztalatok azt mutatják, hogy az oroszországi polietiléngyártás garantáltan legalább 15%-os jövedelmezőségi szintet biztosít. A vállalkozás elindítása előtt gondoskodnia kell az engedélyek kiadásáról. Meg kell látogatnia a városvezetést, az energiafelügyeletet, az egészségügyi és járványügyi állomást, a tűzoltóságot, a környezetvédelmi szolgálatot. Ha ezekkel a kérdésekkel szorosan foglalkozik, akkor a másfél hónapos határidőt maradéktalanul be tudja tartani. A rezsiköltség csak 15-20 ezer rubel lesz.

Újrahasznosítási probléma

Mielőtt elkezdené a polietilén termékek gyártásának megszervezését, alaposan gondolja át a hulladékkezelés kérdését. A műanyag törmeléket semmiképpen sem szabad a földbe temetni vagy elégetni. Először is, nagy károkat okoz a környezetben. Másodszor pedig az ilyen tettek komoly büntetést vonnak maguk után.

A legegyszerűbb és legolcsóbb módja a polimer maradványok műanyagfeldolgozó üzembe vinni. De szem előtt kell tartani, hogy egy ilyen növény nem lehet az Ön helyén. Ha újrahasznosított polietilén gyártását tervezik, akkor a legjobb a szemeteszsákok gyártása. Ehhez további költségeket kell fizetnie egy technológiai vonal vásárlásához. De végül a költségek megtérülnek a lakosság körében folyamatosan keresett népszerű árucikkek gyors értékesítésével.

A fő berendezések beszerzése

A gyártósorok választéka ma meglehetősen nagy. Példaként tekintse meg azoknak a gépeknek és egységeknek a listáját, amelyekre szükség lesz a fólia gyártásához, és abból háztartási csomagokat alakítanak ki.

A polietilén gyártásához szükséges berendezések:

- Extruder (extrudáló egység)– gép a nyers granulátum filmmé alakítására alulról felfelé fújva. A hüvely szélességének meg kell felelnie a gyártott csomagok méretének (300-550 mm). Az egység készlete tartalmaz egy eszközt is a varratok összecsukásához.

- táskakészítő gép- gép egy fólia vagy hüvely meghatározott hosszúságú darabokra vágására. A készülék az egyik oldalon a munkadarabot is lezárja, így a késztermék keletkezik.

- Lyukasztó prés formakészlettel pólótáskák vagy hornyolt fogantyús táskák gyártásához.

- Gép műanyag kapcsok készítéséhez csomagoláshoz.

- Flexográf - gép nyomtatott képek felvitelére a csomag hüvelyére.

Ha nincs sok induló tőke, akkor először teljesen megteheti nyomtatóeszköz nélkül. Bölcsebb lenne erre szakosodott nyomdaközpontokban jelentkezni rajzszolgáltatásra.

A termelési hulladék feldolgozásához speciális zúzóberendezést kell vásárolni. A gyártósor hozzávetőleges költsége a gépek szállításával és beállításával együtt 1,5-2 millió rubel.

További felszerelési tárgyak

A polietilén előállításához tárolóeszközök (állványok, asztalok, állványok, dobozok stb.) beszerzése is szükséges az alapanyagok és késztermékek tárolására. Ne feledkezzünk meg az irodák felszereléséről sem. A kiegészítő felszerelés 50-60 ezer rubelrel növelheti a teljes költséget.

A gyártóüzemeknek jó minőségű, nagy teljesítményű szellőzőrendszert és tűzoltó rendszert kell felszerelni. A raktárakra speciális követelmények vonatkoznak: a polietilén (granulátum) előállításához használt elsődleges nyersanyag hajlamos a gőzök és gázok elnyelésére. Az alapanyag tárolására vonatkozó szabályok be nem tartása a gyártott termékek minőségének romlásához vezethet.

Szükséges alapanyagok

A polietilén termékek előállításának fő szintetikus anyaga a polimer granulátum. Méretük 3-5 mm, golyó, kocka, henger vagy apró morzsa formájában kaphatók. A második nyersanyagforrás a technológiai folyamat hulladékainak vagy maradványainak újrahasznosítása.

A film megszerzése

A polietilén előállításának technológiája több szakaszt tartalmaz, amelyeket át kell menni annak érdekében, hogy világos és kényelmes zacskókat kapjanak a nyersanyagból.

- A polimer granulátumokat az extruder bunkerterébe töltik. Innen egy etetőcsiga segítségével viszik őket. A tartály állandó hőmérsékletet tart fenn 180 és 240 fok között. A mozgás során a szemcséket erősen felmelegítve homogén masszává olvasztják. A kapott keveréket átpréselik az alakító lyukon, így polietilén fóliát kapunk hüvely (vagy cső) formájában. Az extruder automatikus beállítása lehetővé teszi egy adott vastagságú és szélességű kész vászon előállítását.

- A kapott hüvelyt fokozatosan lehűtjük, és görgős görgőknek vetjük alá.

- Az automata vágó a szalagot két azonos szélességű csíkra vágja.

- A kész hüvely belép a csévélőbe, amely tekercsekre csavarja a filmet. A törmeléket külön csomagolják, majd újrahasznosítják.

rajz

Szükség esetén színes képet nyomtatunk flexográfia segítségével.

- Egy speciális festéket alkohollal hígítanak és folyamatosan keverik. Ez azért szükséges, hogy az oldat ne veszítse el a kívánt viszkozitást.

- Az adagoló a festék bizonyos részeit a hengerekre irányítja, amelyek benyomást keltenek a filmen. A minta megrajzolása után a polietilént ismét tekercsbe tekerjük.

Csomagképzés

A következő lépés lehetővé teszi, hogy megteremtse a táskák alapját.

- A nyomtatott tekercset egy zacskókészítő gépbe helyezzük. Speciális eszközök segítségével a filmből kivágják a jövő táskájának „mintáját”, és kialakítanak egy alsó hajtást.

- A polietilén nyersdarabokat a sajtolóprésen átvezetve lyukakat készítenek a fogantyúkhoz. A guillotine levágja a táska tetejét, hogy jobban rögzítse a műanyag fogantyúkat, vagy kivágja a pólót.

- A hegesztőkés 180 fokos hőmérsékleten köti össze a csomagolás széleit, így egy teljes termék jön létre.

Az utolsó folyamat a varratok és a rögzítőelemek minőségének ellenőrzése.

Következtetés

Amint láthattuk, a polietilén gyártása meglehetősen összetett kémiai folyamat, amelyet csak nagy, speciális irányú ipari vállalkozások képesek elvégezni. A kész granulátum feldolgozásának technológiája pedig meglehetősen egyszerű dolognak tűnik, amely nem igényel mélyreható ismereteket. Vállalkozását gyártósor telepítésével indítva 2-3 év alatt teljes mértékben megtérítheti az elköltött pénzt.

A polietilénből (PE) készült termékeket más polimer anyagokkal együtt a világon széles körben használják, mint olyan hagyományos anyagok kiváló helyettesítését, mint a fémek, fa, üveg, természetes szálak, textilipar és más iparágak. A polipropilén csövek gyorsan felváltják a fémcsöveket a közművekben és az iparban. Ebben a tekintetben a világ polipropiléngyártása nagyon gyors ütemben növekszik.

A különböző minőségű polietilén (LLDPE, LDPE, HDPE) továbbra is vezető szerepet tölt be a nagy kapacitású műanyagok között. 2012-ben a világ polimertermelése 211 millió tonnát tett ki, ennek 38%-a vagy 80 millió tonna. különböző márkák PE-jét számolják el. 2015-ben a világ PE-termelése várhatóan eléri a 105 millió tonnát.

1. ábra A különböző típusú polimerek aránya a világtermelésben, 2012

A PE tekinthető a legnépszerűbb polimer anyagnak, elsősorban viszonylagos egyszerűsége, megbízhatósága és viszonylag alacsony előállítási költsége miatt. Tehát 1 tonna PE minden modern technológiával történő előállításához legfeljebb 1,005-1,015 tonna etilén és 400-800 kWh villamos energia szükséges. A legtöbb területen, ahol műanyagot használnak, nincs szükség más anyagok használatára. Ugyanezen okból a második legnépszerűbb anyag a polipropilén (25%).

A polipropilén és a polietilén együtt a leguniverzálisabb műanyagoknak nevezhető. Jellemzőik szerint mindketten nem vezetők. Az optikai tulajdonságokat tekintve minden más anyag polikarbonátot hagy maga után, mechanikai jellemzők tekintetében - poliamidok, elektromos szigetelő tulajdonságok tekintetében - PVC, a PET pedig ideális a fúvóformázáshoz. Nem minden szempontból ideális anyag, a PE in minden területen mérsékelt második vagy harmadik eredményt mutat. , ami minden célra használható, és ezen tulajdonságok kombinációja jóval alacsonyabb árral teszi a PE-t a világ legnépszerűbb polimer anyagává.

A PE-t először 1873-ban szerezték be, apjának a nagy orosz kémikusnak, Alekszandr Mihajlovics Butlerovnak tekinthető, aki elsőként tanulmányozta az alkének polimerizációs reakcióit. Egy másik apa tekinthető utódjának, Gavrila Gavrilovich Gustevson orosz kémikusnak, aki folytatta a polimerizációs reakciók tanulmányozását. Nyugaton Hans von Pechmann német vegyészt, aki 1899-ben fejlettebb módon szerezte meg a PE-t, tartják a polietilén felfedezőjének, akkoriban "polimetilénnek" nevezték.

Sok hasonló felfedezéshez hasonlóan a PE messze megelőzte korát, így több mint 30 évre méltatlanul feledésbe merült. Ez érthető, a század elején senki sem gondolhatta volna, hogy egy felfoghatatlan zselészerű anyag valódi technológiai forradalmat fog véghez vinni, ami komolyan meggyengíti a hagyományos anyagok pozícióját.

Az első ipari technológia a PE gyártására 1935-ben az angol cég gázfázisú technológiája volt ICI (Imperial Chemical Industries) ). Ezt követően kezdtek megjelenni az első PE-gyártó üzemek Európában és az USA-ban. Kezdetben ennek a polietilénnek a fő célja vezetékek gyártása volt, a polietilén jó elektromos szigetelő tulajdonságai miatt. Az új polietilén szigetelésű vezetékek a gumihuzalokat váltották fel, és széles körben elterjedtek, amíg PVC-huzalokra nem váltották. Az idő azonban maga is hozzájárult a PE igazi diadalához. A háború utáni éveket a polgárok vásárlóerejének példátlan növekedése, az élelmiszer- és könnyűipari termékek iránti kereslet növekedése jellemezte. Megjelentek az első szupermarketek. Ekkor kezdett a műanyag zacskó hatalmas népszerűségre szert tenni szerte a világon.

Figyelemre méltó, hogy az OJSC Kazanorgsinteznél működő két PE-gyártó egység közül az egyik csak az angol cég egysége. ICI , 1935-ös minta, a mai napig működik, mivel a legrégebbi telepítés Oroszországban.

A gyártási technológiák közötti különbségek megértéséhez fontos megérteni az előállított polietilén termékek sajátos összetételét. Egyértelmű különbséget tesznek a nagynyomású és kis sűrűségű polietilén, valamint a kisnyomású és nagy sűrűségű polietilén között.

Nagy sűrűségű polietilén LDPE/

LDPE

Nagynyomású polietilén (LDPE) más néven alacsony sűrűségű polietilén (LDPE), angol nevén LDPE (Low-density PE) magas, 200-260 0 C-os hőmérsékleten és 150-300 MPa nyomáson polimerizációs iniciátor (oxigén vagy gyakrabban szerves peroxid) jelenlétében állítják elő. Az ego sűrűsége 0,9-0,93 g / cm3 tartományban van.

Alacsony nyomású polietilén HDPE/

HDPE

Alacsony nyomású polietilén (HDPE) más néven nagy sűrűségű polietilén (HDPE), angol nevén HDPE (High-Density PE) 120-1500 C hőmérsékleten, 0,1-2 MPa alatti nyomáson Ziegler-Natta katalizátor (keverék) jelenlétében nyerjük. TiCl 4 és AlCl 3 ).

asztal egy . A különböző típusú polietilén összehasonlító mutatói.

| Indikátor | LDPE | PESD | HDPE |

| A CH 3 csoportok száma 1000 szénatomonként: | 21,6 | 5 | 1,5 |

| A CH 3 végcsoportok száma 1000 szénatomonként: | 4,5 | 2 | 1,5 |

| Etil ágak | 14,4 | 1 | 1 |

| A kettős kötések száma 1000 szénatomonként | 0,4—0,6 | 0,4—0,7 | 1,1-1,5 |

| beleértve: | |||

| vinil kettős kötések (R-CH=CH 2),% | 17 | 43 | 87 |

| vinilidén kettős kötések , % | 71 | 32 | 7 |

| transz-vinilén kettős kötések (R-CH=CH-R"), % | 12 | 25 | 6 |

| Kristályossági fok, % | 50-65 | 75-85 | 80-90 |

| Sűrűség, g/cm³ | 0,9-0,93 | 0,93-0,94 | 0,94-0,96 |

Néha a közepes sűrűségű polietilént (MDPE) is megkülönböztetik, de általában HDPE-nek nevezik, mert. ezek a termékek azonos sűrűségűek és tömegűek, és a polimerizációs folyamat során az úgynevezett alacsony és közepes nyomáson a nyomás leggyakrabban azonos. Gyakran – különösen gyakran a külföldi szakirodalomban – szokás a különféle nagynyomású PE lineáris termékeket külön-külön kiemelni, ahogy az 1. ábrán is látható, de általában nem lesz hiba ezeket más LDPE termékekkel együtt figyelembe venni.

Az OAO NIITEKHIM-ben történelmileg bevett gyakorlat volt, hogy a PE termelését az LDPE és a HDPE termelésének összegének tekintik, és az LLDPE-t az LDPE-nek tulajdonítják. Ez a megközelítés logikus, kényelmes és teljes mértékben indokolt. Ugyanígy a Rosstat is megosztja a termelést, felosztva a legalább 0,94 sűrűségű etilén polimerizációs termékeket (ami HDPE-t jelent) és a 0,94 g / cm 3 -nél kisebb sűrűségű etilén polimerizációs termékeket (LDPE).

A fő különbség az LDPE és a HDPE között a sűrűség. Ebben az esetben világosan meg kell érteni, hogy szinte mindig kopolimert használnak. butén-1, hexén-1, oktén-1 vagy mások. A tiszta homopolimer nagyon különbözik az általunk megszokott modern polietilénektől, és nagyon korlátozott felhasználási területe van nagyon nagy sűrűségének és alacsony folyékonyságának köszönhetően.

Vannak más speciálisabb polietilén típusok is. Tehát kiosztani lineáris kis sűrűségű PE- LLDPE ill LLDPE , amelyet elsősorban konténerek és csomagolóanyagok gyártására használnak.

Bimodális PEez a polietilén, amelyet a kétreaktoros kaszkád technológia szerint szintetizálnak, azaz. két különböző molekulatömegű nagy frakció létezik - a kis molekulatömeg felelős a folyékonyságért, a nagy molekulatömeg - a fizikai és mechanikai jellemzőkért.

Térhálósított PE(PE-X vagy XLPE, PE-S) - egy etilén polimer térhálósított molekulákkal (PE - PolyEthylene, X - Cross-linked). Az öltés egy térhálós háló a keresztkötések kialakulása miatt. Metallocén A PE egy etilén polimer, amelyet egyetlen polimerizációs hellyel rendelkező katalizátorok felhasználásával állítanak elő. Általában jelölve mLLDPE, mMDPE vagy mHDPE.

Az etilén legfontosabb kopolimerje az sevilen,

a külföldi folyóiratokban az EVA elnevezés elfogadott - etilén-vinil-acetát.

2. ábra. Az LDPE, HDPE, sevilen felhasználás szerkezete, valamint a PE teljes felhasználása ágazatonként Oroszországban 2014-benA 2. ábra a HDPE, LDPE és az etilén kopolimerek közül a legfontosabb, a savilen arányát mutatja az oroszországi fogyasztás szerkezetében. Az ábrán látható, hogy 2014-ben a PE-felhasználás fő ágazatai a tartály- és csomagolóanyag-, fólia-, csövek-, háztartási és háztartási cikkek gyártói voltak, amelyek a teljes felhasznált PE több mint 86%-át tették ki.

Ugyanakkor a fogyasztási szektorokban különböző típusú PE-k iránt eltérő kereslet van. Így például a PE csőszektort teljes mértékben csak a HDPE képviseli. A HDPE-t csövek gyártására használják PE-100, PE-100+ fokozatok.

A filmgyártás esetében a fordított kép látható. Ha a HDPE-nek csak 6%-a kerül felhasználásra filmgyártáshoz, akkor az LDPE részaránya már 43%, ami a nagynyomású és kis sűrűségű polietilént a legalkalmasabbá teszi ebben a fogyasztási szektorban. Ugyanez vonatkozik a PE lemezek gyártására, valamint a kábelek gyártására is. A tartályok és a csomagolóanyagok gyártásában a HDPE és a nagynyomású termékek közel egyenlő arányban (30 és 28%) képviseltetik magukat. A HDPE 13%-a háztartási és háztartási termékek előállítására, míg az LDPE mintegy 18%-a fordítódik erre a célra.

Etilén és vinil-acetát fúvóka - sevilen nem képviseltetik olyan tömegesen, mint a HDPE és az LDPE, részesedése a teljes PE termelésből mindössze 0,65%. Ugyanakkor import révén kétszer annyi savilen érkezik az orosz piacra. A Sevilen háztartási és háztartási termékek gyártására megy - 42%, konténerek és csomagolások - 32%, fólia 15%, kábel 6%.

A poliolefingyártási technológiák fő engedélyezői között már régóta megfigyelhető a gyártók konszolidációja és globalizációja. A technológiai piac szereplőinek száma csökken, végül csak a legnagyobb szereplőknek van lehetőségük saját technológia fejlesztésére. A fő gyártástechnológiai licencadókat a 2. táblázat mutatja be.

asztal 2. Technológiai licencadók és fő technológiák a PE előállításához.

| Név | Tulajdonos | A polimerizáció típusa | Termékek |

| UNIPOL PE | UnionCarbide | gázfázis | LLDPE, HDPE |

| INNOVENE | BP Chemicals | gázfázis | LLDPE, HDPE |

| Innovene G | BP Chem. | gázfázis | LLDPE, HDPE |

| EXXPOL | ExxonMobil | gázfázis | LLDPE, HDPE |

| KOMPAKT (Stamylex) | DSM | Megoldás | LLDPE, HDPE |

| SPHERILENE | Basell | Gázfázis, kaszkád | LLDPE, HDPE |

| HOSTALEN | Basell | Gázfázis, kaszkád | HDPE |

| LUPOTECH T | Basell | tömegben | LDPE, sevilen |

| ENERGX | Eastman Chemical | gázfázis | LLDPE, HDPE |

| SCLAIRTECH | NOVA Chemicals | gázfázis | LLDPE, HDPE |

| BORSTAR PE | északi | Felfüggesztés, lépcsőzetes | LLDPE, HDPE |

| PHILLIPS | Phillips | Felfüggesztés | LLDPE, HDPE |

| CX | Mitsui Chemicals | Gázfázis, kaszkád | HDPE |

A globális piac vezető szereplői a világ meglévő kapacitásait tekintve Dow és Carbide, amelynek Unipol technológiája a legnépszerűbb technológia a világon. Egy másik hasonlóan népszerű technológia A BP tulajdonában lévő Innovene . A Dow és a UnionCarbide 2000-ben történt egyesülése meghozta a Dow ellenőrzését az UnionCarbide 50 százalékos Univation részesedése felett.

Minden gyártási technológia felosztható a polietilén szintézis reaktor működési elve szerint. Technológiák Unipol , Innovene , Exxpol , Spherilene , Hostalen , Sclairtech és CX (Mitsui ) etilén és egy kopolimer gázfázisú polimerizációs reakcióján alapulnak. A reakció 70-110 0 C-on, 15-30 bar nyomáson megy végbe Ziegler-Natta katalizátorok jelenlétében.

Hostalen Technologies - Basell és CX - MitsuiChemicals egy második kaszkád polimerizációs reaktor is rendelkezésre áll. Ez megvalósítja annak lehetőségét, hogy bimodális, nagy sűrűségű PE-t kapjunk két nagy, különböző molekulatömegű frakció összekeverésével - a folyékonyságért felelős kis molekulatömeg, a fizikai és mechanikai jellemzőkért pedig a nagy molekulatömeg. A polietilén gázfázisú szintézisét alacsony tőke- és üzemeltetési költségek jellemzik, és széles választékban teszi lehetővé mind az LDPE, mind a HDPE előállítását. Ezért a gázfázisú technológiák a legnépszerűbbek Oroszországban és a világon.

DSM technológiát kínál PE előállítására oldatszintézissel. Az LLDPE-t szabadalmaztatott COMPACT Solution technológiával (Stamylex) állítja elő Ziegler katalizátorokkal kombinálva. A COMPACT technológia rendkívül rugalmas eljárás kiváló minőségű polimerek előállítására. Az oldatban történő szintézist 150-300 °C hőmérsékleten és 30-130 bar nyomáson Ziegler-Natta katalizátor vagy metallocén katalizátor jelenlétében hajtjuk végre. Oldószerként oktént használnak. Második folyadékfázisú reaktor alkalmazása esetén bimodális PE is előállítható. A technológiát a gázfázisú szintézishez képest magasabb tőke- és üzemeltetési költségek jellemzik. A lineáris polietilén fő gyártói közül a COMPACT technológiát az LG Chemicals, a Hyundai Petrochemical Co.

BorstarPE – Borealis és Philips technológiát kínálnak kis sűrűségű PE izobután szuszpenzióban történő előállítására, miközben a reakció 85-100 0 C-on, 4,2-es nyomáson megy végbe, majd a kapott keveréket elválasztják és 80-85 0 C-on gáztalanítják. ebben az esetben használjuk ( iszaphurok )reaktor. Lehetőség van kaszkádrendszer alkalmazására bimodális PE előállítására, egy második reaktor használatával.

3. ábra PE termelő üzemek típusai. Reaktorelvek sémákban.

A 3. és 4. ábrán látható, hogy nincs univerzális módszer minden típusú PE előállítására. A PE beszerzésének minden módja a polietilén előállításának csak egy részét fedi le. A legszélesebb termékválaszték a gázfázisú reaktorban, az Unipolban, az Innoveneben, az Exxpolban, a Spherileneben, a Hostalenben, a Sclairtechben és a CX-ben (Mitsui) szerezhető be, de ezeknek a technológiáknak is megvannak a maga korlátai. Az Unipol/UnipolII technológia a legteljesebb termékválasztékot tudja kínálni, de még ennek a technológiának is vannak jelentős korlátai, elsősorban a nagy sűrűségű, alacsony folyási indexű PE termékekkel kapcsolatban. Az ilyen termékeket fúvott HDPE termékek, fóliák és csövek gyártására használják, ezekben az esetekben bimodális PE-re van szükség, amelynek előállításához pedig egy kaszkád reaktort használnak, amely két egymást követő reaktorból áll, eltérő polimerizációs körülmények között.

4. ábra Gyártási alapelvek és terméktípusok.

A kaszkádreaktor mind gázfázisú (Spherilene és Hostalen, mind Basell) és szuszpenziós (Philips) polimerizációs eljárásokhoz is megvalósítható. A kétreaktoros erőművek azonban sokkal tőkedrágábbak és nehezebben karbantarthatók.

Az extrudálásra szánt, nagy sűrűségű polietilén minőségek magas folyási indexet igényelnek. Az ilyen termékeket polietilénből készült csövekhez használják. Tehát a leghíresebb PE 60, PE 80, PE 100, PE 100+ csőminőségek számai megfelelnek az áramlási indexüknek.

polietilén

Cégünk különböző minőségű polietilént kínál szállításra. A polietilén a világelső a polimer anyagok között. A polietilén feldolgozásának fő módszerei az extrudálás, fröccsöntés, fúvás, rotációs öntés.A polietilén alkalmazási köre meglehetősen széles. Megismerheti a polietilén jellemzőit és terjedelmét, és kiválaszthatja a gyártáshoz szükséges márkát:

Figyelem az UHMWPE és a lineáris polietilén új érkezése!

Szállításra ajánljuk a LyondellBasell által gyártott Lupolen UHM 5000 ultra nagy molekulatömegű polietilént (UHMWPE), átlagosan 5 milliós molekulatömeggel.Főbb jellemzők:

Nagy kopásállóság, nagy szívósság, alacsony súrlódási együttható, jó vegyszerállóság és feszültség-repedésállóság.

Alkalmazási terület:

A Lupolen xm 5000 ipari panelek és profilok gyártására szolgál. Az anyagot durva szemcsés természetes por formájában állítják elő.

Specifikáció Lupolen UHM 5000 (PDF)

Különböző minőségű lineáris kis sűrűségű polietilént (LLDPE) is kínálunk. A lineáris polietilén jó hajlékonysággal, rugalmassággal és szilárdsággal rendelkezik. A termék pozitív tulajdonságai lehetővé teszik, hogy különféle háztartási cikkek gyártásához és az iparban használják.A lineáris kis sűrűségű polietilén fő tulajdonságai:

- az anyag jó rugalmassága;

- ütési terhelésekkel szembeni ellenállás;

- UV ellenállás;

- jó víz- és párazáró;

- szerves oldószerekkel szembeni ellenállás.

Polietilén minőségek és alkalmazások

| sz. p / p | Márka | Gyártó | PTR | Alkalmazási terület |

|---|---|---|---|---|

| HDPE P-Y 342 | Shurtan GCC (Üzbegisztán) | 0,24-0,36 | Csőalakú termékek, lemezek, szerelvények gyártásához. | |

| HDPE I-1561 | Shurtan GCC (Üzbegisztán) | 15 | Nagy méretű termékekhez, konténerekhez, dobozokhoz. | |

| INPIPE 100 | Kiyanlin polimergyár (Türkmenisztán) | 0,3 | Csőextrudálás, víz- és gázszállítás | |

| Lupolen UHM 5000 | LyondellBasell | - | Ipari panelek és profilok gyártásához. | |

| LLDPE118NJ | Sabic | 1 | Ipari felhasználású zacskók, bélések, szemeteszsákok, mezőgazdasági fóliák, sztreccsfóliák gyártásához | |

| LLDPE318BJ | Sabic | 2,8 | Nagy szilárdságú stretch fóliák gyártásához | |

| LLDPE LL22501AA | Irán | 0,95 | ||

| LLDPE LL0209AA | Irán | 0,9 | Ipari és mezőgazdasági táskák és fóliák, élelmiszer fóliák, zacskók gyártásához. | |

| HDPE 3840 | Irán | 4 | Rotációs öntéssel előállított termékekhez | |

| LDPE 15313-003 | Kazanorgsintez | 0,3 | ||

| LDPE 15303-003 | Tomskneftekhim | 0,3 | Táskák, szerelvények, fóliák, gyerekjátékok gyártásához, pl. gyógyszer- és élelmiszeripar számára. | |

| LDPE 15813-020 | Kazanorgsintez | 2 | Táskák, szerelvények, fóliák, gyerekjátékok gyártásához, pl. gyógyszer- és élelmiszeripar számára. | |

| LDPE 15803-020 | Ufaorgsintez/Tomskneftekhim/Salavat | 2 | Táskák, szerelvények, fóliák, gyerekjátékok gyártásához, pl. gyógyszer- és élelmiszeripar számára. | |

| PND 273-83 | Kazanorgsintez, Lukoil | 0,4-0,65 | Műszaki és háztartási termékekhez, élelmiszerekkel érintkező termékekhez, játékokhoz. | |

| PND 293-285(D) | Kazanorgsintez | 0,4-0,7 | Filmgyártáshoz, pl. hideg élelmiszerek csomagolására. | |

| PE2NT 22-12 | Kazanorgsintez | 6,0-9,0 | Fröccsöntéssel gyártott háztartási és háztartási termékekhez. | |

| PE2NT 76-17 | Kazanorgsintez | 2,3-3,3 | Műszaki és háztartási célú, extrudált fúvással gyártott termékekhez. | |

| PE2NT 11-9 | Kazanorgsintez | 0,1 | Csövek és szerelvények gyártásához, pl. beleértve a hideg ivóvízellátáshoz szükséges nyomócsöveket. |

A csomagolások minőségének legfontosabb tényezője, mint minden más termék esetében, az anyag minősége, amelyből készültek. Jelenleg alacsony, közepes és nagy nyomású polietilénből készülnek a zsákok, szemeteszsákok, ragasztófólia. Megfelelően nagy termelés esetén nagy és alacsony nyomású polietilént használunk. Műszaki jellemzőikben különböznek egymástól.

A zacskók gyártásához használt alapanyagok típusai

- Nagynyomású polietilén. Ez az alapanyag a táskák gyártásához a múlt század 30-as éveiben jelent meg. Könnyen gyártható, az LDPE rugalmas, szakítószilárdságú, víz- és gázálló. Ugyanakkor érzékeny az oxidációra, ezért nem használható élelmiszer-csomagolóanyagok (fóliák) gyártására. Nagy sűrűségű polietilént használunk szemeteszsákok, pólózsákok, csomagolótermékek gyártása során.

- Alacsony nyomású polietilén. A HDPE gyártása nehezebb, és csak az 50-es években kezdték el gyártani. Ennek megfelelően az alacsony nyomású polietilén termékek jóval később kerültek használatba. A HDPE fő előnyei a különböző típusú agresszív környezetekkel szembeni nagy ellenállás. A HDPE azonban kevésbé ellenáll a víznek, az alacsony hőmérsékletnek és a gáznak. Az ilyen polietilén folyadékot és gázt képes átengedni. A HDPE zacskók borhoz, zsugorodáshoz, táskákhoz készülnek.

- Viszonteladás. A zacskók gyártásához használt másodlagos nyersanyagok ugyanolyan fontosak, mint a HDPE és az LDPE pellet. Vállalkozásunknál ez az egyik legelterjedtebb alapanyag. Az újrahasznosított termékek felhasználásával nem csak saját pénzünket takarítjuk meg, miközben azonos minőségű termékeket állítunk elő, hanem az ország környezeti helyzetének javítására is számítunk. A használt anyagokat újrahasznosítjuk, amelyeket egyébként elégetnének vagy elásnának egy szemétlerakóba. Az újrahasznosított polietilénből készült zacskók harmadszor is újrahasznosíthatók. A felülvizsgálatok száma azonban korlátozott. .

A táskák gyártásához a legjobb alapanyagokat használjuk!

A "KSK-Supply" egy olyan cég, ahol nagy szilárdságú csomagokat vásárolhat. Gondosan figyelemmel kísérjük magát a gyártást és a zacskók gyártásához szükséges alapanyagokat. Csak a szabványoknak megfelelő legjobb anyagok kerülnek be a vállalkozás műhelyeibe. Az alapanyagok minőségére támaszkodva garantálni tudjuk a végtermék minőségét.

Önfejlesztés