A feldolgozandó formára szálas impregnált anyagot fektetünk (szükség esetén a formára is impregnálható). Ráhelyezünk egy vákuumzacskót gumitömlőkkel összekötött fémcsövekkel. A vákuumszivattyúk az üvegszálas membrán között kialakított lezárt üregből szívják ki a levegőt, így az ottani nyomás alacsonyabb, mint a membránra ható nyomás.

A membrán különböző oldalain fellépő nyomásesés következtében az a fröccsöntött termékhez nyomódik, tömöríti az anyagot és a kívánt formát adja.

A keményedés akkor figyelhető meg, ha az üvegszál különálló rétegeit összeillesztjük. A készítmény tömörítése az üregek eltávolításához és a felesleges gyanta eltávolításához vezet.

Elasztikus membránnal öntött termékek kikeményítésekor el kell kerülni a buborékok képződését, és gondosan ellenőrizni kell a szál és a gyanta közötti nyomást, hőmérsékletet és tömegarányt.

Alakítási séma:

a) vákuum előtti helyzet b) vákuum utáni helyzet

1 - űrlap

2 - vákuumzsák

3 - impregnált üvegtöltőanyag

4 - fémcső

5 - tömszelence

6 - bilincsek

7 - öntött termék

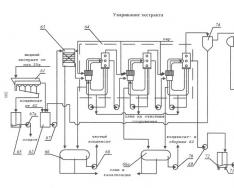

5.4. Autokláv öntés. Alkatrészek. Tevékenységek. Felszerelés.

Módok .

1 - csatorna a légkörhöz vagy a vákuumhoz való csatlakozáshoz

2 - formalemez

3 - kollektor a levegő elszívásához a zsákból

4 - membrántömítés

5 - oldalsó kimenet

6 - rugalmas válaszfal

7, 8 - szellőzőnyílással ellátott réteg

9 - membrán

10 - közbenső lemez

11 - perforált réteg

12 - nedvszívó réteg

13 - elválasztó szövet

14 - külső réteg

15 - laminált megerősített műanyag

Az autokláv öntésnél a rétegcsomag összenyomásához a kikeményedés során 0,35 - 0,7 MPa nyomást tartanak fenn forró gázokkal egyidejűleg melegítve. Ezzel egyidejűleg az anyagot evakuálják, hogy eltávolítsák a beszorult levegőt és az illékony termékeket.

A vákuumot általában a kikeményedési ciklusok korai szakaszában alkalmazzák, miközben az autoklávban a nyomást a fűtési és hűtési ciklus teljes időtartama alatt fenntartják. Az atmoszférikus vagy vákuum szellőzőnyílásokat az illékony termékek és a bezárt levegő kiszellőztetésére tervezték a kikeményítő RP csomagból. Más fröccsöntési módszerekkel összehasonlítva a rugalmas membránt, az autoklávot alkalmazó módszer lehetővé teszi, hogy pontosabb vastagságú és kisebb porozitású termékeket kapjon.

15. előadás

5.5. Kanyargó. Alkatrészek. Tevékenységek. Felszerelés. Módok.

A tekercselés a CM termékekké történő feldolgozásának módja, amelyben a töltőanyag előzetesen

a kötőanyaggal bevont (száraz tekercselés) vagy a tekercselés során impregnált (nedves tekercselés) folyamatosan meghatározott szögben egy forgó kivehető tüskére kerül, amely feltekercselést követően a termék kikeményítését követően hőkamrába kerül a termék kikeményítésére. egy hajtótengelyről le van húzva a tüskéről.

A CM termékekké történő feldolgozásának ez a módszere magában foglal egy biaxiális módszert, amelyben minden következő spirális réteg soronként egymásra kerül, a szálak keresztezése kizárt.

ferde kereszt, amelyben a szóró egy ciklus keresztmetszete áthaladásakor a menet irányváltoztatással folytonos spirál alakban, ellentétes végekre kerül.

Kör alakú, amelynél a tekercselés a forgástengelyre merőlegesen történik.

egytengelyű olyan módszer, amelyben a menetpálya teljes ütést hajt végre a szóró hosszában, ami után a következő az előző mellé kerül.

Bolygó, amelynél a menet útja a tekercsfelületet metsző síkban fekszik.

A kötőanyaggal előzetesen impregnált szálas töltőanyagot 0,6-6,1 m/perc sebességgel húzzuk át egy meghatározott alakú szerszámmal felfűtött alakító furaton, ahol a szálas töltőanyag köteget tömörítjük.

Különféle üvegszálas hengeres termékek (csövek, tartályok stb.) gyártására használják. Jelenleg impregnált üvegszövetek és vásznak vagy üvegkócok és szalagok tüskére tekercselését használják. Az üvegszálas csövek gyártásának legegyszerűbb módja a periodikus tekercselés. A csövek speciálisan erre a célra kialakított tekercselő vagy esztergagépen készülnek. A folyamat kezdetén a kócokat, cérnákat, hálókat, szöveteket vagy vászonokat tekercsekről letekercselik, szintetikus kötőanyagokkal impregnálják, majd egyenletes feszültséggel egy forgó fémtüskére táplálják, amely meghatározza a termék belső átmérőjét és konfigurációját. A tekercselés előtt a tüskét előzetesen zsírtalanítjuk, vékony ragasztózsírréteggel megkenjük és celofánnal becsomagoljuk. Az ábra egy nagy hosszúságú hengeres termék gyártásának diagramját mutatja menetekből vagy kócokból, a tekercselés során egyidejű impregnálással.

1 - mozgatható asztal

2 - szál orsó vagy köteg

4 - impregnáló fürdő

5 - folyékony kötőanyag, oldószermentes

6 - szorító görgők

7 - csavar az asztal mozgatásához

8 - tüske

9 - tüske hajtás

10 - termék

11 - creel.

Vminek megfelelően. Ezzel a sémával a menetek és kötegek egy mozgatható asztalon elhelyezett tekercsbe kerülnek, ez az asztal egy csavar 7 vagy egy húzórúd segítségével a tekercselés során ide-oda mozoghat a feltekercselt termék mentén. A tekercsről a szálak egy kötegbe gyűlnek, ez a köteg egy folyékony kötőanyaggal töltött 4 impregnáló fürdőn halad keresztül oldószer nélkül, majd a 6 nyomógörgők között, amelyek a kötőanyag feleslegének eltávolítására szolgálnak. Az impregnált gerendát az asztal menete közben egy bizonyos szögben feltekerjük a 8 tüskére, amely 9 hajtóművel rendelkezik a forgatáshoz. Miután egy réteg impregnált töltőanyagot feltekertünk a termék teljes hosszára, az asztal a fordított irányba mozog. És az ellenkező szögben a következő réteg feltekercselődik, ami a szálak keresztirányú elrendezését eredményezi

A kívánt falvastagságú termék átvétele után kiveszik a gépből és kemencébe helyezik, hogy az impregnálás és tekercselés során a töltőanyag pórusaiba behatolt kötőanyag kikeményítse. Mivel a kötőanyag a kapilláris erők hatására behatolt a töltőanyag pórusaiba, a szálak kiválasztásakor és azok csavarodási fokánál figyelembe kell venni a kötőanyag kikeményedése során fellépő zsugorodási jelenségek lehetséges káros hatásait.

Technológia

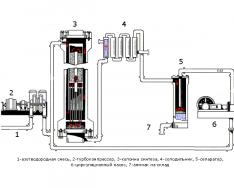

Autokláv prepreg formázás

Az autokláv öntést a maximális szilárdsági és merevségi értékek eléréséhez használják. A szálas anyagokat (prepreg stb.) előgyorsított gyantával hővel és nyomással vagy oldószer nélkül előzetesen impregnálják. A katalizátor környezeti hőmérsékleten nem aktív, így az anyag élettartama a felolvasztás után több hét vagy hónap is lehet. A hosszú távú tároláshoz azonban az anyagot le kell fagyasztani. A prepreget a szerszám felületére manuálisan vagy speciális berendezés segítségével helyezik el. Ezután a szerszámon lévő termékdarabot lezárt vákuumzacskóba helyezzük, autoklávba helyezzük, vákuumvezetékre és vákuumszint-érzékelőre csatlakoztatjuk. A prepreget autoklávban 120-180°C-ra hevítik, ami hozzájárul a gyanta lágyulásához és végső kikeményítéséhez. Az autokláv létrehozhat további nyomás legfeljebb 5 atmoszféra.

Alkalmazható anyagok:

- Gyanták: általában epoxi, poliészter, fenolos vagy magas hőmérsékletű (pl. poliimid, cianát-észter, biszmalimidek).

- Rostok: bármilyen. Közvetlenül a tekercsről vagy szövetként használható.

- Maganyag: A folyamatban részt vevő megemelt hőmérséklet és nyomás miatt speciális habot használnak.

Főbb előnyei:

- A gyanta/katalizátor szintje és a szálgyanta tartalma pontosan szabályozott. Kis mennyiségű légüreggel könnyen elérhető magas rosttartalom.

- A szálköltség minimalizálható az egyirányú szalagok használatával, mivel nincs szükség a szálak szövetté történő újrakészítésére használat előtt.

- A gyanta optimalizálható a mechanikai termikus tulajdonságokra. Nagy viszkozitású gyanták használhatók.

- hosszú munkaidő(akár több hónapig szobahőmérsékleten) lehetővé teszi, hogy optimalizált komplex elrendezést kapjon.

- Automatizálás és munkaerő-megtakarítás.

- Az autoklávban készült bármely alkatrész jobb felületi minőséggel rendelkezik, kisebb a porozitása és mechanikai tulajdonságok, egyenértékűbb a termék teljes mennyiségével.

Főbb hátrányai:

- Az előre impregnált szálak anyagköltsége magasabb, ezekhez az alkalmazásokhoz általában drága javított gyantákat igényelnek.

- Az autokláv magas költsége és alacsony termelékenysége. A fűtési és hűtési folyamat lassú. Az autokláv munkatere korlátozott, ezért általában kis számú termék készül egy fröccsöntéssel, ami jelentősen megnöveli a termék költségét.

- A szerszámoknak ki kell bírniuk az üzemi hőmérsékletet, a középső anyagoknak pedig az üzemi hőmérsékletet és nyomást.

- Vastagabb laminátumok esetén a prepreg rétegeket óvatosan kell elhelyezni, nehogy levegő keletkezzen közöttük.

Alkalmazások:

Repülőgép szerkezeti elemek (szárny és farok), F1 versenyautók.

A kötőanyagok és töltőanyagok különféle kombinációi révén a PCM-et a különböző körülmények között történő működéshez szükséges fizikai, mechanikai és fizikai jellemzőkkel kell elérni. A PCM és a belőlük készült termékek gyártási folyamatait gyakran kombinálják. Ez lehetővé teszi a jelentős csökkentését összköltsége termékek, és a viszonylag magas munkaintenzitás ellenére gazdaságilag versenyképessé teszik azokat a hagyományos ipari árukkal szemben.

Kanyargó. Egy acéltüskére (tüskére), amely megismétli a termék alakját és a tekercselési egység fő munkadarabja, egy erősítő szálas töltőanyagot (szál, szál, kóc, előfonat, szalag, szövet) nedves feszítéssel (a töltőanyag) tekercselnek fel. impregnálva van a tekercselési folyamat során) vagy szárazon (prepregeket használnak). Egy olvasatlan töltőanyagot is feltekernek, majd a munkadarabot nyomás alatt zárt formában kötőanyaggal impregnálják. A kinematikai jellemzők szerint léteznek esztergálási, köszörülési és tekercselési sémák, a feltekercselt termékben a megerősítés típusa szerint - kerületi, spirális, keresztirányú, hosszanti, sík és ezek különböző kombinációi. A tekercselt tuskót kompressziós préselés, vákuumpréskamra vagy vákuum-autokláv módszerrel alakítják ki.

A folyamat paramétereit (feszültség, tekercselés emelkedése, tekercselési szög, tekercselési sebesség) a PCM típusa, konfigurációja és a termék általános méretei határozzák meg.

Felszerelés: korszerűsített eszterga- és köszörűgépeken alapuló speciális tekercselő egységek.

Olyan termékek gyártására használják, amelyek forradalmi testekkel rendelkeznek: hengerek, kúpok, gömbök, csövek, különféle formájú héjak.

A préselés az anyag képlékeny alakváltozásából, egyidejű hő- és nyomáshatásból, valamint a termék alakjának ezt követő rögzítéséből áll. Általában öntőformákban végzik, présekre szerelik a formákat, amelyek célja a szükséges présnyomás létrehozása. A formába helyezett hideg vagy előmelegített anyag a préselési hőmérsékletre melegszik fel, és a présnyomás hatására egydimenziós áramlási deformációnak van kitéve, kitölti a formaüreget és egyidejűleg tömörödik. A termék alakjának rögzítése a hőre keményedő anyagok térhálósodása vagy a hőre lágyuló műanyagok hűtése, vagy a polimer üvegesedési hőmérséklete alatti hőmérsékletre történő nyomás alatti hűtés eredményeként következik be (hőre lágyuló műanyagok esetében).

Eljárási paraméterek: a PCM és a forma kezdeti hőmérséklete, fajlagos nyomása és alkalmazási sebessége, a formában való tartási idő, a termék formából történő eltávolításának hőmérséklete, préselési nyomás 0,01-250 MPa. A hőre lágyuló műanyagok feldolgozása során a kikeményedési sebesség döntően befolyásolja az öntött termék módját, a hőre lágyuló műanyagok préselésénél pedig a hűtési sebességet.

Felszerelés: prések.

Bonyolult alakú, különböző méretű és vastagságú termékek előállítására szolgál PCM-ből hőre lágyuló és reaktív kötőanyag alapú porított, rostos, lemezszálas töltőanyagokkal.

A préselési módszernek többféle változata van: közvetlen préselés (meleg

vagy tömörítés), fröccsöntés (transzfer), profil, préselés (extrudálás).

Közvetlen préselés. A lapból vagy rostos félkész termékekből por, tabletta vagy nyersdarab formájában lévő présanyagot nyitott formaüregbe vagy fűtött préslapok közé töltik, és hőnek és nyomásnak vetik alá.

A folyamat paramétereit a PCM típusa, konfigurációja és a termék általános méretei határozzák meg.

Felszerelés: prések.

Hőre keményedő és hőre lágyuló PCM feldolgozására, vastag lemezek, tömbök, vastag falú, összetett alakú és változó keresztmetszetű termékek gyártására használják; egyszerű alakú nyersdarabok, amelyeket további megmunkálásnak vetnek alá; Nagy mennyiségű csiszolószemcsét tartalmazó PCM termékek.

fröccsöntés. Az előlágyított (plasztikázott) anyagot egy axiálisan mozgó dugattyú fecskendezi be a töltőkamrából a kivezető csatornákon keresztül az előzárt formába.

A folyamat paraméterei: fajlagos befecskendezési nyomás 150-200 MPa, formanyomás 50-65 MPa.

Felszereltség: speciális transzfer hidraulikus prések két (felső és alsó) munkadugattyúval vagy univerzális prések egy felső dugattyúval.

Főleg a gyorsan kikeményedő hőre lágyuló műanyagokon és nagy viszkozitású hőre lágyuló műanyagokon alapuló PCM feldolgozására használják.

Profil préselés. A présanyagot nyitott bemeneti és kimeneti lyukakkal ellátott profilszerszámon vagy speciális szerszámon keresztül préselik. A stancolási folyamat során ennek a profilnak a formázása, előállítása, hőre keményedő anyagok esetén a kikeményedés történik. Periodikusan ismétlődő ciklusú eljárás, amely biztosítja a profilok folyamatos gyártását, mivel nem préselődik ki egy ciklusban a PCM teljes része, és a maradék felmelegített PCM-et összehegesztik az újonnan kapott résszel. Az eljárás a préselés és az extrudálás között egy köztes helyzetet foglal el.

Eljárási paraméterek: préselési nyomás hőre lágyuló műanyagoknál 250-400 MPa, hőre lágyuló műanyagoknál 40-50 MPa.

Felszerelés: speciális vízszintes prések, amelyek dugattyúja lassan munkalöketet hajt végre és gyorsan visszaáll eredeti helyzetébe, cserélhető mátrixú forma.

Ezt (az extrudálással együtt) nagy hosszúságú csövek, rudak és egyéb profiltermékek előállítására használják.

autokláv módszer. A gumitokba hermetikusan csomagolt üres PCM egy autoklávba kerül. A préselési nyomást az autoklávba fecskendezett gőz, forró víz, glicerin vagy sűrített levegő hozza létre. A fűtés gőzzel, forró vízzel, folyadékkal vagy a formában elhelyezett fűtőberendezésekkel történik.

Eljárási paraméterek: formázási nyomás 0,5-7 MPa; a hőmérsékleti rendszert a PCM típusa határozza meg. A munkadarabot körkörösen egyenletes nyomással formáljuk. Felszerelés: autokláv.

Nagy és összetett, nagy fizikai és mechanikai tulajdonságokkal rendelkező termékek nagy sorozatának gyártására használják.

Pneumatikus fröccsöntés Ennek a módszernek két változata van: negatív fröccsöntés, amikor a sűrített levegő lyukasztóként működik, és pozitív fröccsöntés, amikor a sűrített levegő mátrixként működik. A felmelegített tuskó gyorsan átkerül az előmelegített formába, amelyet hermetikusan rögzítenek a forma kerülete mentén. Ezután a formázást a pneumatikus kamrába fecskendezett sűrített levegő hatására hajtják végre, majd a terméket lehűtik és eltávolítják a formából.

Paraméterek: sűrített levegő nyomás 2,0 MPa-ig, a hőmérséklet az öntött anyag tulajdonságaitól függ.

Felszerelés: hidraulikus prés, mátrix (vagy lyukasztó), fűtési rendszerek és sűrített levegő ellátás.

Műszergyártásban, vegyiparban, szerszámgépekben és más iparágakban használt üreges termékek gyártására használják.

Érintkező fröccsöntés A prepreg vagy rostos töltőanyag rétegeit rétegenként fektetik (tekercselik) a formára, egyidejűleg impregnálják kötőanyaggal (leggyakrabban hidegen keményítve), és tömörítik nyomóhengerrel vagy ecsettel, amellyel a kötőanyagot felviszik. Ezután nyomás nélkül kikeményítik, vagy ellenmátrixszal 0,01-0,2 MPa nyomáson préselik. A formából eltávolított termékeket mechanikai feldolgozásnak vetik alá. A módszer biztosítja a termék tisztaságát és pontos méreteit, amely a préselési folyamat során közvetlenül érintkezik a formával.

A folyamat paraméterei (hőmérséklet, nyomás, időbeli változásuk, a formázás és tartás időtartama) a kötő- és töltőanyag tulajdonságaitól, a fröccsöntött termék konfigurációjától és méreteitől függenek.

Felszerelés: a módszer egyszerű, nem igényel speciális felszerelést - egy (negatív vagy pozitív) formát használunk.

Kisüzemi gyártásban nagyméretű termékek gyártására használják: csónaktestek, kishajók, busz karosszériák, furgonok stb.

Autokláv öntés- módszer többrétegű termékek előállítására prepregekből.

A prepreg vagy többrétegű prepreg zsákot a formára fektetjük, vele együtt vákuumzacskóba helyezzük és lecsökkentjük benne a nyomást. Azt a módszert, amelyben a kikeményítést nyomásgradiens létrehozásával hajtják végre a légköri nyomáshoz képest, vákuumzsákolásnak nevezik. Mivel a túlzott külső nyomás gyakran autokláv segítségével jön létre, ezt a módszert is hívják autokláv öntés. Eredetileg repülőgép-alkatrészek ragasztására használták.

Az autokláv öntés folyamata a következő fő lépésekből áll:

1. szakasz. A szükséges számú prepreg réteget felvisszük a formára;

2. szakasz. Az autoklávban megemelt nyomáson és hőmérsékleten a térhálósítást végezzük;

3. szakasz. Végezze el a kikeményedett termékek kikészítését (tisztítását).

Leggyakrabban az autoklávban történő keményítés során vákuumzsákot is használnak. A figyelembe vett formázási mód periodikus; a termékek tulajdonságait döntően befolyásolja a prepreg elrendezésének technológiája a vákuumzsák formájára, típusára, tulajdonságaira stb.

A következőket lehet megjegyezni jellemzők autokláv öntési módszer:

Egyenletes vastagságú termékek beszerzésének lehetősége;

Lehetőség nagy méretű termékek öntésére;

Kiváló minőségű termékek felülete;

Vákuumos zacskó használatakor kiváló minőségű, alacsony porozitású termékeket kapunk.

Az autokláv öntési módszer hátránya Az, hogy meglehetősen drága, kézi munkát igényel, ezért a termékek tömeggyártásánál kevéssé használható. Ennek ellenére nagyon hatékony a kiváló minőségű és könnyű anyagokból, például üvegszálból készült termékek gyártásához. A folyamat (és ennek megfelelően a termékek) költségeinek csökkentésének lehetősége számos művelet gépesítéséhez és automatizálásához kapcsolódik, ennek köszönhetően csökkenti a munkaerőköltségeket, és kiválasztja a legjobb anyagokat a vákuumzsákokhoz. Vizsgálják annak lehetőségét, hogy ehhez a módszerhez hőálló és tartós szilikongumiból készült, újrafelhasználható zacskókat alkalmazzanak. Különösen fontos a hőmérséklet és a nyomás kiválasztása a kikeményedési folyamat jellemzőinek figyelembevételével, mivel ezek a paraméterek jelentős hatással vannak a fröccsöntött termék tulajdonságaira.

Figyelembe kell venni a módszerben a vákuumzsákok használatának tűzveszélyét autokláv öntés. A műben található néhány példa a tűzre és robbanásra, ha ezt a módszert alkalmazzák. Ezért inert atmoszférát (például nitrogént) kell használni, és más biztonsági intézkedéseket kell tenni autokláv öntés.

dx.doi.org/10.18577/2307-6046-2016-0-6-8-8

A POROZITÁS KIALAKULÁSÁNAK OKOK MEGÁLLAPÍTÁSA A PCM GYÁRTÁSÁBAN

Ismeretes, hogy a polimer kompozit anyagok (PCM) porozitása jelentős hatással van a hajlító-, nyomó- és nyíróterhelések mellett működő termékek szilárdsági tulajdonságaira. Jelenleg az FSUE "VIAM" nem porózus PCM létrehozásán dolgozik, amelyet autokláv és nem autokláv öntéssel nyernek, és a "Stratégiai irányok az anyagok és technológiák fejlesztésére a hosszú távú feldolgozásukra" c. 2030-ig tartó időszak" (13.2. „Strukturális PCM") . Ennek a munkának az a célja, hogy különböző módszerekkel azonosítsa a PCM gyártása során a porozitás fő forrásait. Nedvesített prepregekből összeállított és autoklávban vagy vákuumban öntött lapos próbatesteken azt találták, hogy a porozitás fő forrása a kötőanyagban és az erősítő töltőanyagokban lévő nedvesség. Bemutatjuk az oldattechnológiával előállított prepregekből vákuum-öntéssel történő szénműanyagok előállítási lehetőségének vizsgálatának adatait, amelyek fizikai és mechanikai tulajdonságai megegyeznek az autoklávöntéssel nyert prepregekkel, beleértve a porozitást is. Javaslatokat és módokat adunk a nedvesség eltávolítására a termékek előkészítése és gyártása során.

Bevezetés

A polimer kompozit anyagok (PCM) szerkezete három komponensből áll: erősítő töltőanyagból, kötőanyagból (mátrix) és pórusokból. Az erősítő töltőanyag érzékeli a termékre ható terheléseket, a kötőanyag a töltőanyag egyes rostjait összeköti és újraelosztja a terheléseket a terméken belül, a pórusok pedig "károsítják" a kompozit másik két komponensének együttes munkáját, csökkentve az ellenállást. nyomó- és nyíróterhelésekre, és ezáltal csökkenti a szerkezet teljesítményét. A termékek PCM-ből történő vákuumformázással történő gyártása régóta ismert, és az eljárás egyszerűsége és alacsony költsége miatt széles körben elterjedt - azonban csak a nem erőgépes alkatrészek gyártásánál, miközben a gyártók nem figyeltek oda a "szál-kötőanyag" arány és a porozitás jelenléte a késztermékekben. Az autokláv használata a PCM termékek előállításánál lehetővé tette a pórusok 1-2%-ra csökkentését 6-7 atm (0,6-0,7 MPa) nyomás miatt, ezért ebben az esetben a gyártók ezt megtették. ne fordítson különösebb figyelmet a keletkező porozitásra. , mivel a termékek tulajdonságai megfeleltek az előírt követelményeknek. A nem autokláv (nagynyomású) formázási módszerekre való átállással azonban további kutatások és fejlesztések szükségesek az azonos porozitás (1-2%) biztosításához:

Meg kellett érteni a porozitás kialakulásának okait;

Keressen megoldást nem porózus kompozitok előállítására.

A kompozitokban számos pórusképződési forrás létezik. A pórusképzés mechanizmusa az alkalmazott technológiától függ. A termékek autokláv-öntéssel történő gyártása során a pórusok a kikeményedési folyamat során keletkeznek az alatta történő fröccsöntés során magas nyomású, kis mennyiségben marad az anyagban. Az autoklávhoz képest lényegesen alacsonyabb nyomású prepreg vákuumformázásakor az alacsony porozitású (1-2%) alkatrészek beszerzése nehéz feladattá válik. Megoldásához mindenekelőtt a pórusképződés mechanizmusának megértése szükséges. Gazdasági szempontból az autoklávról a vákuumformázásra való átállás lehetővé teszi a tőkebefektetések jelentős csökkentését, az energiahatékonyság növelését, valamint a drága nitrogén használatának megszüntetését. Ezzel egyidejűleg megszűnnek a gyártott alkatrészek méretére vonatkozó korlátozások is.

Az üvegtöltőanyagok (1946-tól), majd a szén-, bór- és organoszálak (1970-től) megalkotása óta az FSUE VIAM az ezeken alapuló PCM-ek fejlesztésén és megvalósításán dolgozik a repülés- és rakétatechnológiában. Jelenleg a munka a feldolgozásukhoz szükséges anyagok és technológiák fejlesztésére vonatkozó stratégiai irányvonalaknak megfelelően, hosszú távú, 2030-ig tartó időszakra vonatkozik.

Különböző szerzők eltérően értelmezik a kompozitok porozitásának kialakulásának okait: egyesek úgy vélik, hogy a porozitás a prepregek gyártása során csapdába esett levegő és illékony termékek maradványaiból képződik, mások ezt a kötő- és töltőanyagban lévő nedvesség jelenlétével magyarázzák, és megint mások azt sugallják, hogy az egyikből és a másikból pórusok is keletkeznek.

Ez a cikk a PCM-ben a porozitás kialakulásának okainak vizsgálatával és a nem porózus műanyagok előállítására szolgáló megoldások keresésével foglalkozik.

Anyagok és metódusok

Prepregek autoklávozása és vákuumformázása

A prepregekben a pórusképződés okainak jobb megértése és a külföldön OOA prepregből (out-of-autoclave) gyártott alkatrészek hibaképződésének ellenőrzése érdekében a pórusképződés mechanizmusát tanulmányoztuk a kötőanyag nedvességtartalmától függően. Az Advanced Composites Group (Nagy-Britannia) MTM 44-1 epoxi kötőanyagán és CF 5804A széntöltőanyagán alapuló, nem térhálósított OOA prepreg-et előnedvesítettünk 70 °C relatív páratartalom mellett; 80 és 90%, és 35°C hőmérsékletű. Ebből a prepregből 16 rétegű, 203×292 mm méretű, kváziizotróp erősítő szerkezetű födémeket öntöttek: az egyiket vákuum alatt, a másikat nyomás alatti autoklávban helyezték el.

5 at (0,5 MPa). Kontroll mintákat is készítettek, ugyanazon a hőmérsékleten, de nedvességgel telítettség nélkül, hogy kizárják a melegítésből eredő pórusképződés lehetőségét. Az egyik ilyen lemezkészletet szintén autoklávban öntötték 5 atm (0,5 MPa) nyomáson, míg a másikat csak vákuumban öntötték. A tiszta kötőanyag-filmeket nedvességgel telítettük a későbbi súlyvesztési elemzéshez, termogravimetriás analízissel (követési sebesség 15 °C/perc). Ez a súlyvesztés a kötőanyag nedvességtartalmával függött össze, amelyet Fischer coulometriás analízissel mértek egy Mettler Toledo C-20 egységen, DO308 sütővel.

A vákuumképző prepregek természetéből adódóan a kötőanyagban lévő nedvességet a pórusképződés fő okának tekintették. A pórusképzési modell elméleti alapja abból a feltevésből következik, hogy a pórusok a környező kötőanyagból származó víz diffúziójával nőnek. Ennek a folyamatnak a mozgatórugója a hőmérséklet és a nyomás, a diffúzió pedig elősegítheti mind a pórusok növekedését, mind azok feloldódását, a kötőanyagban lévő nedvesség oldhatóságától és a koncentráció gradiensétől függően. A pórusnövekedés akkor kezdődik, amikor a póruson belüli nyomás meghaladja a környező kötőanyag hidrosztatikus nyomását. A levegőt tartalmazó pórusok nyomás hatására összeomlanak, de ha vizet tartalmaznak, a vízgőz nyomása exponenciálisan megnő a hőmérséklet emelkedésével, ami a pórusok stabilizálódását és növekedését okozza. A kiválasztott buboréknövekedési tömegdiffúzióra vonatkozó irányadó egyenletek határozzák meg a pórusátmérőt d mm és a pórusnövekedés hajtóereje β:

ahol D- a víz diffúziós együtthatója a kötőanyagban, mm 2 /h; t- a folyamat időtartama, s; Cömlesztett víz koncentrációja a kötőanyagon belül, g/mm 3 ; C hézag - víz koncentráció a pórusok felületén, g/mm 3 ; old- gázsűrűség, kg/m 3 .

Az írás bemutatja a pórusátmérő növekedésének számítását a relatív páratartalom függvényében, amely exponenciálisan növekszik (1. ábra). Látható, hogy az autoklávos formázás során megnövekedett nyomás miatt az állapot Val velüres<Val vel a tömeg nem teljesül, és a pórusoknak nem szabad képződniük és növekedniük.

Rizs. 1. Vákuum és autokláv pórusátmérője a relatív páratartalom függvényében (számított értékek)

Az előrejelzett modell segítségével kapott adatok és a kísérletileg meghatározott pórustartalom összehasonlítása érdekében a modellből számított pórusátmérőket pórustérfogat-tartalommá konvertáltam. A modellből kapott pórusátmérők és a mért pórustartalom felhasználásával megkaptuk az adott átmérőjű egy pórus kialakításához szükséges kötőanyag térfogatát. Egy adott kötőanyag esetén állandónak kell maradnia:

[% (térfogat)], (3)

ahol Vm- a modell segítségével kapott eredmények skálázásához használt egységmátrix térfogata, mm 3 .

ábrán A 2. ábra a mért pórustartalmat mutatja a relatív páratartalom függvényében, a diffúziós modellből számított értékekkel együtt.

Rizs. 2. A pórustérfogat-tartalom számított és kísérleti értékei

A nedvességmodell teszteléséhez a termogravimetriás elemzés eredményeit összehasonlítottuk a kötőanyag Fischer-titrálással mért nedvességtartalmával. A kötőanyagban lévő nedvesség tömegtartalmának értékei megegyeznek a termogravimetriás elemzés során bekövetkezett teljes tömegveszteség értékeivel. Ez megerősítette azt a feltételezést, hogy ebben az esetben az illékony anyagoknak nincs jelentős hatása a pórusok növekedésére, csak a kötőanyagban lévő nedvesség befolyásolja. Így a kötőanyag elhanyagolható mennyiségben tartalmaz bármilyen illékony anyagot, és elhanyagolható a pórusképződéshez való hozzájárulásuk. Ráadásul a vákuumcsatornák hatékonyan távolítják el a levegőt a vizsgált prepregből, és semmi sem utal arra, hogy a talált pórusok „beszorult” levegőnek és illékony anyagoknak tulajdoníthatók volna. Ezt a két lehetséges pórusforrást kizárjuk, egyedül az oldott nedvességet hagyjuk meg, ami indokolja a vizsgált modell használatát a pórusok kialakulásának előrejelzésére.

Bár a nedvesség mennyisége a prepregben tömegtartalomban kifejezve viszonylag kicsinek tűnik, mólhányada sokkal magasabb, és a vízgőz potenciálisan nagy térfogatot foglalhat el. Ez arra utal, hogy az oldott nedvesség a pórusképződés forrása lehet, hiszen 1 liter vízből vákuum alatt 1000 liter gőz lesz. Ezért ahhoz, hogy pórusmentes termékeket kapjunk vákuumformázással prepregekkel, a rétegek felrakása során gondosan ellenőrizni kell a helyiség páratartalmát, hogy a kötőanyag ne szívja fel a nedvességet. A papír a vákuum módszer nedvességtartalomra való érzékenységét mutatja be. A 45%-os relatív páratartalom a kötőanyagban lévő ~0,25%-os nedvesség tömegtartalmának felel meg. A szállított kötőanyag jellemzően (0,24 ± 0,03)% nedvességet tartalmaz, ami valamivel magasabb, mint a légköri nyomáson történő formázáskor szabályozható nedvességtartalom.

Ha a kötőanyagot 24 órán keresztül (50±5)%-os relatív páratartalmú helyiségben csomagoljuk ki, akkor a nedvességtartalom (0,30±0,01)%-ra emelkedik benne. A nagyméretű alkatrészek gyártása gyakran több napot vesz igénybe a prepreg darabolásához és kirakásához. Ezért annak érdekében, hogy minőségi alkatrészeket kapjunk nem autokláv módszerrel, ellenőrizni kell a munkatér páratartalmát. Az összeszerelést olyan helyiségben kell elvégezni, ahol nemcsak a hőmérsékletet kell beállítani és fenntartani, hanem a levegő relatív páratartalmát is.

A szerzők tanulmányozták az oldattechnológiával előállított prepregek vákuumformázásának lehetőségét az autoklávöntéssel nyert tartalomhoz hasonló kötőanyag-tartalmú és minimális porozitás elérését biztosító PCM előállítására. Ehhez 200 g/m 2 felületi sűrűségű, 200 g/m 2 felületi sűrűségű, EDT-69N(M) oldatos epoxi kötőanyaggal impregnált Porcher (3692 cikk) előpregeket használtunk egy UPST-1000M egységen. 39-40% kötőanyag- és 2 ±0,3% illékony anyag. A kötőanyag oldószere alkohol és aceton 2:1 arányú keveréke. A cél eléréséhez a műanyagban az autokláv-öntéssel nyert kötőanyag-tartalom elérésére volt szükség. Kétféle, 300×300 mm méretű síkpanel került összeállításra, melyből két mintát vákuumban öntöttek, a másik kettőt autoklávoztam. Mindegyik minta 17 rétegből állt, az első mintát 17 réteg prepregből, a másodikat pedig száraz Porcher szövetrétegekkel váltakozó prepregből állították össze (3692. cikk). Abszorbens rétegként T-45(p)-76 üvegszálat használtak. Két mintát autoklávban öntöttek az anyag fejlesztői által javasolt eljárás szerint, a másik kettőt pedig vákuumzacskó alatt, fűtőszekrényben, az autoklávtól eltérő eljárással. Hogy a kötőanyag ne szivárogjon ki a végekről, az utóbbiakat egy réteg tömítőszalag védte.

Ebben az esetben a formázási módot úgy kell megválasztani, hogy a kötőanyag gélesedésének megkezdése előtt minden gőz-levegő zárványt és illékony terméket, valamint a prepregekben lévő felesleges kötőanyagot eltávolítsák. Ugyanakkor az illékony és gáznemű zárványok eltávolításához megfelelő feltételeket kell teremteni, mint például a kötőanyag alacsony viszkozitása, hőmérséklete és a kilépő gázok által leküzdhető nyomásesés. mint a kötőanyag. Ez magában foglalja a viszkózus kötőanyaggal töltött prepreg permeabilitását is. Az illékony termékek eltávolításának folyamatát az eltávolított illóanyagok miatt keletkező és keletkező üregek kötőanyaggal való feltöltésének kell kísérnie. Az üregek kötőanyaggal való feltöltése az evakuálás során keletkező nyomásnak és a kapilláris erőknek köszönhető. Ebben az esetben az illékony anyagok eltávolítása mindenekelőtt a prepreg első felső rétegével kezdődik a porózus, légáteresztő fólia mellett. Ezután a szomszédos második rétegtől, és így tovább az utolsó rétegig.

Az autokláv öntésnél a vákuummal el nem távolított illékony anyagok a keletkező nyomás segítségével buborékok formájában öntődnek a műanyagba, és minél kisebb lesz a formázási nyomás. Ha a formázást csak vákuumnyomás miatt végezzük, akkor a prepregben maradó illékony anyagok térfogata megnő, és minél több, annál magasabb a ritkulás és a hőmérséklet. Ezért a minimális porozitású anyag előállításához az illékony anyagok teljes eltávolítását kell elérni megfelelő technológiai módszerekkel. Ebben az esetben az illékony anyagokat, amelyek a prepreg csomag felső rétegeiben vannak, először és meglehetősen könnyen eltávolítják, mivel ezek csekély ellenállást mutatnak a viszkózus kötőanyag kis vastagságával szemben. Az illékony anyagoknak, amelyek a csomagolás alsó rétegeiben vannak, jelentős ellenállást kell leküzdeniük, egyrészt a vákuum által keltett nyomást, másrészt a kötőanyagot, amelynek viszkozitása sokszorosa a gáznemű illékony anyagok viszkozitásának.

eredmények

A Darcy-törvény szerint porózus anyagoknál, amelyek tartalmaznak erősítő anyagokat is, a szűrési sebesség v egyenesen arányos az áteresztőképességgel és a nyomáseséssel, és fordítottan arányos a folyadék vagy gáz viszkozitásával és a csomagolás vastagságával:

ahol K- a szerkezet áteresztőképességi együtthatója, D (Darcy); η a folyadék vagy gáz viszkozitása, Pa s; D R- nyomásesés, MPa; H- csomag vastagság, cm.

A fölösleges kötőanyag és az illékony termékek eltávolítására a prepreg zacskóból azonos márkájú száraz (nem impregnált) szövetet használtak, amelyet a prepreg rétegei közé helyeztek és biztosították az illékony termékek elvezetését a porszívózás során. A nyomás és a hőmérséklet létrejöttekor a formázás pillanatában a száraz szövetet a prepreg szomszédos rétegeiből kötőanyaggal töltötték fel. A kész CFRP paneleket mintákra vágtuk, hogy meghatározzuk a fizikai és mechanikai jellemzőket. Hasonló autoklávozott paneleket állítottak össze ugyanabból a prepreg-sorozatból, amelyek mintáit szintén tesztelték.

A (4) képletből látható, hogy minél nagyobb a csomagolás viszkozitása és vastagsága, annál kisebb a szűrési sebesség, és minél kisebb az áteresztőképesség, annál kisebb a sebesség.

Az illékony anyagok eltávolítása megemelt hőmérsékleten történik, amikor a kötőanyag viszkozitása csökken, és az illékony anyagok (például aceton és alkoholmaradékok) gáz halmazállapotúvá válnak. Az aceton viszkozitása 75 °C-on 0,228 mPa·s, az alkohol: 0,471 mPa·s, és a levegő viszkozitása 20 °C-on: 0,018 mPa·s. A kötőanyag viszkozitása 80-90°C hőmérsékleten 0,4-0,6 mPa·s, ami természetesen lelassítja a kilépő gázzárványok mozgását.

A fentiekből az következik, hogy minél nagyobb a termék vastagsága és minél kisebb az áteresztőképességi együttható, annál nehezebb az illékony anyagok eltávolítása a prepreg alsó rétegeiből. Az egyik technológiai módszer a prepreg ún. lépésenkénti összeállítása vákuummal több réteg felhordás utáni hőmérsékleten, amely lehetővé teszi az illékony anyagok nagy részének eltávolítását a végső formázás előtt. Ezzel a módszerrel a Boeing cég szén-prepregből készített stabilizátorpanelt Cycom 5320 kötőanyagon, miközben az anyag porozitása ˂1%-os. Ez a módszer azonban egyenlő kötőanyag-tartalmat feltételez a prepregben és a termékben, és ez a kötőanyag-olvadék adagolt leválasztását biztosító berendezéseken elérhető. Az oldattechnológiával előállított prepreg alapú PCM gyártása során a prepregben lévő kötőanyag tömegtartalma általában nagyobb, mint a termékben kellene. Ezért porózus abszorbens rétegeket használnak a felesleges kötőanyag eltávolítására az autokláv öntés során. A vastag falú szerkezetek gyártása során esetenként száraz szövetrétegeket visznek be az összeállított prepreg csomag szerkezetébe, váltakozva több réteg prepreggel, a prepreg kezdeti kötőanyag-tartalmától és a késztermék szükséges kötőanyag-tartalmától függően. . Az ilyen rétegek, mivel jó vízelvezető anyagok, biztosítják az illékony anyagok eltávolítását a szomszédos prepreg rétegekből, és felszívják azokból a felesleges kötőanyagot.

A mintákat a kész CFRP lemezekről vágtuk le, hogy meghatározzuk a sűrűséget hidrosztatikus mérleggel, valamint a hajlító- és nyírószilárdságot, a forralással történő vízfelvételt és a forralás utáni szilárdságot. A sűrűség hidrosztatikus meghatározása és az elméleti sűrűség számítása alapján, a műanyag egyrétegű réteg vastagsága alapján a kapott minták porozitását a következő képlettel számítottuk ki:

ahol γ uc és γ t a műanyag valós és elméleti sűrűsége, g/cm 3 .

Az egyrétegvastagság, kötőanyagtartalom, képlékeny sűrűség, porozitás és vízfelvétel (lásd táblázat) tekintetében a vákuumformázás során a száraz és száraz szövetréteggel nem rendelkező minták paraméterei közel állnak egymáshoz. Ebből következik, hogy a vákuumformázás mind prepregből, mind száraz rétegekkel kombinálva lehetséges. Az autokláv öntés során gyakorlatilag nincs különbség a prepreg és a száraz szövetrétegű prepreg minták között.

Külön meg kell jegyezni, hogy az abszorbens rétegek és különösen a száraz rétegek alkalmazása lehetővé tette olyan alacsony porozitású PCM előállítását, amely közel áll az autoklávos öntéssel kapott porozitáshoz (lásd a táblázatot).

A szövet alapú CFRP-k tulajdonságaicégekPorcher(cikk 3692) és kötőanyag

EDT-69N(M), vákuumöntéssel és autoklávozással készült

|

egyrétegű vastagság, |

A műanyag sűrűsége, g/cm3 |

Porozitás |

Vízelnyelés |

Hajlító/nyíró szilárdság, MPa |

|||||

|

prepregben |

műanyagban |

igaz |

becsült |

eredeti állapotában |

forralás után |

||||

|

Vákuumos alakítás (átlagos értékek) |

|||||||||

|

Száraz rétegek nélkül |

|||||||||

|

Száraz rétegekkel |

|||||||||

|

Autokláv (átlagos értékek) |

|||||||||

|

Száraz rétegek nélkül |

|||||||||

|

Száraz rétegekkel |

|||||||||

Az autoklávozott CFRP-k hajlítószilárdsága, kötőanyag-tartalma és sűrűsége hasonló, de meg kell jegyezni, hogy a száraz rétegek bevezetése a szilárdság és sűrűség enyhe növekedését, valamint a kötőanyag-tartalom csökkenését eredményezte. Ez azt jelzi, hogy a száraz rétegek bevezetése hozzájárul a felesleges kötőanyag intenzívebb eltávolításához a száraz rétegekbe.

A vákuumformázással előállított minták nagy hajlítószilárdságot mutattak a műanyag száraz rétegekkel. Ennek a műanyagnak a sűrűsége azonban valamivel kisebb, mint az azonos mintáké, amelyeket autoklávöntéssel készítettek. A kizárólag prepregből álló minták hajlítószilárdsága, sűrűsége és kötőanyagtartalma tekintetében feltételezhető, hogy a nagy áteresztőképességű és nedvszívó képességű abszorbens rétegek jelenléte a szükségesnél nagyobb mértékben eltávolította a felesleges kötőanyagot ezekbe a rétegekbe, A nem műanyag üregeit kötőanyaggal töltötték ki, amit a bennük lévő nagyobb porozitás is megerősít. Ezért a termékek vákuumformázással történő gyártása során szigorúan meg kell választani azoknak a nedvszívó rétegeknek a számát, amelyekbe a felesleg egy része felszívódik, a többi pedig a gőz-levegő eltávolításakor keletkező üregek kitöltésére szolgál. illékony termékek. De ebben az esetben jobb a száraz rétegek bevezetése, szigorúan kiszámítva azok számát.

Száraz előformák infúziós öntése

A nem autokláv öntési módszerekre való áttérés a száraz erősítő töltőanyag csomag hermetikusan zárt formájú, folyékony kötőanyaggal nyomás alatti impregnálásával, valamint a prepreg vákuumformázásával kutatást igényelt a keletkező pórusképződés mechanizmusának feltárására. műanyagok. A prepregek autoklávozása vagy vákuumformázása során a pórusok gócképződése és növekedése a térhálósodási ciklus során megy végbe, a nedves formázási eljárásoknál pedig a „befogott” levegőt tekintik a porozitás fő forrásának. A textilformák mikroszerkezete kétféle, nagyon eltérő méretű pórust tartalmaz: az egyes töltőszálak közötti mikropórusokat (szálkötegek belsejében) és makropórusokat, amelyek az egyes szálak közötti üres terek.

A szerkezet heterogenitása a kötőanyag egyenetlen áramlását okozza az impregnálás során: a kötőanyag a Darcy-törvénynek megfelelően nagy pórusokon mozog nyomásgradiens hatására, és kis pórusokon (kapillárisokon) - kapilláris erők hatására. A kötőanyag sebességének egyenetlensége két különböző csatornában kettős áramláshoz és kétféle pórus kialakulásához vezet a kapott műanyagok szerkezetében. A kötőanyag nagy pórusokon keresztül történő gyors áramlása a szálkötegekben porozitás kialakulásához vezet, ahol a kapilláris nyomás miatti mozgási sebesség elmarad a nagy pórusokon belüli mozgás sebességétől. Ha a kötőanyag sebessége kicsi, akkor a légbuborék „bezárul” a makropórusokba, ahonnan a kötőanyag azok feltöltése után kapilláris erők hatására a szálak belsejében lévő mikropórusokba távozik.

A munkák során kísérletileg megállapították, hogy a pórusok kialakulása az áramlási fronton egy dimenzió nélküli mennyiséggel, az úgynevezett kapillárisszámmal korrelál. Val vel a), amely a kötőanyag viszkozitásának és felületi feszültségének aránya:

ahol μ a kötőanyag viszkozitása; u- kötőanyag áramlási sebessége; γ - a kötőanyag felületi feszültsége; K- érintkezési szög; m- az erősítő töltőanyag porozitása.

Ebben a munkában a kötőanyag betáplálási sebességének a pórusképződésre gyakorolt hatását vizsgáltuk, és ezeket a kapott kapillárisszámhoz társítottam. Háromféle üvegszál alapú erősítő töltőanyagot tanulmányoztak: aprított szálas szőnyegeket, kétirányú és egyirányú szöveteket. A munka 350×250×3 mm méretű mintákon 35 mN/m felületi feszültségű, 0,1 Pa·s viszkozitású epoxi kötőanyag befecskendezésével történt. Az injekció sebessége 6 és 18 ml/s között változott. Azt találták, hogy alacsony kötőanyag betáplálási sebességnél a kapilláris erők válnak dominánssá, áthúzva a folyadékáramlást a szöveti rostkötegeken, amelyekben, ha egyáltalán van, minimális mennyiségű üreg van. Ebben az esetben makroüregek képződnek a láncszövet szálkötegei és a vetülék összefonódási helyein. Nagy áramlási sebességnél a kötőanyag főleg a lánc és a vetülék metszéspontjain halad át, és nagyszámú mikroüregeket képez a szálak közötti résekben.

Az infúziós módszerekkel vagy nyomás alatti impregnálással előállított polimer anyagok pórusok kialakulását nem csak a töltőanyagban visszamaradt levegő, hanem a bennük és a kötőanyagokban lévő nedvesség is befolyásolja, ahogyan azt korábban említettük, a prepregekből történő vákuumformázás során. A folyékony fröccsöntési technológiával készült termékek gyártásához használt szövetek normál műhelyi körülmények között mindig tartalmazzák az ún. annál nehezebb eltávolítani a szövetben tartott kapilláris nedvességet, minél kisebb a kapilláris sugara. Eltávolítása többletenergiát igényel, ezért az impregnálási folyamat előtt emelt hőmérsékleten történő szárítással ártalmatlanítani kell. A szövetekben lévő levegőt vákuummal távolítják el, és a kapilláris nedvesség eltávolításához 70 ° C-ra kell melegíteni, hogy vákuum alatt gőzzé alakuljon. Ezért az impregnálási eljárás végrehajtása előtt a szövetet meg kell szárítani a zacskó összeszerelése előtt, majd vákuum alá kell helyezni egy tömítőfólia alatt. Az impregnálás előtt a kötőanyag gáztalanítása szükséges a nedvesség és az illékony anyagok eltávolítása érdekében.

A vákuum-infúziós módszer számos szabadalommal rendelkezik, amelyek célja a kapott termékek minőségének javítása. Az EADS által kifejlesztett vákuum-infúziós technológiát alkalmazó ismert termékgyártási eljárás, amely szerint a munkaüreg, ahol az előformát elhelyezik, egy kötőanyag tárolóedényével és egy vákuumszivattyúval kommunikál. A munkaüreget egy félig áteresztő membrán képezi, amely hermetikus tömítésekkel van rögzítve a szerszámokhoz. A membrán tetején gázzáró fólia található, amely szintén tömítő tömítések segítségével kapcsolódik a berendezéshez, aminek eredményeként a membrán és a lezárt fólia között egy második, a külső tértől hermetikusan elválasztott üreg alakul ki. , valamint a vákuumszivattyúhoz kapcsolódó első (működő) üreg. Ebben az esetben a félig áteresztő membrán miatt légkommunikáció jön létre az első és a második üreg között. A második üregben, a membrán és a gázzáró fólia között, egy szellőzőszövet van, amely a munkaüregből a membránon keresztül a második üregbe a vákuumszivattyúhoz vezető levegő és más illékony komponensek irányított mozgására szolgál.

Megbeszélés és következtetések

Számos felhasznált tudományos szakirodalmi forrás alapján megállapították a porozitás kialakulásának okait a PCM-ből készült termékek autokláv és nem autokláv módszerekkel történő öntése során. A porozitás fő forrása a kötőanyagokban és az erősítő töltőanyagokban található nedvesség, amely hevítéskor gőzzé alakul. A keletkező pórusok az autokláv öntés során a túlnyomás miatt csökkennek, és általában a porozitás nem haladja meg a 2-3% (térfogat). A nem porózus műanyagok előállítása érdekében prepregek vákuumformázásakor gondosan ellenőrizni kell a helyiség páratartalmát a száraz erősítő töltőanyagok és prepregek csomagjainak tárolására és összeszerelésére, valamint a kötőanyag egyoldali felhordásával járó prepregek használata. . Az infúziós fröccsöntési módszerekkel a műanyagok porozitását a nedvesség és a kötőanyagokban lévő illékony anyagok is befolyásolják, amelyeket impregnálás előtt alaposan gáztalanítani kell, valamint a töltőanyagokban lévő nedvesség. Ezért a zsák összeszerelése előtt a töltőanyagokat meg kell szárítani, és a zsákot legfeljebb 45-50%-os páratartalmú helyiségekben kell összeszerelni, az impregnálási folyamat során mélyebb vákuumot kell alkalmazni a bennmaradó gáznemű termékek eltávolítására. félig áteresztő membránok felhasználásával összeállított előformák. Ezenkívül a nem porózus műanyagok előállításához biztosítani kell a kötőanyag áramlásának egyenletességét mind a szálak közötti nagy csatornákon, mind a szálak szálai közötti rés-kapillárisok mentén, hogy megakadályozzák a kötőanyag áramlását. "kettős áramlásnak" nevezik.

IRODALMI IRODALOMJEGYZÉK

1. Kablov E.N. Az Orosz Föderáció Állami Tudományos Központja „VIAM” Szövetségi Állami Egységes Vállalatának innovatív fejlesztései „Stratégiai irányok a feldolgozásukhoz szükséges anyagok és technológiák fejlesztésére a 2030-ig tartó időszakra” // Repülési anyagok és technológiákat. 2015. 1. szám (34). 3–33

2. Mikhailin Yu.A. Szerkezeti polimer kompozit anyagok. Szentpétervár: Tudományos alapok és technológiák. 2008. 822 p.

3. Brautman L. Pusztulás és fáradtság. M.: Mir, 1978. 153 p.

9. Kablov E.N., Kondrashov S.V., Yurkov G.Yu. A széntartalmú nanorészecskék felhasználásának kilátásai polimer kompozit anyagok kötőanyagaiban // Russian Nanotechnologies. 2013. V. 8. 3–4. 24–42.

10. Donyeck K.I., Kogan D.I., Khrulkov A.V. Szövött előformák alapján készült polimer kompozit anyagok tulajdonságai // Proceedings of VIAM: elektron. tudományos és műszaki magazin 2014. №3. Művészet. 05. URL: http://www..01.2016). DOI: 10.18577/2307-6046-2014-0-3-2-2.

11. Donyeck K.I., Khrulkov A.V., Kogan D.I., Belinis P.G., Lukjanenko Yu.V. Térfogaterősítő előformák használata PCM-ből készült termékek gyártásában // Repülési anyagok és technológiák. 2013. 1. sz. 35–39.

12. Kablov E.N. Anyagok és vegyi technológiák a repülési berendezésekhez // Az Orosz Tudományos Akadémia közleménye. 2012. V. 82. 6. sz. 520–530.

13. Kablov E.N., Grashchenkov D.V., Erasov V.S., Anchevskii I.E., Iljin V.V., Walter R.S. Állvány nagyméretű PCM-ből készült szerkezetek tesztelésére a GTsKI klímaállomáson // Szo. jelentés IX Gyakornok. tudományos konf. a vízi repülésről "Gidroaviasalon-2012". 2012, 122–123.

14. Khrulkov A.V., Dushin M.I., Popov Yu.O., Kogan D.I. Autokláv és nem autokláv technológiák kutatása és fejlesztése PCM fröccsöntéshez // Repülési anyagok és technológiák. 2012. №S. 292–301.

15. Dushin M.I., Khrulkov A.V., Mukhametov R.R. Technológiai paraméterek kiválasztása polimer kompozit anyagokból készült alkatrészek autokláv öntéséhez // Repülési anyagok és technológiák. 2011. №3. 20–26.

27. Dushin M.I., Khrulkov A.V., Platonov A.A., Akhmadieva K.R. Habarcstechnológiával előállított prepreg alapú szénműanyagok nem autokláv öntése // Repülési anyagok és technológiák. 2012. №2. 43–48.

38. Lykov A.V. szárítási elmélet. M.: Energia, 1968. 472 p.

42. Eljárás szálas kompozitok vákuum-infúzióval történő előállítására és eszköz az eljárás megvalósítására: US 4,488,043 számú szabadalmi leírás. 2480335 PU; publ. 04/27/13.

1. Kablov E.N. Innovacionnye razrabotki FGUP "VIAM" GNC RF po realizacii "Strategicheskih napravlenij razvitiya materialov i tehnologij ih pererabotki na period do 2030 year" // Aviacionnye materialy i tehnologii. 2015. 1. szám (34). S. 3–33.

2. Mihajlin Yu.A. Konstruktionnye polimernye kompozicionnye materialy. SPb.: Nauchnye osnovy i tehnologi. 2008. 822 s.

3. Brautman L. Razrushenie i ustalost. M.: Mir, 1978. 153 s.

4. Megerősített műanyag űrtartalma: ASTM D 2734-09. Az ASTM International szabványa. 2009. 3 p.

5. Tavares S.S., Michaud V., Manson J.A.E. Prepregek vastagsági légáteresztő képessége kikeményedés során // Kompozitok: A. rész 2009. V. 40. P. 1587–1596.

6. Thomas S., Nutt S.R. A bár vastagságú gyanta áramlásának in situ becslése ultrahang segítségével // Compos. sci. Technol. 2008.68:3093-8.

7. Tavares S.S., Michaud V., Manson J.A.E. Félig impregnált szövetek értékelése méhsejt-szendvicsszerkezetekben // Kompozitok: A. rész 2010. V. 41. P. 8–15.

8. Jackson K., Crabtree M. Autoclave guality kompozitok szerszámozása csak vákuumzacskós kompozit feldolgozásához // 47th International SAMPLE szimpózium. 2002. P. 800–807.

9. Kablov E.N., Kondrashov S.V., Yurkov G.Yu. Perspektivy ispolzovaniya uglerodsoderzhashhih nanochastic v svyazuyushhih dlya polimernyh kompozicionnyh materialov // Rossijskie nanotehnologii. 2013. V. 8. 3–4. S. 24–42.

10. Donyeckij K.I., Kogan D.I., Hrulkov A.V. Svojstva polimernyh kompozicionnyh materialov, izgotovlennyh na osnove pletenyh preform // Trudy VIAM: elektron. nauch.-techn. zhurn. 2014. №3. Utca. 05. Elérhető: http://www.. DOI: 10.18577/2307-6046-2014-0-3-5-5.

11. Donyeckij K.I., Hrulkov A.V., Kogan D.I., Belinis P.G., Lukjanenko Yu.V. Primenenie obemno-armiruyushhih előforma pri izgotovlenii izdelij iz PKM // Aviacionnye materialy i tehnologii. 2013. 1. sz. S. 35–39.

12. Kablov E.N. Materialy i himicheskie tehnologii dlya aviacionnoj tehniki // Vestnik Rossijskoj academii nauk. 2012. T. 82. 6. sz. S. 520–530.

13. Kablov E.N., Grashhenkov D.V., Erasov V.S., Anchevskij I.Je., Ilin V.V., Valter R.S. Stand dlya ispytaniya na klimaticheskoj stancii GCKI krupnogabaritnyh konstrukcij iz PKM // Sb. dokl. IX Nemzetközi. nauch. konf. po gidroaviacii "Gidroaviasalon-2012". 2012. S. 122–123.

14. Hrulkov A.V., Dushin M.I., Popov Yu.O., Kogan D.I. Issledovaniya i razrabotka avtoklavnyh i bezavtoklavnyh tehnologij formovaniya PKM //Aviacionnye materialy i tehnologii. 2012. №S. S. 292–301.

15. Dushin M.I., Khrulkov A.V., Muhametov R.R. Vybor tehnologicheskih parametrov avtoklavnogo formovaniya detalej iz polimernyh kompozicionnyh materialov // Aviacionnye materialy i tehnologii. 2011. №3. S. 20–26.

16. Wood J.R., Bader M.G. Üres szabályozás polimer-mátrix kompozitokhoz (1) Elméleti és kísérleti módszerek a gázbuborékok növekedésének és összeomlásának meghatározására // Compos. Gyárt. 1994. V. 5. (3). P. 139–147.

17. Wood J.R., Bader M.G. Üres szabályozás polimer-mátrix kompozitokhoz (1) Egy diffúziós modell elméleti és kísérleti értékelése gázbuborékok növekedéséhez és összeomlásához // Compos. Gyárt. 1994. V. 5. (3). P. 149–158.

18. Liu L., Zhang B., Wang D., Wu Z. A térhálósodási ciklus hatásai kompozit laminátumok hézagtartalmára és mechanikai tulajdonságaira, Compos. Struktúra. 2006. V. 73. P. 303–309.

19. Liu L., Zhang B., Wu Z., Wang D. A keményedési nyomás által kiváltott üregek hatása a szén/epoxi laminátumok mechanikai szilárdságára // J. Mater. sci. Technol. 2005. V. 21. (1). P. 87–91.

20. Olivier P., Cottu J.P., Ferret B. A térhálósodási ciklus nyomásának és üregeinek hatása a szén/epoxi laminátumok néhány mechanikai tulajdonságaira // Kompozitok. 1995. V. 26. (7). P. 509–515.

21. Huang H., Talreja R. Az üreggeometria hatása az egyirányú szálerősítésű kompozitok rugalmas tulajdonságaira // Composites Science and Technology. 2005. V. 65. P. 1964–1981.

22. Costa M.L., Almeida S.F.M., Rezende M.C. A porozitás hatása a szén/epoxi és szén/biszmaleimid szövetlaminátumok rétegközi nyírószilárdságára // Composites Science and Technology. 2001. V. 61. P. 2101–2108.

23. Grunenfelder L.K., Nutt S.R. Üresképződés kompozit prepregekben – az oldott nedvesség hatása // Composites Science and Technology. 2010. V. 70. R. 2304–2309.

24. Kardos J.L., Dudukovic M.P., Dave R. Üres növekedés és gyanta transzport hőre keményedő mátrix kompozitok feldolgozása során // Adv. Polym. sci. 1986. V. 80. P. 102–123.

25. Boey F.Y.C., Lye S.W. Hőre keményedő kompozitok autoklávban történő feldolgozása során alkalmazott üregek csökkentése 1. rész: nagynyomású hatások a hézagcsökkentésre // Kompozitok. 1992. V. 23. (4). P. 261–265.

26. Hayward J.S., Harris B. Effect of process variables on the quality of RTM moldings // SAMPE J. 1990. V. 26 (3). P. 39–46.

27. Dushin M.I., Khrulkov A.V., Platonov A.A., Ahmadieva K.R. Bezavtoklavnoe formovanie ugleplastikov na osnove prepregov, poluchennyh po rastvornoj tehnologii // Aviacionnye materialy i tehnologii. 2012. №2. S. 43–48.

28. Lundstrom T.S., Gebart B.R., Lundemo C.Y. Üresképződés az RTM-ben // A 49. éves konferencia. 16-F. A Műanyagipari Társaság Összetett Intézete. 1992.

29. Patel N., Lee L.J. A szálszőnyeg-architektúra hatása az üregképződésre és -eltávolításra folyékony kompozit fröccsöntéskor // Polim. kompozíciók. 1995. V. 16. (5). P. 386–399.

30. Patel N., Rohatgi V., Lee L.J. Üresképződés és -eltávolítás modellezése folyékony kompozit fröccsöntésnél. rész II. Modellfejlesztés // Polym. kompozíciók. 1996. V. 17. (1). P. 104–114.

31. Chen Y.T., Davis H.T., Macosko C.W. Szálszőnyegek nedvesítése kompozitgyártáshoz: I. Vizualizációs kísérletek. AlChE // J. Polym. kompozíciók. 1995. V. 41. (10). P. 2261–2273.

32. Patel N., Rohatgi V., Lee L.J. Mikroméretű áramlási viselkedés és hézagképző mechanizmus impregnálás közben egy egyirányú varrott üvegszálas szőnyegen keresztül // Polym. Eng. sci. 1995. V. 35. (10). P. 837–851.

33. Rohatgi V., Patel N., Lee L.J. Áramlás okozta mikroüregek kísérleti vizsgálata egyirányú varrott üvegszálas szőnyeg impregnálása során // Polym. kompozíciók. 1996. V. 17. (2). P. 161–170.

34. Ruiz E., Achim V., Bread J., Chatel S., Trouchu F. A gyors numerikus megközelítés a voud képződés csökkentésére folyékony kompozit formázásban // The 8th International Conference on Flow Processes in Composite Materials (FPCM8). Douai. 2006. P. 251–260.

35. Bread J., Henzel Y., Trouch F., Gauvin R. A dinamikus áramlás elemzése porózus közegen keresztül. I. rész: A telített és telítetlen áramlások összehasonlítása rostos erősítésekben // Polymer Composites. 2003. V. 24. 3. sz. P. 409–421.

36. Lee G.W., Lee K.J. Üresképződés mechanizmusa kompozit feldolgozásnál szőtt szövetekkel // Polymer and Polymer Composites. 2003. V. 11. 7. sz. P. 563–570.

37. Hayward J.S., Harris B. A vákuumsegítés hatása a gyantatranszfer formázásban // Compos. Gyárt. 1990. V. 1 (33). P. 161–166.

38. Lykov A.V. Teoriya sushi. M.: Energiya, 1968. 472 s.

39. Nagy teljesítményű infúziós rendszer VARTM gyártásához: pat. US 6964561; publ. 11/15/05.

40. Kompozit szerkezetek készítésének módja: pat. 6630095 US; publ. 07.10.03.

41. Módszer és eszköz szálerősítésű alkatrészek előállítására injektáló módszerrel: 1. sz. 1181149 EU; publ. 10.12.03.

42. Sposob izgotovleniya voloknistyh kompozitov vakuumnoj infuziej i ustrojstvo dlya osushhestvleniya sposoba: pat. 2480335 PU ; opubl. 04/27/13.

Megjegyzést írhat a cikkhez. Ehhez regisztrálnia kell az oldalon.

Ötletek